МАШИНЫ ДЛЯ СТЫКОВОЙ СВАРКИ

1 апреля, 2016

1 апреля, 2016  admin

admin § 22. КЛАССИФИКАЦИЯ И ОСНОВНЫЕ УЗЛЫ МАШИН

Машины для стыковой сварки классифицируются: по способу нагрева при сварке — сопротивлением, оплавлением (непрерывным, с подогревом или импульсным), универсальные;

по конструкции механизма подачи — с рычажным, пружинным, электромеханическим (кулачковым или винтовым), пневматическим, гидравлическим и комбинированным механизмами;

по конструкции зажимных устройств — с рычажным, эксцентриковым, винтовым, электромеханическим, пневматическим, гидравлическим и комбинированным механизмами;

по характеру импульса сварочного тока — переменного тока промышленной частоты, конденсаторные, низкочастотные, постоянного тока с выпрямлением в сварочном контуре и др.;

по степени автоматизации процесса сварки — неавтоматические, полуавтоматические и автоматические;

по назначению — универсальные (общего применения) и специальные;

по способу установки — стационарные, передвижные и подвесные.

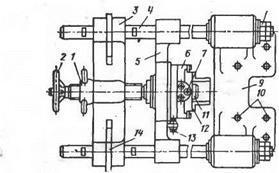

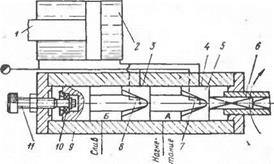

U Стыковая машина состоит из следующих основных узлов и аппаратуры (рис. 128): станина 9. неподвижная и подвижная плиты

4, 7, направляющие для движения подвижной плиты 3, которые перемещаются во втулках 2, привод подачи 8, зажимные 6 и упорные 5 устройства. Внутри станины установлен сварочный трансформатор 12 с переключателем ступеней 1. Трансформатор вторичным контуром 11 связан с губками машины, установленными иа ее плитах и в зажимных устройствах. В корпусе машины установлена аппаратура 10 для включения сварочного трансформатора и управления работой машины.

Станины, плиты и направляющие. Станины стыковых машин должны обладать достаточной прочностью и жесткостью.

Это позволяет выдержи-

Рис. 128. Типовая схема стыковой машины

вать значительные усилия осадки и обеспечивать необходимую соосность.

Станины обычно изготовляют сварными из листовой стали и прокатных профилен. Конструкции их разнообразны и как силовой узел их часто выполняют в виде объемной фермы, состоящей из верхнего стола,.стоек и нижних связей. Станины чаще изготовляют с горизонтальным столом, но для тяжелых деталей удобен наклонный (под 45°) стол, для длинномерных деталей (типа рельса) применяют и вертикальные столы. При проектировании станины магнитные массы стремятся расположить дальше от вторичного контура или близлежащие детали выполняют из немагнитных материалов. Это снижает нагрев станины.

На столах машины устанавливают плиты, на которых крепят зажимные и упорные устройства.

Для машин небольшой мощности плиты изготовляют из меди или бронзы, для остальных машин — из чугуна или стали с медными вставками в местах присоединения шин от сварочного трансформатора.

Подвижная плита передвигается в направляющих различных конструкций: прямоугольных, типа «ласточкин хвост», цилиндрических, шариковых. Конструкция направляющих должна обеспечивать точное перемещение и небольшой зазор при осадке. В направляющих устройствах обычно предусматривают регулирование зазоров и надежную защиту от брызг расплавленного металла.

Зажимные и упорные приспособления. Эти устройства служат для точной установки деталей относительно друг друга и их зажима, что обеспечивает подвод тока через губки (электроды) и восприятие осадочных усилий. При сварке небольших по длине деталей применяют упорные приспособления. В этом случае усилие осадки частично воспринимается упорами, через которые оно передается на узлы машины. Усилие зажатия существенно снижается, так как оно должно обеспечить только хороший токоподвод.

При сварке длинномерных деталей (рельсы, проволока, прутки, лента, трубы и др.) исключительно применение упоров и детали удерживаются только силами трения между поверхностями губок и свариваемых деталей. В этом случае зажимные усилия значительно возрастают. »

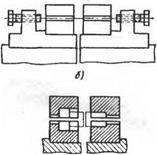

При сварке коротких деталей упор размещают в губках (рис. 129, в) или на плите зажимов (рис. 129, б). В универсальных машинах применяют более сложные приспособления, позволяющие сваривать детали, разные по форме и размерам^ На рис. 129, а показано одно из таких приспособлений, применяемое на отечественных машинах мощностью 100 —300 кВ-А. Операционный центрирующий упор 11 и опорный желобок 12 приспособления передвигаются в трех взаимно перпендикулярных направлениях в соответствии с формой и размерами детали. Центрирующее устройство 6 передвигает упоры по вертикали и горизонтали винтами 7 и 13. По длине упоры грубо регулируются перестановкой упорной планки 3, которая передвигается по направляющим 4 приспособления и фиксируется в нужном

|

|

положении собачками 14. Для точного регулирования служит маховичок 2, связанный с ползуном 5. После регулирования винт маховичка закрепляется контргайкой 1. Все приспособления крепятся на станине машины болтами 10 через кронштейн 9. Штанги 4 крепятся на кронштейнах гайками 8.

(''Совмещение торцов деталей в месте сварки производят путе і смещения губок с помощью специальных клиньев или регулирования одного из зажимов.

Конструкции зажимов разнообразны и определяются формой и размерами свариваемых деталей, усилием зажатия и характером

производства^

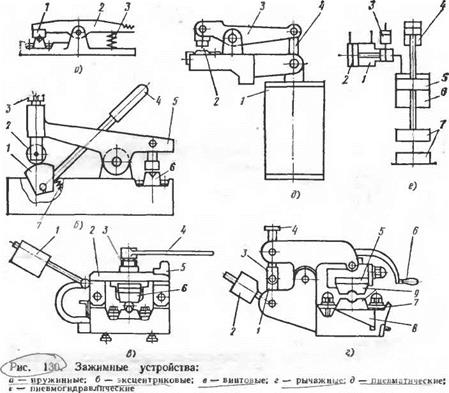

сНа рис. ГлГ^юказаны конструкции и схемы зажимных устройств некоторых типов стыковых машин. На машинах малой мощности и машинах, от которых не требуется высокой производительности, применяют пружинные, эксцентриковые, винтовые и рычажные зажимы.

В пружинном механизме (рис. 130, а) деталь в губках 1 зажимается пружиной 3 через рычаг 2. В эксцентриковых механизмах (рис. 130, б) деталь зажимается в губках 6 при повороте ручки 4. Эксцентрик 1 действует на рычаг 5 через ролик 2. Расстояние между губками регулируется механизмом 3. Пружина 7 удерживает рычаг в верхнем положении.

В радиально-винтовом зажиме (рис. 130, в) деталь зажимается в губках 6 рычагом 2. Рычаг фиксируется в рабочем положении серьгой 5. Окончательный зажим детали производится поворотом рукоятки 4 винта 3 на 1/4 — 1/2 оборота. Противовес 1 облегчает подъем рычага 2 при раскрытии зажима. Зажимы этого типа упрощают переналадку машины при универсальных работах и позволяют создать усилие зажатия до 4000 даН. В рычажных зажимах с ручным приводом (рис. 130, г) деталь зажимается в губках 9 при движении рычага 6 вниз. Этот рычаг, жестко связанный с рычагом 1, поворачивает и рычаг 3. Когда оси рычагов / и 3 совмещаются, рычаг 5 пово-

|

|

рачивается вокруг своей опоры и на губках создается максимальное усилие зажима. Регулирование зажимов (длина рычага 3) производится винтами 4 и 7, последний через клин 8 регулирует положение нижней губки. Противовес 2 облегчает обратный ход механизма при разжатии. Эти зажимы обеспечивают высокую производительность и развивают усилие зажатия до 3000 даН.

В зажимах с пневматическим приводом (рис. 130, д) усилие, развиваемое на штоке 4 пневматического цилиндра /, усиливается с помощью рычага 3 и на губках 2 создается необходимое зажимное усилие, которое в мощных машинах достигает 10 000 даН. Зажимы этого типа отличаются быстродействием, их широко используют в массовом производстве.

В мощных машинах иногда применяют пневмогидравлический безнасосный привод зажимных'устройств (рис. 130, е). Деталь предварительно зажимается между губками 7. Верхняя губка перемещается вниз под действием пневматического цилиндра 4, шток которого жестко связан с поршнем 5 гидравлического цилиндра зажимов 6. Затем сжатый воздух подается в цилиндр 2 пневмогидравли - ческого повысителя давления. Шток 1 этого устройства создает высокое давление масла, начиная с момента перекрытия его доступа

|

|

из питающего бачка 3. Высокое давление масла, действуя на поршень 5, создает необходимое зажимное усилие.

В мощных машинах применяют и зажимы с чисто гидравлическим приводом. Масло в гидравлический цилиндр зажимных устройств подается насосом высокого давления 5—20 МПа.

В мощных машинах с электроприводом прдачи иногда используют винтовые зажимы с приврдом от электрцдвигателя.

Привод подачи стыковых машин^ Привод подачи стыковых машин обеспечивает поступательное движение подвижной плиты машины, создание усилий при сварке и осадке, возвратное движение плиты.

В современных машинах в зависимости от их мощности и назначения применяют рычажный, пружинный пневматический, электромеханический или гидравлический привод подачи. Иногда используют комбинированные механизмы подачи, где электромеханический привод используют для оплавления, а пневматический или пневмо - гидравлическнй — для осадки. Кроме рычажного привода, все остальные системы обеспечивают автоматический цикл работы],)

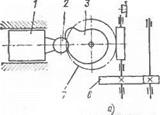

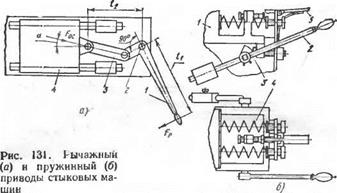

Простейшим приводом является рычажный (рис. 131, а), в котором скорость передвижения стола определяется сварщиком. Сварщик усилием Fp поворачивает коленчатый рычаг 1. Усилие передается через его меньшее колено 2 и серьгу 3 на подвижную плиту 4 машины. Усилие осадки подсчитывают по формуле

Foe = FplJih sin а),

которая получена из условия действия моментов сил, возникающих в механизме. Усилие увеличивается с уменьшением угла а. Максимальное усилие осадки на машинах с таким приводом не превышает 5000 даН. Преимущество такого привода — универсальность и простота. Недостатки, — большая физическая нагрузка на сварщика и зависимость качества от его квалификации.

На стыковых машинах небольшой мощности для сварки сопротивлением устанавливают полуавтоматический пружинный привод (рис. 131, б). При повороте рычага 2 эксцентрик 3 перемещает по-

|

|

Рис. 132. Кинематические схемы электроприводов подачи с кулачковым (а) и винтовым механизмами перемещения стола машины (б)

движный зажим / вправо, сжимая пружины 4. Положение зажима фиксируется защеткой 5. После зажатия свариваемых деталей освобождают защелку и начинают нагрев. Под воздействием пружин нагретые детали деформируются. Недостатки пружинного приюда — снижение усилия сжатия в процессе деформации при сварке.

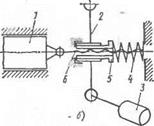

Для передвижения подвижного стола стыковых машин электропривод применяют в основном при сварке однотипных деталей с развитыми сечениями в серийном производстве. Усилие осадки, развиваемое таким приводом, может' достигать 20 000—30 000 даН. Электропривод применяют с кулачковым или винтовым механизмами. Кинематическая схема электропривода с кулачковым механизмом приведена на рис. 132, а. Подвижный стол 1 перемещается кулачком 3 через опорный ролик 2. Кулачок вращается от электродвигателя 5 через клиноременный вариатор 4, пару сменных цилиндрических зубчатых колес 6 и червячный редуктор 7. Полному циклу сварки обычно соответствует один оборот кулачка.

Ув?.гичение радиуса кулачка в точке соприкосновения с опорным роликом определяет скорость перемещения детали при сварке. Эта скорость постепенно возрастает с повышением температуры нагреЕа свариваемых деталей.

В конце сварки осадка детали производится с большой скоростью, в результате в этом месте профиль кулачка резко изменяется. Нагрузка на кулачок в момент осадки резко возрастает. Для снижения ее между кулачком и подвижным столом машины применяют рычажную систему. Для уменьшения износа эту часть кулачка изготовляют из более прочной инструментальной стали и делают сменной.

Аналогичная система привода может быть использована для стыковой сварки оплавлением с предварительным подогревом. При полуавтоматическом цикле возвратно-поступательное движение подвижного стола машины осуществляется ручным рычажным устройством, а при автоматическом — реверсом электродвигателя, управляемым реле напряжения, включенным между концами свариваемых деталей.

На мощных машинах для вращения кулачка иногда используют двигатели постоянного тока. Это позволяет регулировать скорость перемещения подвижного стола в более широких пределах и задавать ее специальным профилирующим устройством.

Для увеличения скорости осадки и разгрузки кулачка на мощных стыковых машинах применяют комбинированный привод — электрический при подогреве и оплавлении и пневматический, пневмоги - дравлический или гидравлический при осадке.

Электропривод с винтовым механизмом применяют на мощных стыковых машинах (рис. 132, б). Винт 6, соединенный с подвижным столом / машины, поступательно движется от ганки 5, соединенной шлицевым соединением с червячным колесом червячной пары 2, которая приводится в движение электродвигателем 3. Осевое усилие с гайки передается на пружинный динамометр 4, контролирующий усилие осадки. Для увеличения скорости при переходе от оплавления к осадке в таком приводе применяют двухскоростные двигатели пли два двигателя с самостоятельными передачами. Программное регулирование скорости в таком приводе обеспечивают двигатели постоянного гока.

К преимуществам электропривода относят относительную простоту его конструкции, а к недостаткам — сложность его переналадки при изменении размеров сечения свариваемых деталей.

В мощных машинах с большим усилием осадки обычно применяют гидравлический привод подачи. Скорость передвижения подвижного стола машины в этом приводе изменяется дросселем с регулируемым проходным сечением или золотниковыми устройствами.

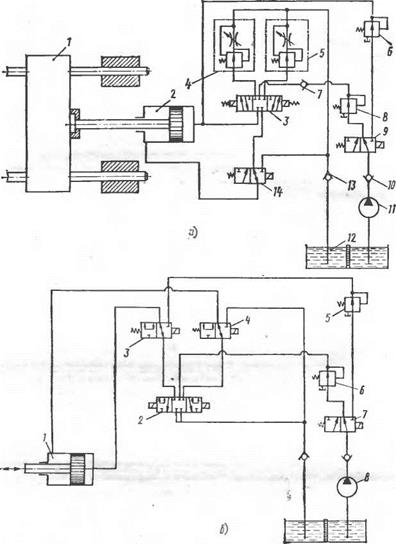

На рис. 133, а приведена схема привода, в котором использован первый способ управления скоростью.

Подвижной сгол 1 машины перемещается гидроцилиндром 2, поршень которого передвигается в зависимости от истечения масла из правой или левой полости. При подогреве или оплавлении масло подается насосом 11 из бака 12 через обратный клапан 10, распределительный клапан 9, клапан 8, обратный клапан 7 на вход распределителя 3. При смещении его штока вправо масло поступает в правую полость гидроцилиндра 2, а из левой полости масло через распределительный клапан 14, другую полость распределителя 3, дроссель 5, обратный клапан 13 сливается в бак 12. При этом подвижной стол 1 машины перемещается влево со скоростью, определяемой регулируемым дросселем 5. При смещении штока распределителя 3 влево масло от насосов поступает через клапан 14 в левую полость гидроцилиндра 2, а из правой через распределитель 3 и дроссель 4 сливается в бак.

Регулируемый дроссель 5 изменяет свою характеристику механически через тягу, которой он связан с подвижным столом, или путем электромеханического управляемого привода. При осадке клапаны 9 и 14 подключают полости гидроцилиндра непосредственно к насосу и сливной трубе, обеспечивая быстрое передвижение подвижного стола. Давление при этом определяется разгрузочным клапаном 6.

Насосы в гидравлическом приводе создают высокое давление жидкости (до 20 МПа), поэтому рабочие цилиндры привода имеют небольшие размеры.

В некоторых машинах использована система управления гидроприводом со следящим распределительным устройством 2 (рис. 133, б).

|

Рис. 133. Гидравлические приводы лодачи сшковых машин- и — с дросселем; б — со следящим золотником |

В корпусе этого устройства предусмотрены пять цилиндрических выточек, соединенных с гидросистемой машины. Подвижный шток распределителя имеет четыре поршня. В нейтральном положении поршни перекрывают выточки в корпусе золотника и доступ масла в полости гидроцилиндра 1 подачи стола машины прекращается. При перемещении штока золотника влево масло от насоса 8 через гидравлический клапан 7, разгрузочный клапан 6, золотник 2 и гнім

дравлический клапан 3 поступает в правую полость гидроцилиндра /. Левая полость при этом через гидравлический клапан 4 и распределитель 2 соединяется с баком для масла, а подвижной зажим перемещается влево. Движение штока распределителя в этой системе точно копируется движением подвижного стола машины. При осадке переключаются клапаны 3, 4,7 и масло под давлением, определяемым разгрузочным клапаном 5, поступает через клапан 3 в прав>ю полость гидроцилиндра, а из левой через клапан 4 сливается в бак. Шток распределителя перемещается кулачковым или винтовым электроприводом малой мощности (30—70 Вт). В момент осадки для быстрого перемещения золотника применяют привод от электромагнита или пружины.

Скорость осадки определяется пропускной способностью системы, а также подачей насоса. Для увеличения скорости осадки иногда параллельно с насосом включают гидроаккумулятор, который увеличивает подачу масла в момент осадки.

|

При импульсном оплавлении на основе поступательное движение стола машины накладывают колебательное движение в широком интервале частот (до 50 Гц). Эти колебания сообщаются подвижному столу машины или только зажимным губкам от вибраторов с электромеханическим приводом. В мощных же машинах с гидравлическим приводом колебания сообщаются подвижному столу машины через гидроцилнндр с дополнительно включенным внброзолотником (рис. 134). Переменное давление в камерах гидроцилиндра создается вращением штока 5, поршни которого имеют клиновидные пазы. Этектродвнгатель постоянного тока через скользящую муфту 6 вращает шток 5 внброзолотпика 9. В одно и то же время клиновые пазы поршней штоков соединяются с каналами 7 и 8. Масло от насоса под давлением попадает в камеру А виброзолотника 9, оттуда через открытый в этот момент канал 7 поступает в левую полость гидроцилиндра 2. В то же время канал 8 соединяет правую полость гндроци - линдра с камерон Б, откуда масло сливается в бак, и поршень 1 движется вправо. Через четверть оборота вращающийся шток 5 поворачивает поршень с выточками и соединяет камеры А и Б через каналы 4 и 3 с полостями гндроцилнндра так, чго правая полость гидроцилиндра 2 окажется под давлением, а левая будет сообщаться со сливной трубой, в результате поршень 1 будет двигаться влево.

При непрерывном вращении штока поршень, совершает колебательное движение. Для изменения амплитуды колебаний служит регулировочный БИНТ 11, который через подшипник 10 смещает шток в осевом направлении. При этом клиновидные пазы штока 5 смещаются относительно каналов виброзолотника, что изменяет время, в течение которого полости гидроцнлиндра попеременно сообщаются то с насосом, то с сливной трубой. Частота колебаний поршня регулируется изменением частоты вращения штока 5.

Преимущества гидравлического привода: широкая универсальность, небольшие размеры рабочих цилиндров. Кроме того усилие осадки выдерживается более стабильно и не зависит от ее величины.

В стыковых машинах иногда применяют пневматические нли пневмогндравлнческне системы осадки. Они отличаются быстродействием, но их стабильность зависит от давления воздуха в магистрали и ресиверах.

^Программирующие устройства и аппаратура управления. При

стыковой сварке в зависимости от метода программируются основные параметры режима: включение и выключение сварочного тока, перемещение подвижного стола машины и включения усилия сжатия нли осадки, напряжение на электродах. При стыковой сварке сопротивлением программируется включение и выключение сварочного тока относительного приложения усилия при сварке. На машинах малой мощности это программирование осуществляется конечными выключателями по перемещению деталей. При сварке закаливающихся сталей, когда сварка выполняется по циклу сварка — отпуск, для программирования используют реле интервалов времени. При необходимости более точного контроля температуры нагрева детали применяют фотопирометры.

На стыковых машинах для сварки оплавлением программирование основных параметров режима осуществляется в функции перемещения или длительности процесса.

В машинах для сварки однотипных деталей, в крупносерийном или массовом производстве, когда заготовки для сварки имеют точные размеры, предпочитают программировать цикл по их перемещению^ Такое программирование чаще всего производится приводом с помощью профильных кулачков. Кулачком задается скорость перемещения деталей, длительность процесса сварки, момент приложения и величина осадки. При этой системе трудно подобрать скорость подачи без смены кулачков при сварке деталей с различными сечениями. В тех случаях, когда одновременно нужно изменять и напряжение во вторичном контуре, задача еще более усложняется. В современных машинах применяют коммутационные системы программирования этого цикла. Зубчатая рейка системы, жестко связанная с подвижным элементом машины (стол, станина), через шестерни вращает вал переключателя, кулачки которого в процессе сварки включают необходимую аппаратуру машины.

В мощных машинах обычно предусмотрен предварительный подогрев, для чего замыкают на некоторое время торцы свариваемых

деталей и включают сварочный ток (импульс подогрева), затем разводят детали, размыкая вторичную цепь (пауза).

Длительность импульсов задается реле времени, а команду на реверс движением подвижного стола машины подает реле напряжения, подключенное к электродам машины. Напряжения короткого еамыкания UK. 3, холостого хода Ux - х и оплавления (Уопл различают по величине ((Ух. х > иопл > £/„.8). Это различие и использовано для автоматического управления процессом.

В машинах, используемых для сварки деталей с хорошо подготовленными торцами, устанавливают жесткую программу, в которой еаданы длительность импульсов и пауз, а также общая длительность подогрева. По истечении этого этапа цикла происходит принудительный переход на оплавление.

Жесткое программирование по перемещению не приемлемо, когда торцы заготовок обрезаны неровно. При сварке таких деталей время, затрачиваемое на оплавление неровностей, не должно входить в общее время сварки. Одновременно программируются скорость подачи и напряжение холостого хода сварочного трансформатора. В машинах К190П. К355, К555 программирование осуществляется с помощью многоценных реле (КЭП-124 и др.). Вторичное напряжение изменяют путем переключения ступеней автотрансформатора и изменения углов включения вентилей (игнитронов или тиристоров) контактора. Изменение скорости передвижения стола машины производят изменением скорости вращения двигателя электромеханического привода.

Наиболее совершенны системы управления с обратными связями по энергии, мощности или температуре. Такие системы обеспечивают наиболее стабильное качество, исключая влияние различных возмущающих факторов. Однако в них использована сложная аппаратура управления, поэтому применение их на практике ограничено.

Опубликовано в

Опубликовано в