Машины для получения ЛФМ и принцип их действия

28 ноября, 2012

28 ноября, 2012  admin

admin В настоящее время применяются три основных разновидности машин для получения ЛФМ: стандартные, для формовочных композиций с повышенным содержанием стекловолокнистого наполнителя (ТМС) и для листовых формовочных композиций с диагональным переплетением волокон (ХМС).

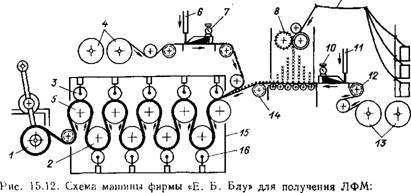

Так называемые стандартные машины имеют много модификаций, принцип действия которых одинаков. Две пластмассовые пленочные ленты непрерывно покрываются пастой смолы, а армирующее волокно непрерывно рубится и оседает на одной из покрытых пастой пленок. Пленки пропускаются вместе через ряд валиков таким образом, чтобы рубленое волокно оказалось между ними и пропиталось пастообразной смолой. Получаемый материал наматывается на приемный валик (рис. 15.12). Другой вариант машин этого типа отличается тем, что для втирания пасты в волокно вместо нажимных валков применяются роликовые цепи.

|

9

1 — ЛФМ-намоточиая машина с револьверной головкой, поставляемая в комплекте с высокопроизводительными установками; 2, 5, 12, 14 — ширительные валки; 3, 16 — нажимные валки; 4, 13 — рулоны полиэтиленовой пленки: S, 11 — подача композиции; 7 — ракля и прибор для измерения толщины; S— ножи рубильной установки; 9— ровинг стекловолокна; 10 — ракля; 1S — основные ролики, линия циркуляции горячей воды |

Могут применяться также приспособления для введения бесконечных прядей волокна с целью придания формуемым изделиям специфических механических свойств.

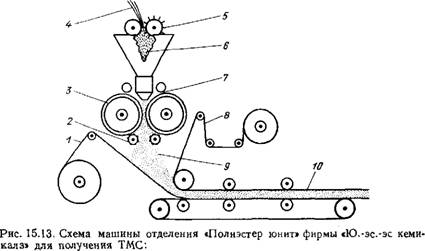

ТМС получают на машинах, которые имеют внешнее сходство с обычной простой машиной для ЛФМ, но фактически больше напоминают двухвалковую краскотерку (рис. 15.13). Пастообразная смола находится между двумя вращающимися в противоположные стороны валками. Волокно рубится, попадает непосредственно в пасту и перемешивается с ней под действием валков. Полученная композиция проходит между валками, наносится на поверхность пластмассовой пленки, одновременно покрываясь второй пленкой, и пропускается сквозь ленточно-роликовый конвейер, где толщина материала регулируется варьированием положения роликов и скорости ленты. В отличие от обычных ЛФМ, на этих машинах можно получать более толстые листы (до 51 мм) и повышать производительность. С другой стороны, однако, на них нельзя увеличить прочность материала ни повышением содержания волокна, ни введением ориентированного волокна. Машины для получения ТМС могут использоваться не только для ЛФМ, но и для высокопрочных стекловолоконных материалов (СВМ) на непрерывной основе.

Специальных машин для ХМС фактически не существует. Их можно получать практически на любых установках для намотки изделий нитью. ХМС — это вариант ЛФМ, в котором непрерывное волокно имеет диагональное плетение, что придает материалу очень высокую прочность в направлении основной ориентации волокон, но при этом низкую прочность в поперечном на-

|

Г |

|

І, 8— полиэтиленовая пленка; 2 — протирочные валки; 3 — пропитывающие валки; 4— стекловолокно; 5 — резательная машина; 6 — рубленое стекловолокно; 7 — композиция смолы; 9 — композиция для ТМС; 10 — готовая ТМС |

6* 163

|

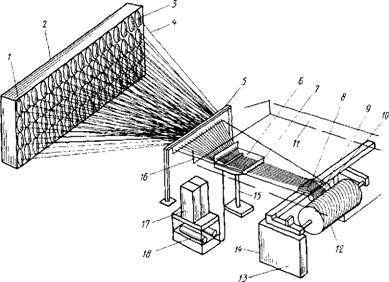

Рис. 15.14. Схема машины фирмы «ППГ Индастриз» для получения ХМС: 1 — иитеводители шпулярника; 2 — формующая качающаяся рамка (или рамки) с паковками; 3 — паковки (360 шт.) с формуемым стекловолокном; 4 — одиночные нити стекловолокна (400 шт.); элементарные ннти/одиночные нити (300 шт.);5 — жгуторазделительная рама; 6 — ванна со смолой; 7 — фнльеры; 8— распорная планка; 9— рубильная установка; 10 —■ ленты стекловолокна; 11 — зонт вытяжной вентиляции; 12 — оправка; 13 — намоточная машина W~ 2 («Эквивалент») фирмы «Мак-Клин Андерсон»; 14 —1 зубчатые передачи; 15 — стойка для ванны со смолой; 16 — пряди стекловолокна (5 одиночных нитей в одной пряди, 60 прядей); 17 — две емкости со смолой; 18— расположенное в одну линию смесительное устройство |

Правлении. Чтобы несколько нивелировать значения прочности в разных направлениях, иногда добавляют немного хаотически распределенного короткого волокна.

Самый простой способ получения ХМС заключается в пропускании волокна через ванну со смолой с последующей намоткой его на оправку по заданной схеме (рис. 15.14). После достижения необходимой толщины (-<9,6 мм на оправке диаметром 762 мм) материал обматывают защитной пленкой, срезают с оправки и разравнивают для хранения и созревания. Для придания заданных свойств материалу в различных направлениях варьируют угол наклона волокна (наиболее часто он составляет 85°), а для увеличения прочности в поперечном направлении добавляют короткое рубленое волокно. Рекомендуется, чтобы его содержание было до 60 % от общего количества волокна. ХМС можно получить с более высоким содержанием волокна, меньшим количеством смолы и большей прочностью, чем все остальные типы армированных формовочных композиций. Однако производительность процесса (341 кг/ч) ниже, чем на обычных машинах для ЛФМ (1818 кг/ч), и, кроме того, формуемость ХМС существенно ограничена.

Опубликовано в

Опубликовано в