Кривизна полосы при наплавде валика на кромку

5 апреля, 2014

5 апреля, 2014  Oleg Maloletnikov

Oleg Maloletnikov Деформации полосы в процессе наплавки и остывания характеризуются прежде всего положением прямой Д, которая опре-

У~° п - х і 4

-X-

|

нолр. с>ги +0,00095

|

|

Рис. 36. Изменение относительных деформации Д0 и Д/, и кривизны С при наплавке валика на кромку полосы. |

деляет как действительные деформации полосы, так и упругие и пластические деформации отдельных волокон.

|

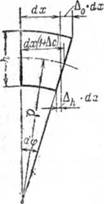

Рис. 37. Схема определения радиуса кривизны. |

Положение прямой Д может быть определено величиной относительных деформаций каких-либо двух волокон, например двух крайних волокон. На рис. 36, а приведены кривые изменения действительных деформаций До и Д,, для крайних продольных волокон, построенные по данным графиков, аналогичных приведенным на рис. 35.

Деформации полосы в некотором сечении в определенный момент времени могут быть также охарактеризованы кривизной полосы в этом сечении.

Радиус кривизны р участка полосы длиною dx может быть выражен следующей формулой (рис. 37):

dx (1 + Дг)

Р =

do

|

где Д. |

относительная деформация среднего волокна.

Угол dy, образуемый двумя смежными сечениями, отстоявшими до деформации на расстоянии dx друг от друга, равен:

|

dv= |

= dx-

Так как выражение, стоящее в скобках, мало отличается от единицы, то можно принять

|

После подстановки выражений для Дс и для січ? в выражение для радиуса кривизны, получим |

|

|

h

Р = ~Л Г—

^0 —

и кривизну С полосы в рассматриваемом сечении считать равной

1 Ар

и ~ h

Таким образом, кривизна полосы в данном сечении полностью определяется деформациями Д0 и ДЛ и шириной полосы Л, а следовательно, кривые изменения Д0 и Д;, позволяют построить и кривую изменения кривизны полосы в различных сечениях, находящихся на разных расстояниях х от дуги.

Кривая изменения кривизны С в зависимости от расстояния рассматриваемого сечения до дуги приведена на рис. 36,tf.

Из сопоставления кривых Д0 и ДЛ с кривой С следует, что п то время как деформации отдельных волокон (например ло и Лл) очень медленно приближаются к своему пределу,—достигая его в сечениях, весьма далеко отстоящих от сварочной дуги, — кривизна С весьма быстро достигает своего предела. Следовательно, деформации изгиба полосы в процессе сварки происходят на сравнительно небольшом участке вблизи дуги, тогда как на отдаленных участках, хотя и происходят деформации отдельных волокон, вызванные их остыванием, но равномерные, не изменяющие кривизны полосы на этих участках.

Кроме изменения кривизны полосы, в процессе наплавки валика меняется и длина полосы. Изменение длины отдельных волокон в процессе наплавки может быть определено на основании тех же графиков, приведенных на рис. 35, или на основании кривых Д0, ДЛ и С (рис. 36).

Относительное удлинение любого волокна, находящегося в расстоянии у от кромки, подвергавшейся наплавке, может быть выражено в виде

4, = Д.+У^^--Дв+^-С.

Следовательно, для некоторого момента времени, когда дуга находится в расстоянии х — а от начала шва, полная длина волокна составит:

а) в процессе наплавки (рис. 39, а): *

= (до 4~ уСх) die — L --Ft —

x-L

Здесь Fa —площади кривой Д0 в пределах от сечения, расположенного в расстоянии а перед дугой, до сечения, расположенного позади дуги в расстоянии от точки О,

указываемом индексом вверху F± ;

о

Fc — площадь кривой С в тех же пределах.

Длина отдельных волокон после полного остывания полосы может быть выражена как

Ly — L (1 -}- Допред "I- У С Пред)»

где Допред. и С,,,** — предельные значения относительной деформации Д0 и кривизны полосы С.

Таким образом, пользуясь кривыми Д0, ДЛ и С, можно определить все необходимые величины, характеризующие деформированное и напряженное состояние полосы как в процессе наплавки, так и после полного остывания полосы. В частности могут быть установлены прогибы отдельных точек или ЛИНИН прогибов полосы в различные моменты времени, что имеет весьма большое значение при решении вопросов, связанных с деформациями и напряжениями сварных соединений.

Опубликовано в

Опубликовано в