Критерии проектирования

29 ноября, 2012

29 ноября, 2012  admin

admin Основные критерии проектирования соединений композиционных материалов зависят от типа структур, назначения соединяемых деталей, типа соединения и целого ряда других факторов.

Рис. 22.1. Типы соединений деталей из композитов:

А — простые соединения: 1 — обычное иахлесточиое; 2 —« нахлесточиое с изгибом: 3 — стыковое с простой накладкой; 4 — стыковое со скошенной накладкой; 5 — соединения в ус с накладкой; б — двойные соединения; 6 — стыковое с двумя накладками; 7 — двустороннее нахлесточиое; 8 — скошсииое двустороннее нахлесточиое

Кроме того, в рекомендациях, представленных ниже, будут описываться материалы с высокими прочностными характеристиками: несущей способностью, пределом прочности в плоскости образца. Одновременно будет определяться распределение напряжений в концентраторе — отверстии для механических соединений. Конструкции соединений должны быть подвергнуты испытаниям при статических нагрузках, определены их усталостные свойства и влияние окружающей среды. Разрушение композита в резуль-

Овчи, мпа

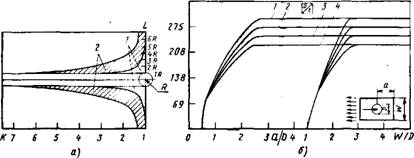

Рис. 22.2. Напряжения в композитах:

А — распределение напряжений в окрестности отверстия в композите: 1 — изотропный стеклопластик; 2 — однонаправленный боро - и углепластик, кевлар-эпоксидный композиционный материал; к — коэффициент концентрации напряжений; l — расстояние от центра отверстия; R — радиус отверстия; б — напряжения смятия в направлении выкладки авчи (материал — стеклотекстолит на основе ткаии 181 и полиэфира) при иагру - женин по основе

22.1. Предел прочности при смятии в зависимости от соотношения D/t

А при AD = 4 %,

МПа

Вид материала

МПа

Стеклопластики

Ткань 181/полиэфирное связующее 297,6

Стекломат/полиэфирное связующее 206,7

Боропластик

(0°/90°)/эпоксидное связующее, 1378,0

(0°/90°/±45°)/эпоксидное связующее 1033,5

Композиты на основе арамидных («.Кевлар»)

Волокон

Стеклоткань 181, ткань «Кевлар»/эпоксидное 379,8 связующее

Углепластики

(0°/90°)/эпоксидное связующее 447 .

241 137

1033,5. 826,8

310

379 310

(0°/900/±450)/эпоксидное связующее 344,5

Тате смятия будет происходить, если напряжения а вызывают 4 %-ное удлинение диаметра отверстия (AD). Типичные результаты определения предела прочности при смятии представлены в табл. 22.1. Напряжения в композите при смятии снижаются с ростом соотношения D/t (отношение диаметра отверстия к толщине образца), как это показано на рис. 22.2, б 2]. В стандартных конструкциях из стеклопластиков используют величину D/t, равную 1 для композитов толщиной большей, чем 2,3 мм, хотя возможно получить более высокие значения D/t для таких слоистых пластиков. Для предельно тонких ламинатов (~0,76 мм) можно использовать локальное усиление мест соединения, что

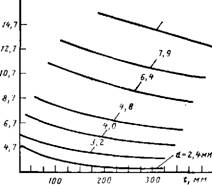

Также позволяет повысить соотношение D/t, доведя его до значений >4. Для большинства боро - и углепластиков соотношение D/t та та 3 для всех толщин. Композиты могут обрабатываться для заполнения соединителем (зенковка под потайные головки), но толщина соединяемых деталей не должна быть меньше, чем 0,76 мм. Рекомендованные толщины композитов под различные размеры соединительных элементов приведены в табл. 22.2. Для них использовались потайные головки с углом раззенковки 100°. Практическое конструирование соединений стеклопластиковых материалов основано на использовании соединительных элементов без потайных головок, для чего необходимо знание только диаметра и глубины отверстия. Для проектирования соединений с минимумом массы и малым запасом прочности область сминающих напряжений оценивают как толщину без раззенковки плюс половина глубины раззенковки плюс диаметр отверстия. Для этой области применительно к угле - и боропластикам используются накладки с раззенкованными отверстиями. Нагрузка при растяжении образца композита, имеющего ряд отверстий с раззенковкой, распределяется по ширине образца минус суммарный эффективный диаметр отверстий. Эффективный диаметр отверстия, эквивалентный полному диаметру отверстия, с учетом раззенковки под углом 100° для стеклопластиков представлен на рис. 22.3 [1 ]. Для боро - и углепластиков необходимо определить ориентацию ряда отверстий относительно оси ориентации армирующей компоненты. Диаметр и тип соединения выбираются исходя из соотношения D/t, минимальной глубины зенковки, необходимой прочности соединения, температуры эксплуатации, усилия прижима, размера соединения, фактора концентраций напряжений, жесткости и устойчивости к внешним условиям.

Dj, мм

(1 = 9,5 мм

Рис. 22.3. Зависимость эквивалентного диаметра D3 отверстий с раззенковкой под углом 100 0 от толщины слоистого пластика t для различных диаметров d заклепок с потайной головкой

Малые крепежные изделия (диаметром 1,6 мм) обычно редко используются в самолетостроении. Они трудны в изготовлении и имеют тенденцию повреждать композит во время установки. Напротив, для создания соединений стекло - и органопластиков («Кевлар»), используются крепежные изделия большого диаметра (^>8 мм). Для боро - и углепластиков диаметр крепежных изделий имеет мень'шее значение. Обычно стараются выбирать отверстия наименьшего диаметра из всех, способных обеспечить необходимую прочность соединения. Для композитов тоньше 1,5 мм для соединений необходимо использовать дополнительные накладки.

Расстояния от торца 1Т и от края боковой стороны — важные параметры при механических соединениях композитов. Первое определяется расстоянием от конца соединения до центра отверстия, а второе — удалением края соединения от центра следующего отверстия (рис. 22.4, а).

В табл. 22.3 даны рекомендации по выбору расстояний от торца или бокового края композита в зависимости от толщины последнего.

Если необходимо конструкционное решение, связанное с наличием многих отверстий, то между ними должно быть предусмотрено определенное расстояние. Расстояние между смежными рядами определяется по центрам отверстий в каждом ряду (рис. 22.4, а). Чаще всего это расстояние выбирается равным пяти диаметрам отверстий, что соответствует достаточно большому запасу прочности. В случае необходимости конструкторского решения со многими рядами отверстий расстояния между внешними рядами должны быть больше, чем между внутренними, так как при растягивающих нагрузках в соединении на них приходится большее усилие'.

В конструкциях должны быть учтены и нетривиальные соединения, в том числе включающие несимметричные системы отверстий для крепления. В таких соединениях возникают дополнительные напряжения. Если для соединения необходимо много рядов отверстий, то кроме выполнения требований по минимизации потерь прочности нужно сделать минимальными удельные осевые нагрузки. В этом случае в каждом ряду располагается только каждое второе отверстие. Для таких соединений расстояние между рядами отверстий должно быть не менее 4D. Особо

13 п/р Дж. Любииа 385

Прочные соединения (симметричные, с расстояниями между рядами 2D) лучше перераспределяют напряжения, нежели несимметричные соединения.

Конструкции соединений композиционных материалов требуют иногда локального наращивания толщины в месте соединений, чтобы обеспечить возможность использования потайной головки и уменьшить сминающие нагрузки. Такое утолщение может быть осуществлено расплавной технологией, оно не должно давать резкого увеличения жесткости или быть концентратором напряжений.

Опубликовано в

Опубликовано в