Кристаллизация металла шва и образование трещин

4 апреля, 2016

4 апреля, 2016  xeil

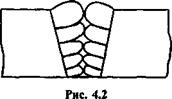

xeil Свар- . ные швы ослабляются также наличием зерен, зон напряжений и трещин, появляющихся при остывании и кристаллизации расплавленного металла. Зерна образуются всегда при кристаллизации металла, что неизбежно при переходе его из жидкого состояния в твердое. Кристаллизация металла сварочной ванны начинается в зоне сплавления от твердых кромок свариваемых деталей (рис. 4.2). Началом кристаллизации являются не полностью оплавленные зерна на кромках металла. Они наращиваются затвердевающими частицами металла сварочной ванны. Из сварочной ванны появляются зародыши но-

вьцс растущих зерен. При затвердевании металла к первоначально об^зовавшимся зародышам зерен присоединяются новые зерна, и происходит их рост.

|

|

|

Направление сварки Рис. 4.3 |

Кристаллизация металла сварных швов имеет прерывистый характер. Под действием сил, появляющихся в процессе сварки и кристаллизации, металл сварочной ванны постоянно находится в движении. Эти силы придают металлу шва слоистый характер при любых условиях сварки (рис. 4.3). Чем сильнее теплоотвод и меньше объем жидкого металла в сварочной ванне, тем тоньше кристаллизационный слой.

Находящиеся в жидком металле примеси и загрязнения имеют более низкую температуру затвердевания, чем сталь, они располагаются по границам зерен, ослабляя их сцепление между собой. Форма шва влияет иа расположение неметаллических включений. В широких и неглубоких швах эти включения вытесняются наверх н могут быть легко удалены; в узких и глубоких швах загрязнения часто остаются между зернами. При попадании в металл сварного шва легкоплавких загрязнений, с температурой плавления ниже, чем у стали, в охлаждаемом шве могут появиться горячие трещины. Они возникают под действием растягивающей усадочной силы при охлаждении металла.

Трещины могут также возникать в металле из-за действия водорода. Атомарный водород соединяется в молекулы и создает большие Давления внутри зерен, что приводит к образованию трещин. Трещины могут возникать в металле под влиянием мартенситного превращения. Мартенсит обладает меньшей удельной плотностью, что ведет к созданию дополнительных внутренних напряжений между частицами металла, вызывая появления трещин. Трещины могут возникать и от выпадения из растворов частиц сульфидов, нитридов, закиси железа и др., что тоже является причиной внутренних напряжений.

Особенно сильно подвержены отрицательным воздействиям при сварке изделия из чугуна. Низкая пластичность чугуна приводит к появлению трещин при напряжениях, достигающих временного сопротивления. Эти напряжения могут быть внутренними, обусловленными неравномерностью нагрева и охлаждения деталей из чугуна. При высоких скоростях охлаждения проявляется склонность чугуна к закаливанию с образованием закалочных структур. Кроме повышенной твердости и хрупкости, закалочные структуры вредны еще и потому, что их образование сопровождается появлением закалочных напряжений и образованием трещин. Способность чугуна к отбели - , ванию при быстром охлаждении места сварки обычно приводит к образованию тонкой отбеленной прослойки на границе сварного шва и металла изделия. Эта отбеленная прослойка имеет низкую пластичность по сравнению с другими участками сварного соединения, и под влиянием растягивающей силы, возникающей. при охлаждении сварного соединения, она вместе с наплавленным металлом откалывается от основного металла или вызывает трещину по границе отбеленной прослойки в основном металле. Чтобы получить достаточное качество сварных соединений, сварка чугуна проводится по специальным методикам, о чем подробно будет сказано дальше. В бытовых условиях это всегда вызывает определенные трудности и далеко не всегда дает положительный результат в смысле качества. При восстановлении сваркой чугунные детали могут впоследствии разрушиться еще в более значительной степени. Поэтому по возможности чугунные детали следует стремиться заменять на стальные.

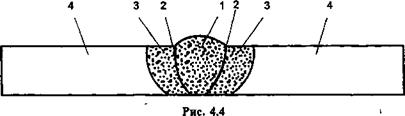

Строение сварного соединения. Соединение, выполняемое сваркой плавлением, состоит из четырех зон: 1) металл шва; 2) зона сплавления; 3) зона термического влияния; 4) основной металл (рис. 4.4),

Основной металл — металл, подвергающихся сварке деталей. Зона термического влияния — участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева и пластической деформации при сварке. Зона сплавления — металл, находящийся на границе основного металла и шва. Металл шва — сплав, образованный переплавленным основным и наплавленным металлом. Поверхность сварного соединения, выполненного покрытым электродом, покрыта слоем затвердевшего шлака, состоящего из выделений покрытия электрода и всплывших на поверхность загрязнений металла.

|

|

Наиболее критичным местом в сварном соединении является зона термического влияния, ширина которой составляет 5...6 мм при ручной сварке, в ней еще различают шесть дополнительных участков. На стыке между основным металлом и швом находится тонкий переходной участок, относящийся к зоне термического влияния, — участок неполного расплавления. Роль этого участка очень важна: здесь происходит сплавление — образование металлической связи между металлом шва и свариваемой деталью. Бели между зернами имеется пленка окислов или осажденных газов, то в этом месте не произойдет прочной металлической связи и будут возникать трещины в зоне сплавления. Сразу за этим участком находится еще более критичное место — участок перегрева. Для него характерен значительный рост размеров зерна. Перегрев снижает механические свойства стали, в основном пластичность и стойкость к ударным нагрузкам. Эти свойства тем хуже, чем больше размер перегретых зерен и шире участок перегрева. Перегретый металл является самым слабым местом в сварном соединении, поэтому здесь он чаще всего и разрушается.

/

Таким образом, если по прочности соединений, работающий на статическую нагрузку, сварка может быть сопоставима с прочностью основного металла, то в случае ударной нагрузки сварные соединения находятся в значительно менее выгодном положении. В общем случае прочность сварного соединения зависит от многих факторов: качества наложения шва и его чистоты, прочности металла, характера прилагаемых нагрузок и температурного режима работы сваренных деталей...

Опубликовано в

Опубликовано в