Коррозионная стойкость композитов, полученных ручной укладкой

27 ноября, 2012

27 ноября, 2012  admin

admin 13.5.5.1. Стандартный коррозионно-стойкий слоистый пластик

СВКМ, имеющий коррозионно-стойкую структуру, состоит из различных слоев стекломата и (или) тканого стекловолокна, пропитанных тщательно подобранной коррозионно-стойкой смолой. Как показал опыт, определенная последовательность слоев, принятая в настоящее время в качестве стандарта, обеспечивает максимальную коррозионную стойкость.

|

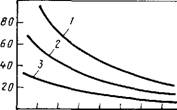

T, мин

60 10 80 Т°С |

Первый этап работы заключается в проведении операций, приводящих к тому, что обогащенный смолой слой оказывается на поверхности, подвергающейся коррозионному воздействию. С этой целью на эту поверхность наносят слой смолы, полностью пропитывают и капсулируют поверхностным покрытием, так чтобы волокна не выходили наружу. Это покрытие толщиной 0,25 ...

0,5 мм (в зависимости от интенсивности воздействия коррозионной среды) получают из С-стекла, дайнела или дакрона (содержание смолы ~90 %).

На обогащенный смолой поверхностный слой наносят два слоя стекломатов из К-стекла (развесом 458 или 610 г/м2) и тщательно пропитывают коррозионно-стойкой смолой, получая материал, состоящий из 70 % стекла и 30 % смолы. На эти два слоя стекломатов последовательно укладывают слои матов, ткани или тканого ровинга до достижения необходимой толщины материала. Каждый слой пропитывают смолой и прикатывают для обеспечения полной пропитки волокон и вытеснения пузырьков воздуха.

Надо принимать определенные меры для соблюдения постоянной толщины стеклопластика при незначительных изменениях соотношения между стеклом и смолой. Особое внимание следует уделять тому, чтобы площадь плохо смоченных (сухих) поверхностей была минимальной и, наоборот, не было бы чрезмерно обогащенных смолой участков. В стеклопластике должно быть как можно меньше воздушных пузырьков и вообще не должно быть посторонних включений. Поверхности должны быть равномерно гладкими, без каких бы то ни было трещин и покрыты наружным кроющим слоем смолы для защиты всех армирующих волокон.

13.5.5.2. Контроль коррозионно-стойких структур

Визуальный осмотр является одним из наиболее простых и эффективных методов определения эксплуатационной надежности слоистого пластика. В некоторых случаях по внешнему виду нельзя судить о пригодности изделия. Однако существуют отдельные легко выделяемые дефекты, которые действительно влияют на эксплуатационные свойства. Визуальная идентификация таких дефектов в ряде случаев позволяет обойтись без некоторых сложных методов контроля (таких как испытания на растяжение и сжатие и определение содержания стекловолокна способом выжигания смолы) и предотвратить разрушение изделия при эксплуатации.

Поместив источник света позади стенки или секции из неокрашенного стеклопластика, контролер может визуально судить об однородности материала и определить наличие пузырьков воздуха, не пропитанных смолой участков, внутренних трещин и других дефектов, вызывающих ослабление конструкции.

Состояние поверхности — еще один фактор, определяющий качество стеклопластика. Гладкая точная поверхность является обычно признаком хорошего, равномерно отвержденного материала. Места выхода волокон на подвергающуюся коррозионному воздействию поверхность являются точками, где происходит разрушение защитного слоя композита, обеспечивающего коррозионную стойкость всей конструкции. Пряди выступающих волокон также свидетельствуют о вероятности отсутствия покровного слоя.

Промышленные нормали часто предусматривают вырубку образца материала из готового изделия (от кромок, отверстий) для испытаний. По поперечному разрезу можно судить о глубине поверхностного слоя, форме и строении слоистого пластика. При этом сразу можно заметить наличие напряженных зон по расположению внутренних трещин. Изучение поперечного разреза позволяет также оценить качество соединения слоев, степень пропитки волокон, расположение покровного мата и толщину защитного обогащенного смолой слоя.

Определение твердости по Барколу используется только для измерения относительной твердости образцов, полученных ИЗ одной и той же смолы. Результаты теряют смысл при сравнении различных типов смол, потому что каждый полиэфир имеет свою собственную характерную для него твердость. Если твердость по Барколу слоистого пластика ниже средних значений, определенных для хорошо отвержденных структур из той же смолы, имеющих такую же конструкцию, то сразу можно предположить, что материал отвержден не полностью, и, следовательно, имеет плохую коррозионную стойкость.

Опубликовано в

Опубликовано в