КОНТРОЛЬ ТВЕРДОСТИ МАТЕРИАЛОВ

10 августа, 2016

10 августа, 2016  admin

admin Общие понятия. Твердость характеризует свойство поверхности твердого тела сопротивляться вдавливанию или царапанью. Классические методы определения твердости основаны на измерении глубины вдавливания индентора - наконечника из очень твердого шарика (твердость по Бринеллю) или алмазной пирамидки (твердость по Виккерсу или Роквеллу). Широко применяют также метод, основанный на измерении высоты отскока легкого твердого бойка от поверхности ОК.

Акустические способы измерения твердости основаны на методе контактного импеданса и корреляции твердости со скоростью распространения упругих волн, измеряемой методами отражения, прохождения или интегральным методом собственных колебаний.

Метод контактного импеданса получил очень широкое распространение. Этому способствовали его простота, портативность применяемой аппаратуры, оперативность и возможность проводить измерения на деталях сложной формы (шестернях, пружинах, резьбах и т. п.) и в труднодоступных местах.

Принцип работы ультразвукового твердомера - прибора, основанного на методе контактного импеданса, описан в разд. 2.5.4. Следует учитывать, что на эквивалентной схеме (см. рис. 2.136) механические импедансы контактной гибкости (Хк = /jmKK) и OK (Z„) соединены параллельно. Поэтому для обеспечения достаточной точности измерений необходимо выполнение условия |Z„| » |А"К|. Для увеличения значения |Z„| ОК небольших размеров крепят к массивным предметам (например, зажимают в тиски), а для уменьшения [YK| применяют более высокие частоты (30 ... 80 кГц).

Ведущее положение в разработке и производстве ультразвуковых твердомеров занимает германская фирма Kraut - kramer. Характеристики типовых приборов этого типа рассмотрены в разд. 2.5.4. Применение ультразвукового метода контактного импеданса в ядерной энергетике рассмотрено в разд. 7.18 .

По эксплуатационным характеристикам ультразвуковому методу контактного импеданса близок метод отскока, называемый также динамическим методом. Его широко применяют для оперативного измерения твердости, причем он реализуется с помощью простых и портативных приборов.

Метод отскока (динамический метод) не относится к акустическим методам неразрушающего контроля. Однако он кратко рассматривается, как конкурентный методу контактного импеданса. Метод отскока имеет несколько вариантов, наиболее известный и широко применяемый из которых - метод Лееба [422, с.707].

Он основан на измерении отношения скорости движения подвижной системы прибора после отскока (v2) к скорости V! соударения. Подвижная система содержит боек в виде шарика из твердого материала с высоким модулем упругости (например, карбида вольфрама). Постоянство скорости V! соударения обеспечивается пружинной системой прибора. Уменьшение твердости увеличивает энергию, расходуемую на пластическую деформацию материала, что снижает скорость отскока. Прочность HL по шкале Лееба определяется формулой

#1 = ^-1000.

vi

Максимально возможное значение твердости при чисто упругом ударе и отсутствии других потерь (например, на излучение упругих волн в подвижную систему или преодоление сопротивления воздуха) составляет HL = 1000. Однако на практике предпочитают пользоваться привычными шкалами твердости, для чего показания прибора переводят в единицы шкал Роквелла, Бринелля или Виккерса.

Новейшие динамические твердомеры DynaMIC и DynaPOCKET фирмы Kraut - kramer имеют массу 300 и 200 г соответственно и имеют очень близкие характеристики с ультразвуковым прибором MicrodurMIC 10. Как и ультразвуковые твердомеры, эти приборы позволяют проводить измерения при любых пространственных положениях преобразователя.

7.5. Сравнительные характеристики оперативных методов контроля твердости

|

Тип ОК |

Метод контактного импеданса |

Метод отскока |

|

Массивные детали |

+ |

+ |

|

Детали из крупнозернистых материалов |

- |

+ + |

|

Железные и алюминиевые литейные сплавы |

0 |

+ + |

|

Зоны термического влияния сварных швов |

+ + |

- |

|

Трубы с толщиной стенки более 20 мм |

+ + |

|

|

Трубы с толщиной стенки менее 20 мм |

+ + |

- |

|

Детали с неоднородными поверхностями |

- |

+ |

|

Тонкие слои |

+ + |

- |

|

Трудный доступ к ОК |

- |

Условные обозначения: оптимальный метод (+ +); хороший метод (+); иногда подходящий метод (0); нерекомендуемый метод (-)

Сопоставление методов контактного импеданса и отскока. Оба метода обладают близкими функциональными возможностями, однако ввиду принципиальных и конструктивных различий области их применения несколько отличаются, В табл. 7.5 приведены сравнительные характеристики рассматриваемых методов и рекомендации по выбору наиболее подходящего из них для конкретных применений [422, с. 707].

Преимущества метода отскока при измерениях на крупнозернистых материалах связаны с тем, что при соударении с ОК площадь контакта твердосплавного шарика диаметром 3 мм (или 6 мм) много больше, чем для применяемой в ультразвуковых импедансных твердомерах алмазной пирамидки. С ростом площади контакта влияние отдельных кристаллитов и неровностей поверхности ОК на результат измерения усредняется.

При измерениях обоими методами имеет значение масса ОК, которая не должна быть меньше критического значения (см. разд. 2.5.4). Исходя из этого, например, минимальная толщина стенки контролируемой металлической трубы составляет: для метода отскока 20 мм, для импедансного твердомера - 2 ... 3 мм.

Измерения твердости обоими методами требует определенной чистоты поверхности ОК. Она должна быть свободна от окислов, грязи, масла, лакокрасочных и других покрытий. При необходимости применяется дополнительная механическая обработка. Последняя не должна влиять на твердость поверхностного слоя ОК. Для ультразвуковых твердомеров различных модификаций фирмы "Krautkramer" необходимая чистота обработки поверхности лежит в пределах Ra 2,5 ... 30.

Способы, использующие корреляцию твердости со скоростью звука. Твердость контролируют также по уменьшению скорости ультразвука в материале ОК. Поскольку изменение скорости невелико (менее 2 %), необходима повышенная точность измерения.

При контроле колец подшипников качения [171] измерения ведутся по схеме синхрокольца. Применяют волны Рэлея, обладающие наименьшей скоростью. Благодаря этому увеличивается измеряемая

|

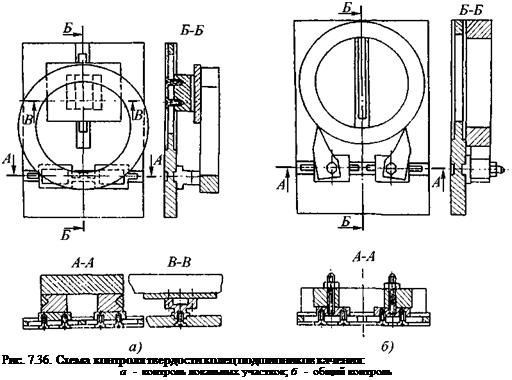

величина - время пробега импульса, что способствует повышению точности. Контролируется либо локальный объем (рис. 7.36, а) либо почти вся окружность кольца (рис. 7.36, б). В обоих случаях принимаются меры по уменьшению контактной поверхности преобразователя для повышения точности определения базы измерения.

Поверхностные волны применяют также для контроля твердости рельсов в процессе производства. Для локализации точки ввода применяют волновод из силикатного стекла в форме пирамиды с узким концом. При исследованиях использовался прибор ИСП-12 [223], работающий по способу синхрокольца (автоциркуляции).

Особенно важен контроль сварных стыков рельсов, поскольку в процессе сварки с нарушением режима происходит отжиг закаленной поверхности [169].

Интегральный метод собственных колебаний. Традиционные способы изме

рения твердости путем внедрения инден - тора, методами отскока и контактного импеданса, а также путем измерения скорости поверхностных волн Рэлея позволяют судить лишь о свойствах тонкого поверхностного слоя материала и не дают информации о глубинных его слоях. Так, при закалке крепежных деталей наружный слой может содержать 90 % мартенсита, обеспечивающего повышение твердости, а внутренние слои - только 40... 60 %. Упомянутыми методами это различие не регистрируется.

В работе [400] для контроля твердости стальных болтов применен интегральный метод собственных колебаний, использованный также для контроля этих объектов на разрыв (см. разд. 7.5.2).

Условия и методика контроля в обоих случаях была одинаковой. Рост как твердости, так и прочности материала уменьшает модуль Юнга, и следовательно,

снижает собственную частоту ОК. Так, болту с твердостью HRC 45,1 соответствовала частота 42,12 кГц, а с твердостью HRC 38,4 - 42,25 кГц, т. е. изменение твердости на 10,3 единиц меняло частоту всего на 0,31 %.

Слабое влияние контролируемого параметра на собственную частоту ОК затрудняет выделение полезного сигнала на фоне мешающих факторов (неидентично - сти размеров и плотности материала ОК).

Вопрос контроля твердости чугуна рассмотрен в разд. 7.9.

Опубликовано в

Опубликовано в