КОНТРОЛЬ ПЕНОПЛАСТОВ И ТРЕХСЛОЙНЫХ ПАНЕЛЕЙ. С ПЕНОПЛАСТОВЫМ. ЗАПОЛНИТЕЛЕМ

3 июня, 2016

3 июня, 2016  admin

admin Пенопласты различных марок и плотностей используют в качестве легких заполнителей, для теплоизоляции и других подобных целей. Пенопласты изготовляют в виде отдельных блоков, которые затем соединяют с другими элементами (например, вклеивают между двумя обшивками) или вспенивают непосредственно в заполняемых объемах (например, в лопастях воздушных винтов). Неразрушающий контроль применяют для оценки качества как исходных пенопластовых блоков, так и изделий с пенопластовыми заполнителями, в том числе качества соединений пенопласта с элементами конструкций.

Акустические характеристики пенопластов и вопросы неразрушающего контроля рассматриваемых объектов наиболее полно изложены в работах И. И. Крюкова с соавторами [196, 197]. Ниже кратко описаны основные результаты этих работ.

Структура пенопластов состоит из газовых ячеек, разделенных каркасом полимера. В зависимости от плотности, размер ячеек изменяется в пределах 0,1 ... 2,5 мм. Кроме того, каркас из полимера содержит многочисленные микропоры размером 0,5 ... 1,0 мкм.

Основные дефекты пенопласта - зоны повышенной пористости, усадочные трещины и наиболее опасные несплошно - сти типа "газовая полость", размеры которых значительно больше размеров газовых ячеек и не должны превышать 3 ... 5 мм. В изделиях с пенопластовыми заполнителями дефектами являются также зоны нарушения соединения пенопласта с другими конструктивными элементами.

Неразрушающий контроль пенопласта акустическими методами затруднен существенной неоднородностью этого материала и большим затуханием УЗ-волн в нем. Дополнительная трудность - очень низкое волновое сопротивление пенопласта, которое на три порядка меньше, чем стали и алюминиевых сплавов. Поэтому коэффициент отражения на границе металл-пенопласт близок к единице. Это ухудшает условия контроля конструкций с элементами из пенопласта реверберационным методом и другими ультразвуковыми методами отражения.

Высокое затухание в пенопласте ограничивает применение ультразвука частотой более 100 кГц, а неоднородность его структуры приводит к большому разбросу акустических характеристик и, следовательно, к нестабильности показаний дефектоскопа. Так, на бездефектных участках блоков пенопласта ППУ-ЗФ (плотность 100 кг/м3, толщина 56 мм, частота 40 ... 60 кГц) амплитуда прошедшего УЗ - импульса меняется в 7 ... 10 раз, время прохождения - в 1,5 ... 2 раза. Акустические свойства пенопласта заметно меняются и по толщине. Плотность пеноблока максимальна у его поверхностей, минимальна в средней части. Изменение плотности по толщине составляет около 30 %, скорости звука - в два раза. Подобный случайный разброс акустических свойств не наблюдается не только у относительно однородных металлов, но также у ПКМ с неоднородной структурой.

Для контроля блоков из жестких пенопластов (плотность 100 кг/м3 и более) применяют амплитудный метод прохождения с использованием катящихся преобразователей с полиуретановыми шинами, имеющими с ОК сухой контакт. Блоки прозвучивают продольными волнами с частотой 40 ... 60 кГц.

Однако лучшие результаты показал амплитудно-временной вариант метода прохождения, в котором учитывается изменение как амплитуды А, так и времени t прохождения сигнала через ОК. Информа-

|

тивным параметром служит отношение Alt, а признаком дефекта - уменьшение обобщенного амплитудно-временного параметра {Alt)д' на исследуемом г-ом участке ОК по сравнению с бездефектным

В работах [196, 197] исследовано влияние дефектов на амплитуду и время задержки принятого сигнала. Ввиду низкого волнового сопротивления пенопласта, на применяемых частотах (40 ... 60 кГц) дефекты в нем нельзя считать непрозрачными. Это приводит к прохождению

через дефект прямого (хотя и ослабленного) сигнала, который интерферирует с обогнувшими дефект дифрагированными импульсами. Это сказывается как на амплитуде, так и на времени прохождения принятого сигнала.

Частичная звукопрозрачность дефектов не оказывает существенного влияния на амплитуду сигнала, так как ослабление последней обычно достаточно для четкого выявления дефекта. Однако звукопрозрачность меняет время прохождения сквозных импульсов тем сильнее, чем меньше раскрытие h дефекта. Так, для

|

искусственного дефекта в виде полосы шириной 50 мм в плите из пенопласта ППУ-ЗФ толщиной 56 мм уменьшение h с 20 до 5 мм уменьшает это время примерно на 10 %. Результатов для дефектов с меньшими раскрытиями автор не приводит. Однако из теории ясно, что с уменьшением h звукопрозрачность дефектов увеличивается, и ее влияние на время распространения УЗ-импульсов растет, асимптотически приближаясь к времени прохождения в бездефектной зоне ОК. Таким образом, при контроле амплитудновременным методом прохождения звукопрозрачность дефекта влияет, в основном, на временную составляющую сигнала.

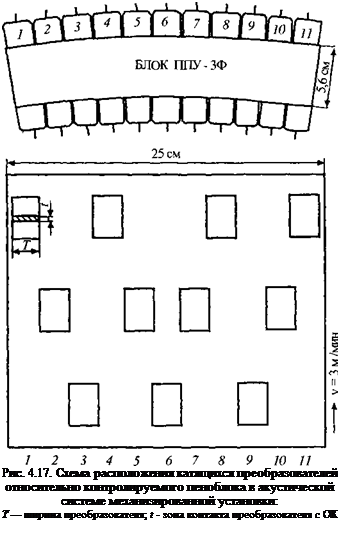

Блоки из пенопласта ППУ-ЗФ длиной 6 м, шириной 0,25 м, толщиной 5,6 см с радиусом кривизны 1 м амплитудновременным методом прохождения контролируют на установке, содержащей 11 пар излучающих и приемных катящихся преобразователей (рис. 4.17) при скорости сканирования 3 м/мин [198]. Полученную информацию обрабатывают компьютером. Уровень браковочного контроля является переменной величиной, зависящей от скорости звука на контролируемом участке

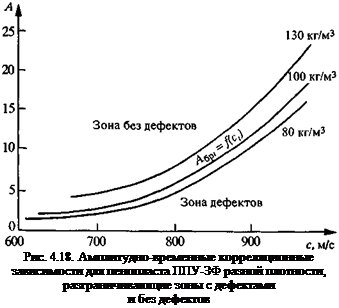

ОК. При изменении скорости с, этот уровень А6р, подстраивается в соответствии с установленной корреляционной зависимостью (рис. 4.18). Результаты контроля представляются в виде дефектограммы, представляющей собой вид ОК в плане с выявленными дефектами.

Минимальный размер выявляемого дефекта (ширина полосы) равен 1 ... 2 см с погрешностью ± 0,5см. Двухпараметро - вая обработка информации при контроле пенопластов ППУ-ЗФ амплитудно-временным методом в 3 ... 6 раз повышает чувствительность и достоверность контроля по сравнению с однопараметровой.

В работе [197] приведена методика оценки ширины и раскрытия протяженных дефектов. Кроме дефектов, установка позволяет оценивать физико-механические свойства пенопластов типа ППУ-ЗФ (см. разд. 7.5.4).

За рубежом блоки из пенопласта контролируют также бесконтактными электростатическими преобразователями с воздушной связью на частоте 50 кГц (см. разд. 4.2).

В трехслойных панелях с легкими заполнителями из пенопласта используют

обшивки из металлов (обычно, алюминиевых сплавов) или ПКМ. Толщины обшивок 0,3 ... 3 мм, заполнителя - до нескольких десятков миллиметров. Пенопласт вклеивают между обшивками или вспенивают в пространстве между ними. В последнем случае он соединяется обшивками благодаря собственным адгезионным свойствам.

Контроль трехслойных панелей, в которых пенопласт служит легким заполнителем между двумя обшивками, отличается тем, что кроме дефектов пенопласта, требуется обнаружение дефектов его соединения с обшивками. Описанная аппаратура и методика применимы также для контроля трехслойных панелей.

При наличии только одностороннего доступа к ОК методы прохождения не применимы. Использованию УЗ-ревер- берационного метода для обнаружения дефектов соединения обшивки с пенопластом препятствует очень низкое волновое сопротивление последнего. Поэтому нанесенная на обшивку пленка клея сильнее влияет на реверберационный процесс в обшивке, чем соединение с пенопластом. Это затрудняет или исключает применение метода.

Дефекты соединения обшивки с пенопластом могут быть обнаружены локальным методом свободных колебаний. Его чувствительность повышается с уменьшением жесткости обшивки (т. е. ее

толщины и модуля Юнга материала), увеличением волнового сопротивления (пропорционального д/Яр ) и толщины пенопласта. Этот же метод успешно применяют для обнаружения зон нарушения соединений обшивки и лонжерона с пенопластовым заполнителем в воздушных винтах самолетов (см. разд. 4.10).

Применение импедансного метода с использованием изгибных колебаний возможно лишь в случаях малой жесткости обшивки, относительно высокого волнового сопротивления и достаточной толщины пенопластового заполнителя.

Опубликовано в

Опубликовано в