КОНТРОЛЬ МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ И КОРРОЗИИ ПОД НАПРЯЖЕНИЕМ

14 августа, 2016

14 августа, 2016  admin

admin Межкристаллитная коррозия поражает изнутри стенки сосудов и трубопроводов. Она проявляется в том, что происходит химическое превращение веществ, располагающихся по границам кристаллитов (зерен) металла, и в результате резко снижается его прочность.

Другие виды коррозии обнаруживают по локальному уменьшению толщины стенок с помощью толщиномеров группы Б. Межкристаллитная коррозия характерна очень тонкими промежутками между зернами металла, причем эти промежутки заполнены продуктами коррозии. Тонкие несплошности не дают четкого отражения УЗ-волн, поэтому межкристаллитную коррозию обычно контролируют по уменьшению скорости и увеличению коэффициента затухания УЗ.

По измерениям В. Н. Приходько [268], межкристаллитная коррозия вызывает изменение скорости не более чем на 15 % (рис. 7.60), в то время как коэффициент затухания изменяется в десятки раз (рис. 7.61). Надежный способ контроля межкристаллитной коррозии состоит в сравнении амплитуд сигналов, прошедших один и тот же путь в ОК, пораженном и не пораженном коррозией (ГОСТ 6032-75).

Коэффициент коррозии принимают равным отношению амплитуд донных сигналов в корродированном и некоррелированном (образцовом) ОК на одной и той же частоте. Контроль ведут на частотах 1 ... 10 МГц. Частоту выбирают так, чтобы влияние коррозии было наибольшее и в то же время наблюдались достаточно большие амплитуды сигналов.

В зависимости от условий контроля могут быть использованы продольные

т

Рис. 7.60. Зависимость относительного изменения скорости продольных волн в стали от межкристаллитной коррозии:

1-3 - средний размер кристаллитов

соответственно 90; 60 и 30 мкм

волны с применением совмещенного или PC-преобразователя или поперечные волны, излучаемые и принимаемые двумя встречно расположенными наклонными преобразователями. При небольшой толщине ОК используют волны Лэмба или квазирэлеевские волны.

Недостаток метода измерения коэффициентов коррозии состоит в том, что два ОК должны очень точно соответствовать друг другу по форме и чистоте поверхности. Несколько снижаются требова-

а,

4.0

2.0

1,0

ния к образцовому ОК при использовании относительного метода, когда контроль ведут на двух частотах таким же способом, как при измерении структурных коэффициентов. При этом ошибки в измерении глубины коррозии составляют 5 ... 10%.

Скорость УЗ измеряют со значительно более высокой точностью, чем затухание. С учетом этого в работах Г. И. Тиллера разработана методика измерения меж - кристаллитной коррозии по скорости звука или одновременно по относительному изменению скорости и амплитуды донного сигнала, характеризующего затухание. Градуировку выполняют по двум образцам с разной степенью поражения меж - кристаллитной коррозией.

Эффективный способ контроля меж- кристаллитной коррозии - по измерению скорости звука с помощью УЗ-толщино - мера и вихретоковым методом [269]. По

грешность измерения глубины поражения межкристаллитной коррозией составляет 5 ... 7%.

Межкристаллитная коррозия особенно сильно поражает наплавленный металл сварного шва и зону термического влияния. Для контроля коррозии сварного соединения используют отражение от валика шва, полученное с помощью двух встречно расположенных наклонных преобразователей поперечных волн с углами ввода 40 ... 50°, соединенных по зеркально-теневой схеме. Таким способом измеряют коррозию глубиной 0,3 ... 0,7 мм [269].

В работах испанских и французских исследователей [419] предлагается оценка глубины достаточно сильно развитых межкристаллитных коррозионных трещин (глубиной 2,5 мм и более), возникающих под действием коррозии под напряжением. Такие трещины отличаются большим раскрытием, чем описанные ранее трещины от межкристаллитной коррозии. Измеряют разность времен пробега УЗ-им - пульса, дифрагированного на конце трещины и отраженного от ее основания, т. е. используют дифракционно-временной метод.

В экспериментах применяли фокусирующие преобразователи с углами ввода 60 и 70° на частоту 1 МГц, с диаметром пьезоэлемента 30 ... 50 мм. Фокусное пятно располагали на внутренней поверхности контролируемых аустенитных трубопроводов толщиной 30 мм. Настройку выполняли по риске глубиной 10 % от толщины объекта (трубопровода). Действительная и измеренная глубина трещин совпадали с коэффициентом корреляции 0,9.

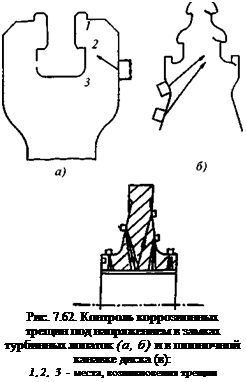

В [422, с. 1899] разработана методика контроля турбинных дисков на коррозию под напряжением. Особенно опасно возникновение коррозионных трещин в местах крепления турбинных лопаток, имеющих вид Т-образного паза или елочки (рис. 7.62, а и б). Для контроля используют наклонные преобразователи с различными углами ввода, обеспечивающими проверку опасных зон. Выявлялись тре-

щины глубиной 6 мм и более. На рис. 7.62, в показана схема контроля шпоночной канавки диска. Надежно обнаруживались трещины глубиной более 3 мм.

Опубликовано в

Опубликовано в