Контроль конических поверхностей в процессе их обработки

4 февраля, 2013

4 февраля, 2013  admin

admin Для обеспечения точности изготовления конических поверхностей в процессе механической обработки достаточно контролировать конусность и расчетный диаметр. При этом требования к точности формы обеспечиваются соблюдением технологического процесса и точностью станочного оборудования. Станки должны обладать достаточной жесткостью и соответствовать нормам точности обработки.

Качество конусов в процессе изготовления без съема деталей со станков можно контролировать калибрами (пробками или втулками) по отклонению базорасстояния и проверкой прилегания краской, или косвенными методами с помощью разнообразных средств измерений. Выбор способа контроля зависит от требуемой точности изготовления масштаба производства и затрат времени на операции контроля.

При контроле конусов краской обеспечение взаимозаменяемости затруднено, точность изготовления в значительной мере зависит от навыков и квалификации рабочего Кроме того, этот метод имеет другие недостатки: загрязненность рабочих мест, низкая производительность, неполное использование полей допусков на углы конусов. Этот метод контроля применим для небольших партий изделий и при невысоких требованиях к точности изготовления конусов.

Помимо известных косвенных средств измерений представляет интерес опыт Калужского машиностроительного завода по контролю конусов в серийном производстве. Здесь конусы контролируют приборами по методу прямого копирования с образцовых конических мер (пробки или втулки), сопрягаемая поверхность которых соответствует рабочим деталям.

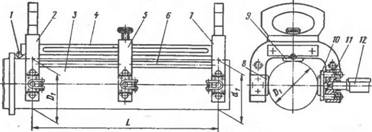

Для валов применяют приборы, контролирующие конусность путем измерения Dx и d в двух сечениях конуса / и II на расстоянии L при фиксированном ба- зорасстоянии /0 (рис. 6.7). Они состоят из двух П-образных jI

Скоб 2, 7 (г>ис. 6.8), связанных '

Между собой планками или сменными штангами 4, 6. В конусах каждой из скоб размещены две неподвижные 8, 9 и 4 Одна подвижная /Сопоры; пос-

Рис. 6.7 Схема контроля внешних конусов

|

Рнс. 6.8. Прибор для контроля конусности валов |

Ледняя выполнена в виде мостика и через удлинитель И соединена с микроиндикаторной головкой 12. Прибор фиксируется в осевом направлении шариковым упором 1, место установки которого определяется конструкцией соединения. При длине конуса свыше 200 мм целесообразно предусматривать передвижную каретку с расположенной в ней опорой 5, позволяющей контролировать линейность образующей конуса путем сверки ее с конической мерой 3.

При черновой обработке на токарных станках для контроля конусности внутренних конусов можно использовать нутромер 1 (рис. 6.9), снабженный передвижным упором 2, который может перемещаться вдоль трубки 3 нутромера и фиксируется по имеющимся в ней отверстиям подпружиненным коническим наконечником. Расстояние между отверстиями в трубке устанавливают в зависимости от измеряемой конусности. Для К= 1 : 50 отверстия целесообразно выполнять че- рез 25 мм, что соответствует изменению показания индикатора на ±0,5 мм. Прибор можно настраивать по образ-

Рис. 6.9. Нутромер для контроля конусности

—I

A1 IP

Рис. 6.10. Рычажный прибор для контроля конусных отверстий

Цовой конической втулке методом прямого копирования. Для настройки прибора с помощью универсальных средств необходим пересчет задаваемого в чертежах расчетного диаметра Dv на измеряемый, находящийся на минимальном /и расстоянии от упора. Нутромер можно использовать и при окончательной чистовой обработке коротких конусов /<80 мм. В этом случае он должен быть оснащен индикаторной головкой с пределом измерения до 1 мм и ценой деления 0,001 мкм.

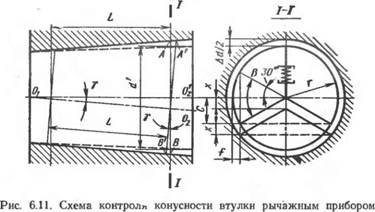

При чистовой обработке внутренних конусов D= = 50...220 мм и / = 80...250 мм удовлетворительную точность контроля конусности обеспечивает рычажный прибор (рис. 6.10). Он одновременно контролирует два диаметра в разных сечениях конуса с зафиксированными по отношению к торцу базорасстояниями. Прибор состоит из подвижного и неподвижного узлов. Неподвижный узел служит для ориентации прибора по оси конуса и имеет скалку 7, переднюю 1 и заднюю 8 Крестовины, в которых под углом 120° размещены опорные резьбовые ножки с шариками на концах. Передняя крестовина имеет три опорных ножки, задняя — две. Крестовины неподвижно закреплены на скалке, а их опорные ножки стопорят винтами. Подвижный узел состоит из каретки 6, упора 4, двух индикаторных головок 5, арретиров 2, 3 и неравноплечих рычагов, передающих увеличенное согласно передаточному отношению рычагов перемещение арретиров к индикаторным головкам.

Прибор настраивают в два этапа. Сначала настраивают неподвижный узел, для чего подсчитывают диа-

|

|

Метры D' и D' в сечениях А—А и Б—Б (см. рис. 6.10), а затем прибор устанавливают в центры (рис. 6.11) и путем вывертывания резьбовых неподвижных опор последние устанавливаются на расстоянии от оси D'/2 И d'/2 с точностью 0,0015 мм. Дальнейшую настройку прибора ведут по конусной мере.

При контроле конусов рассмотренными методами погрешность угла уклона Да складывается из отклонений углов уклона Да, конической меры относительно нормальной конусности, отклонений углов уклона Даг деталей относительно конической меры угловых погрешностей Даз самих приборов. Считая, что погрешности Даг и Даз являются случайными и независимыми,

Да = Даг -f - Т/Даг + Даз •

Согласно принятой схеме контроля конусности (см. рис. 6.7) предельные угловые отклонения в секундах

* Ad' + AD'

Детали относительно коническои меры Да2 =———х

X Ю5, где Ad' и AD' — диаметральные отклонения в двух сечениях конуса; L — база прибора. Обычно допускаемые диаметральные отклонения задают одинаковыми. Тогда угловые отклонения детали в секундах относительно конической меры Да2 = + L05Ad'/ IL.

Контроль конусности приборами ведут по показаниям индикаторных головок. С учетом допускаемых

отклонений формы конических мер и стабильности показаний приборов предельные показания индикаторов задают не менее 0,005 мм. Для оценки угловых погрешностей Да2 и Даз необходимо знать соответствие между показаниями индикаторов и диаметральными отклонениями. При контроле валов отклонения диаметров соответствуют показаниям индикаторов. При контроле втулок показания индикаторов не однозначны диаметральным отклонениям. Для определения связи между ними рассмотрим представленное на рис. 6.11 положение прибора для случая, когда угол конуса втулки больше, чем в конической мере (штриховая линия). Так как ось прибора 0�2 смещается относительно оси втулки 0�'2 на угол у, отклонение индикатора

A = (Ad'/2 + x + y)i, (6.3)

Где Ad' — диаметральное отклонение детали относительно калибра в радиальном направлении; х — радиальное смещение осн прибора относительно детали в контролируемом сечении; у — дополнительное перемещение стрелки индикатора, вызванное смещением оси прибора и детали на угол у, I — передаточное отношение рычагов прибора.

Согласно рис. 6.11 у=А'В'—АВ. Расчеты показывают, что при возможных предельных отклонениях углов конусов величина у в сравнении с Ad' и х мала и ею можно пренебречь.

Из рис. 6.11 (с + х)2 = (/ + Ad'12)(d'—f + Ad'12), где

С = sin-Ц- ; — C0S_2~)" ^осле P6™11153 УРав" нения получим x — sin j / (d' + Ad')2 — d' cos2 .

Подставляя значение x в уравнение (6.3), получим связь между показаниями прибора и отклонением диаметра детали относительно конической меры в виде

A„ d'1 + Aid' sin {5/2 „

Да =------------------------------------- — Принимая во вии-

Ai+—I2D' (1 + sin fl/2)

Мание, что а в сравнении с d' является величиной низшего порядка, и согласно конструкции прибора р/2 = 30°,

Окончательно имеем Ad' = — Аналогичное cost

Отношение получается и в случае, когда угол конуса детали меньше угла конической меры.

Угловые погрешности приборов определяют путем статистической обработки многократных показаний индикаторов при контроле образцовых конических мер. Предельные величины угловых погрешностей приборов

В секундах составляют: для валов Да3 = ± — 105, для * L

2А

Втулок AoCa= ± —^ 10s, Здесь ао — алгебраическая раз - 3Li

Ность показаний двух индикаторов. Предельные значения ее составили 3,25 и 4,4 мкм при контроле валов и втулок соответственно.

С увеличением базы прибора L точность замера конусности возрастает. Составляющие угловых погрешностей Даг >и Даз при различной базе прибора, рассчитанные прн а=±0,005 мкм и t=l,4, приведены в табл. 6.3. Если углы конической меры выполнять по третьей степени точности СТ СЭВ 178—75, то в диапазоне L=50...200 мм предельные погрешности угловых измерений Да=5. ..18" для валов и Да=4. ..12" для втулок. Такая точность гарантирует полную взаимозаменяемость деталей конических соединений, что и подтверждает многолетний опыт их серийного производства.

|

Таблица 6.3

|

Опубликовано в

Опубликовано в