Контроль биметаллических материалов, покрытий, наплавки, плакировки и сварных соединений с наплавкой

28 июня, 2016

28 июня, 2016  admin

admin Здесь рассмотрены вопросы контроля покрытий из металлов. Контроль покрытий из неметаллов (краски, лака, стекла, пластика) изложен в разд. 7.13

Контроль биметаллических материалов. Биметаллические материалы состоят из двух разнородных металлов. Их обычно получают прокаткой или сваркой взрывом.

Один из вариантов методики контроля биметаллических материалов малой толщины (0,15 ... 0,3 мм) разработали Ж. Г. Никифоренко и др. Контроль рекомендуется выполнять иммерсионным способом короткими импульсами на частоте, соответствующей четвертьволновой частоте по толщине верхнего слоя. При качественном соединении листов (их общая

|

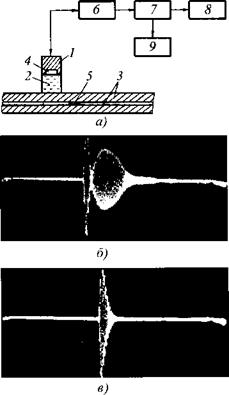

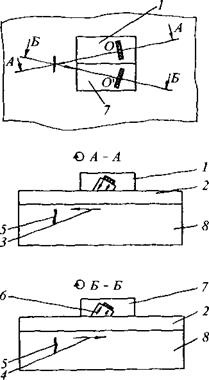

Рис. 5.39. Контроль тонких биметаллических листов: а - схема контроля; 1 - преобразователь; 2 - иммерсионная жидкость; 3 - свариваемые листы; 4 - пьезоэлемент; 5 - сварное соединение; 6 - генератор и приемник; 7 - усилитель; 8 - регистратор; 9 - монитор; 6 - форма отраженного импульса при качественном и в - при некачественном соединении листов |

толщина близка к полуволновой) форма отраженного импульса изменяется; его длительность становится больше исходного более чем в 2 раза. При некачественном соединении листов форма отраженного импульса остается подобной излученному (рис. 5.39). Закономерность изменения формы импульса подтверждается теоретически.

Н. В. Виноградовым и В. А. Бобровым предложена методика контроля прочности соединения слоев биметалла, изготовленного сваркой взрывом. При этом способе сварки возникает волнобразная граница, причем параметры волнообразности (период, амплитуда) характеризуют качество соединения. Волнообразность границы вызывает дифракцию отраженной ультразвуковой волны с появлением дифракционных лепестков.

Один из вариантов методики контроля прочности соединения основан на измерении отношения амплитуды одного из дифракционных лепестков к амплитуде сигнала, отраженного от дна ОК. Другой вариант использует корреляционную связь амплитуды сигнала, прошедшего через граничную зону биметалла, с прочностью соединения. Коэффициент корреляции равен 0,92. Согласно второму варианту выполняется измерение иммерсионным методом амплитуды донного сигнала и по тарировочной кривой определяется прочность. На частоте 2,5 МГц возможен контроль прочности в диапазоне 100 ... 150 Н/мм2, на 5 МГц - в диапазоне 0 ... 250 Н/мм2.

Контролю отслоений оболочек от основания из материала с большим волновым сопротивлением благоприятствует то обстоятельство, что при отражении от качественного соединения и от зазора импульс изменяет фазу на обратную. Это означает, что первый полупериод колебаний в импульсе будет либо положительным, либо отрицательным. Для четкого определения полярности эхосигнала предложен дефектоскоп с апериодическим преобразователем, генерирующий очень короткие ультразвуковые импульсы.

Контроль антикоррозионных покрытий и наплавки. Антикоррозионное покрытие, в том числе наплавка, служит для предохранения основного материала от воздействия агрессивной среды. Антикоррозионное покрытие иногда называют плакировкой. Его толщина 4 ... 15 мм.

Наплавку на поверхность основного металла производят не только с целью защиты от коррозии (антикоррозионная наплавка), но также перед сваркой на кромках свариваемых заготовок для улучшения сплавления (наплавка на кромках или силовая наплавка).

Наплавку на поверхность осуществляют ленточным (антикоррозионную) или штучным электродами. В. И. Радько

и др. установили, что между покрытием и основным металлом имеется переходная зона, обладающая повышенным затуханием ультразвука [277]. Для наплавки лентой или электродами толщина переходной зоны 2 мм и более, она имеет нерегулярную волнистую поверхность. В биметаллических материалах, изготовленных

взрывом, переходная зона значительно тоньше, поверхность волнистая с изменяющимся шагом. При изготовлении биметаллических материалов прокаткой переходная зона имеет наименьшую толщину и параллельна поверхности покрытия.

В расчетах на прочность многих конструкции антикоррозионное покрытие не учитывается. В этих случаях контроль на дефекты внутри наплавки не проводится. Контролируется соединение наплавки с основным металлом, так как от него, например, зависит теплоотвод от конструкции. Наличие шлаковых включений на границе наплавки с основным металлом снижает сопротивление усталости в 2 ... 3 раза, а непровары - в меньшей степени [286]. Контролируется также толщина наплавки (см. разд. 6.1.5.3). Опасный дефект- трещины в основном металле под наплавкой, выявление которых необходимо.

Методика контроля наплавки изложена в [321]. Антикоррозионное покрытие и качество его соединения с основным металлом контролируют РС-преобразова - телем со стороны основного металла, а в случае невозможности - со стороны наплавки при толщине основного металла менее 50 мм. При толщине основного металла 50 мм и более контролируют РС- преобразователем со стороны наплавки или прямым преобразователем со стороны основного металла, если номинальная толщина наплавки не менее 6 мм.

Если при контроле со стороны наплавки на уровне фиксации обнаружены

дефекты, то дефектные участки должны быть проверены со стороны основного металла, при этом оценку допустимости дефекта выполняют по максимальной амплитуде эхосигнала. Чувствительность (уровень браковки) устанавливают по плоскодонному отверстию площадью 20 мм2.

Возможен также контроль соединения наплавки с основным металлом двумя наклонными преобразователями. Наблюдают донный сигнал и эхосигнал от наплавки. Их разность уменьшается на 20 дБ и более при увеличении угла ввода от 40 до 60°.

М. В. Розиной и др. предложена методика контроля, основанная на сравнении коэффициентов трансформации при отражении продольных Ru и поперечных R, i волн на границах сталь-воздух и сталь - шлак [286]. Для этих двух пар сред коэффициент Rh изменяется не более чем на 6 дБ для угла падения [3/ = 40°, а коэффициент R, i - на 16 ... 18 дБ при сопряженном угле падения Р/ = 20° (sin 4075,9 « sin2073,2).

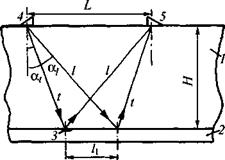

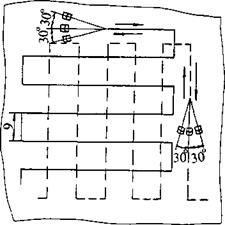

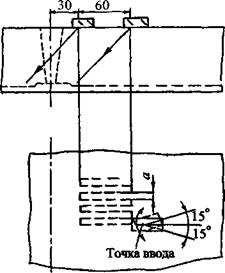

Схема контроля (рис. 5.40) предусматривает использование излучателя 4 и приемника 5 с углами плексигласовых призм 17°, благодаря чему возбуждаются продольная волна с углом ввода а/ = 40° и поперечная волна с углом ввода а, = 20°. Для плоскопараллельного ОК углы ввода равны углам падения на границу наплавки. Преобразователи закрепляют на постоянном расстоянии L друг от друга

Ь = Н( tgaz +tga,),

где Н - толщина основного металла OK 1 до наплавки 2.

Пару преобразователей перемещают по поверхности ОК в направлении от излучателя к приемнику. При некачественном соединении наплавки с основным металлом сначала приходит сигнал поперечной волны Ап, затем после перемещения на расстояние /, = #(tga; - tga,) сигнал продольной волны Att. Измеряют разность

|

Рнс. 5.40. Схема контроля наплавки по отражению продольных / и поперечных t волн |

амплитуд сигналов Д = А/, - А,/, дБ. При Д > 12 дБ считают, что граница основной металл-наплавка твердая (шлак), при Д < 12 - свободная (непровар).

Далее определяют эквивалентную площадь дефекта. Если граница свободная, считают, что эквивалентная площадь равна площади плоскодонного отражателя. Если границе твердая, то эквивалентную площадь умножают на 0,5 - таково приближенно отношение коэффициентов отражения продольной волны от шлака и непровара. Рекомендовано использовать в качестве модели искусственного дефекта полосу (плоскодонный паз), которая лучше имитирует форму реальных дефектов, чем плоскодонное отверстие.

Методика контроля наплавки головными волнами. Методика регламентирует порядок контроля зоны сплавления антикоррозионной аустенитной наплавки толщиной не более 12 мм с основным металлом в целях выявления трещин, перпендикулярных зоне сплавления. Методика разработана в ЦНИИТмаш Н. П. Разы - граевым [321].

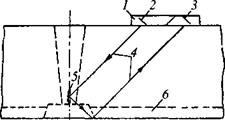

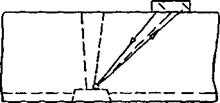

Контроль выполняют любым дефектоскопом с преобразователем головных волн типа ИЦ-70 (дуэт) на частоте

1,8 МГц. Схема контроля показана на рис. 5.41. Допускается проводить контроль преобразователем типа ИЦ-61 (тандем), если он обеспечивает выявление ис-

|

Рис. 5.41. Схема контроля наплавки головными волнами: 1 - излучатель; 2 - наплавка; 3,4 - головные волны; 5 - трещина; 6 - боковая волна; 7 - приемник; 8 - основной металл |

кусственного дефекта с превышением уровня помех на 6 дБ. Преобразователи изготовляет ЦНИИТмаш. Настройку дефектоскопа проводят по отражению головных волн от прямого угла изделия или СОП. СОП (рис. 5.42) изготовляют из тех же сталей (основной металл) и по той же технологии, что и контролируемое изделие. Толщина наплавки образца не должна отличаться от наплавки изделия более чем на + 0,5 мм. Шероховатость контактной СОП должна соответствовать шероховатости контактной поверхности изделия, но не должна быть грубее Rz = 40 мкм.

Поверхность наплавки не должна иметь углублений между валиками и неровностей размером более 0,8 мм. Поверхность должна быть зачищена от брызг металла, грязи и флюса. Перед началом контроля поверхность наплавки рекомендуется разметить на участки размером приблизительно 200 х 200 мм. Поверхность перед контролем покрывается контактной смазкой.

Настройку скорости развертки дефектоскопа проводят по отражению головных волн от прямого угла (боковой поверхности ОК, перпендикулярной поверхности ввода) или СОП в следующей последовательности. Устанавливают преобразователь на образец так, чтобы его передняя грань совпадала с плоскостью торца образца. Поднимают чувствительность дефектоскопа до появления на экране эхосигнала, соответствующего отражению от торца образца. При этом эхосигнал на боковой поверхности должен прощупываться на глубине 5 ... 10 мм от поверхности ввода пальцем, смоченным контактной жидкостью. Стробируют эхосигнал, как показано на рис. 5.42, а.

Настройку чувствительности проводят в следующей последовательности. Устанавливают преобразователь на образец так, чтобы его передняя грань и дно отверстия в образце находились в одной плоскости. Увеличивают чувствительность дефектоскопа до появления эхосигнала от дна отверстия в строб-импульсе и, перемещая преобразователь, находят его максимум.

Устанавливают браковочный уровень чувствительности. Для этого доводят высоту эхосигнала на экране до 20 мм над линией развертки (рис. 5.42, а). Устанавливают поисковый уровень чувствительности аттенюатором на 6 дБ выше браковочного уровня.

Поиск несплошностей проводят путем плавного построчного сканирования с шагом не более половины диаметра пьезоэлемента преобразователя (9 мм) со скоростью 30 ... 50 мм/с. Сканирование проводят по поверхности наплавки в направлении, перпендикулярном и параллельном ходу наплавочной ленты или наплавочного электрода. При этом прозвучивание

|

осуществляют в двух взаимно противоположных направлениях. В процессе сканирования преобразователь поворачивают вокруг вертикальной оси на 30°, как показано на рис. 5.43. При контроле по размеченным участкам перекрытие границ участков должно быть не менее шага сканирования.

Для наблюдения за акустическим контактом PC-преобразователя рекомендуется следить за сигналами, проходящими от излучателя на приемник через наплавку по кратчайшему расстоянию. Эти сигналы образуют шумовой фон, уровень которого обычно на 16 ... 20 дБ ниже браковочного уровня чувствительности. С учетом этого рекомендуется использовать дефектоскопы с большим динамическим диапазоном по экрану. Для облегчения обнаружения несплошностей используют систему звуковой и световой сигнализации.

В Берлинском институте ВАМ проводилось сравнение выявляемости трещин под наплавкой двумя преобразователями: PC продольных волн с углом ввода 70° на частоту 2 МГц (подобным ИЦ-70) и PC продольно-поперечным преобразователем с углом ввода 50° на частоту 2,25 МГц (см. разд. 2.2.1.2, рис. 2.19) [417]. Первый преобразователь обеспечивает значительно большее отношение сигнал/помеха.

Наплавку на кромки под сварку выполняют либо из перлитной, либо из аустенитной стали. Она должна обладать необходимой прочностью. Требования по отсутствию дефектов такие же, как к остальному металлу соединения. Контроль такой силовой наплавки обычно осуществляют дважды: после нанесения наплавки (до сварки) и после сварки как единого сварного соединения. Проверяют сплошность перлитной наплавки, включая слой основ-

|

Рис. 5.43. Траектория сканирования поверхности наплавки при контроле головными волнами. Стрелками показано направление перемещения преобразователя |

|

ного металла толщиной 2 мм, а аустенитной - оценивают сплошность зоны сплавления наплавки с основным металлом [321].

Перед первым контролем поверхность наплавки выравнивают механической обработкой, если методика контроля предусматривает перемещение по ней преобразователя. Требования к качеству поверхности такие же, как к поверхности ввода при контроле обычных сварных соединений.

Контроль ведут на частоте 2 ... 5 МГц. Наплавку из перлитной стали при толщине основного металла менее 20 мм контролируют PC-преобразователем со стороны наплавки или наклонным преобразователем со стороны основного металла. При толщине основного металла 20 мм и более контроль выполняют только со стороны наплавки.

Наплавку из аустенитной стали контролируют как PC-преобразователем со

стороны наплавки, так и наклонным преобразователем со стороны основного металла при толщине основного металла менее 20 мм. Направление акустической оси должно быть перпендикулярным границе сплавления.

В труднодоступных местах вместо PC-преобразователя на частоту 2,5 МГц применяют PC-преобразователи на частоту 5 МГц. При толщине контролируемого металла (наплавки или основного) более 10 мм вместо PC-преобразователя допускается применять прямой.

Настройку чувствительности при контроле силовой наплавки выполняют по образцам с плоскодонными отверстиями. Ось отверстия должна совпадать с направлением акустической оси преобразователя. Браковочный уровень задается нормативными документами. Обычно он соответствует площади отверстия 4 мм2 для перлитной наплавки и площади 7 мм2 для аустенитной наплавки. Также как при контроле

![]() сварных соединений, устанавливают уровень фиксации, на котором обеспечивается регистрация эхосигналов с амплитудами в два раза ниже уровня браковки (т. е. чувствительность на 6 дБ выше) и поисковый уровень, соответствующий чувствительности, на 6 дБ выше уровня фиксации.

сварных соединений, устанавливают уровень фиксации, на котором обеспечивается регистрация эхосигналов с амплитудами в два раза ниже уровня браковки (т. е. чувствительность на 6 дБ выше) и поисковый уровень, соответствующий чувствительности, на 6 дБ выше уровня фиксации.

Контроль по поверхности наплавки также выполняют преобразователем головных волн (типа дуэт). При толщине наплавки более 15 мм вместо контроля головными волнами выполняют контроль наклонным преобразователем с углом ввода 50°. Для более надежного обнаружения различно ориентированных дефектов контроль наклонным преобразователем и преобразователем головных волн выполняют дважды с разворотом преобразователя на 90°.

Методика контроля головными волнами, разработанная Н. П. Разыграевым, предусматривает использование РС-пре- образователей по схеме тандем [321]. Скорость развертки и положение строб- импульса устанавливают по отражению от вертикальной грани прямого двугранного угла. Начало соответствует положению, когда преобразователь придвинут вплотную к грани, а конец - когда преобразователь отодвинут от нее на 30 ... 50 мм. При этом сигнал от грани проверяется пальпированием. Чувствительность устанавливают по плоскодонному отверстию диаметром 4 мм на глубине, соответствующей границе сплавления.

Контроль других типов покрытий. В [425, с. 387/501] рассмотрены прибор и методика контроля спрейного покрытия. Такое хромоникелевое покрытие наносят плазменным способом, например, на поверхности котлов для предотвращения коррозии и эрозии. Дефектами покрытия могут быть поверхностные трещины, уменьшения толщины покрытия, отслоения, ухудшения адгезии, которые сопровождаются уменьшением механических напряжений в пограничном слое.

Контроль выполняют ЗТ-методом (рис. 5.44, а, 6) по спектру донного сигнала основного металла. На рис. 5.44, в показаны спектры донных сигналов. При частичном или полном отслоении покрытия спектр смещается в низкочастотную область. Коррозионное повреждение донной поверхности вызывает необходимость использовать другой способ. Измеряют отношение интенсивности в полосе частот 6 ... 10 МГц к интенсивности в полосе 1 ... 15 МГц, которое изменяется в зависимости от качества адгезии. Для измерения толщины покрытия, волновое сопротивление которого близко к волновому сопротивлению основного металла, используют вейвлетный анализ (см. разд.

2.2.4.5) .

В [425, с. 262/639] по неразрушающему контролю литых лопаток турбин самолетов говорится, что используются вихретоковый, радиационный и УЗ-ме - тоды. Представляет интерес методика контроля толщины (около 3 мм) хромоа - люминиево-иттриевого покрытия на теле лопатки по скорости распространения вытекающих рэлеевских волн. С уменьшением толщины покрытия скорость возрастает. Контроль выполняют методом прохождения на частоте 12 МГц. Одновременно выявляются поверхностные дефекты глубиной 50 мкм и более.

Сварные соединения биметаллических материалов контролируют предпочтительно со стороны основного металла [321]. Настройку чувствительности производят по СОП, представляющим собой образцы контролируемого соединения. Вид и место расположения отражателя выбирают в зависимости от схем прозву - чивания. Наиболее распространенные способы настройки показаны на рис. 5.45.

При завышенной чувствительности возможно появление сигналов, отраженных от границы между основным и плакирующим слоями шва, имеющей волнистую форму, поэтому для повышения точности определения координат отражателей рабочий участок развертки на экране дефектоскопа размечают соответственно зонам сварного шва: основной металл, переходная зона, плакирующий слой. Следует иметь в виду, что наиболее вероятно образование дефектов в шве именно на границах основного и плакирующего слоев.

В. Г. Щербинским исследовано влияние антикоррозионной наплавки на чувствительность контроля однажды отраженным лучом со стороны основного металла [346]. Исследовались наплавки проволочным, ленточным электродами и наплавка на браму (заготовку) с последующей прокаткой. Первый слой - сталь 07Х25Н13, последующие слои - сталь 08Х19Н10Г2Б. Толщина образцов основного металла бы

ла 120 ... 130 мм. Исследования велись на частотах 1,25 ... 2,5 МГц прямыми и наклонными преобразователями продольных и поперечных волн с углами ввода от 0 до 50°. Значения амплитуд нормировались по образцу без наплавки толщиной 120 мм. Результаты представлены на рис. 5.46 в функции от безразмерного параметра 2<7/(/Vcosa), где d - толщина наплавки, X - длина продольной или поперечной волны, a - угол ввода. Эти результаты следует учитывать при контроле через наплавку или при контроле однажды отраженным лучом, если чувствительность настраивали по образцу без наплавки.

Пример 5.3

Контролируется объект через наплавку толщиной d = 4 мм поперечными волнами с частотой /= 1,8 МГц преобразователем с углом ввода а = 45°. Определить необходимое повышение чувствительности по сравнению с отсутствием наплавки.

Определим длину волны: X = ct/f =

= 3,23/1,8 = 1,8 мм. Определим параметр по оси абсцисс: 2d/(>. cos a) = 2-4/(1,8 •cos45°)= 6,3. По графику находим Л « 5 дБ. При настройке чувствительности по образцу без наплавки необходимо увеличить чувствительность на 5 дБ.

Ослабление поперечных волн в наплавке при прозвучивании со стороны основного металла существенно отличается от ослабления при прозвучивании со стороны наплавки: на частоте 1,25 МГц амплитуда изменяется от - 0,7 до + + 6,1 дБ, а на частоте 1,8 МГц от + 5,5 до + 12,3 дБ. По-видимому, это объясняется различием волновых сопротивлений основного и наплавленного металлов и разным согласованием призмы с металлом.

При сварке плакированных труб обычно используют технологию, при которой антикоррозионную наплавку восстанавливают после окончания сварки. При этом предъявляют разные требования по дефектности в разных зонах. Например, в перлитном металле уровень фиксации (по площади плоскодонных отверстий) 4 мм2, в зоне сплавления 7 мм2, сплош-

ность наплавки контролю не подлежит. По данным В. Е. Белого [25], наибольшее отношение сигнал/помеха при контроле с наружной поверхности трубы достигается на частоте 4 МГц для наплавленного металла при углах ввода 45 и 60°, а для зоны сплавления - 45°. При контроле с внутренней поверхности трубы рекомендуется применять малогабаритные преобразователи на 2 МГц с углом ввода 70°.

ность наплавки контролю не подлежит. По данным В. Е. Белого [25], наибольшее отношение сигнал/помеха при контроле с наружной поверхности трубы достигается на частоте 4 МГц для наплавленного металла при углах ввода 45 и 60°, а для зоны сплавления - 45°. При контроле с внутренней поверхности трубы рекомендуется применять малогабаритные преобразователи на 2 МГц с углом ввода 70°.

Фактическую глубину расположения зоны сплавления рекомендовано определять, измеряя координаты структурных помех, возникающих в результате рассеяния на этой границе. При использовании частоты 4 МГц точность измерения не хуже 1 мм.

Методика контроля способом корневой тандем. Методика дополняет ультразвуковой контроль сварных соединений с восстановленной наплавкой. Она предназначена для обнаружения вертикальноориентированных трещин (в том числе усталостных, возникающих в процессе эксплуатации) под наплавленным антикоррозионным покрытием на сварное соединение на расстоянии 0 ... 20 мм от зоны сплавления с наплавкой. В частности, она применяется при контроле трубопровода главного циркуляционного контура Ду-850 энергоблока ВВЭР-1000. Методика разработана в ЦНИИТмаш Н. П. Разыграе - вым [321].

|

Рис. 5.47. Дефектоскопия корня шва способом корневой тандем: 1 - преобразователь; 2, 3 - соответственно излучающий и приемный пьезоэлементы; 4 - направление распространения лучей; 5 - трещина под наплавкой; 6 - антикоррозионное покрытие |

МУ

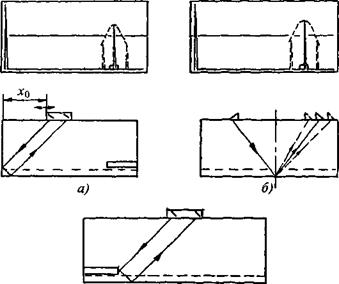

Способ корневой тандем основан на использовании специализированных наклонных PC-преобразователей (см. разд. 2.2.5.1). Точка пересечения акустических осей преобразователей (прямого и однократно отраженного лучей, точка фокуса) расположена на определенном расстоянии от донной поверхности так, чтобы обеспечивался контроль корневой части сварного соединения с учетом наличия антикоррозионной наплавки (рис. 5.47).

Контроль осуществляется при ручном сканировании контактным способом. Преобразователь перемещается по наружной поверхности. Для контроля применяют преобразователи типа ПЦ-45-1,2 КТ с углом ввода поперечных волн 45° и частотой 1,2 МГц (изготовитель ЦНИИТмаш).

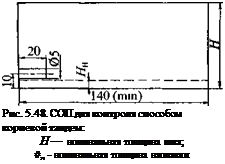

Для настройки параметров контроля используют СОП (рис. 5.48). Ширина образца - 30 мм (минимальная), длина образца - 140 мм (минимальная) СОП изготовляют из отрезка трубы, идентичного контролируемому трубопроводу. Контактная поверхность испытательного образца должна иметь параметр шероховатости Rz = 40 мкм - такой же, как поверхность ОК. Отверстие диаметром 5 мм должно иметь плоское дно.

Преобразователь подключают к дефектоскопу по раздельной схеме. Включают полное усиление дефектоскопа и

![]()

|

г) д)

рассматривают изображение на экране. При исправно работающей системе пре - образователь-кабель-дефектоскоп после зондирующего импульса должен наблюдаться импульс, соответствующий прохождению УЗ от излучающего пьезоэлемента к приемнику через щель под акустическим экраном преобразователя. Этот импульс изменяет свою амплитуду при прощупывании пальцем участка под экраном.

Настройку скорости развертки проводят по отражению поперечной волны от прямого двугранного угла СОП. Находят максимум этого сигнала (рис. 5.49, а). Подтверждают соответствие сигнала отражению от угла пальпированием: амплитуда его при прикосновении пальцем к

образцу должна уменьшаться. Измеряют расстояние хо- Устанавливают длину строб-импульса на развертке 5 ± 1 мм и помещают его в такое положение, чтобы эхосигнал от угла располагался в середине строб-импульса.

Точность расположения эхосигнала от угла проверяют с помощью двух преобразователей ПЦ-45-1,2 КТ, включенных навстречу друг другу по зеркальнотеневой схеме (рис. 5.49, 6) При отклонении толщины контролируемой трубы от толщины СОП больше чем на 1,5 мм необходимо провести корректировку положения строб-импульса.

Настройку чувствительности проводят по амплитуде эхосигнала от плоского

дна отверстия в СОП (рис. 5.49, в). Устанавливают браковочный и поисковый уровни чувствительности. При браковочном проводится оценка допустимости обнаруженной несплошности по амплитуде сигнала. Он равен максимальной амплитуде эхосигнала от плоского дна отверстия в СОП. На поисковом проводится поиск несплошностей. Поисковый уровень чувствительности на 6 дБ ниже браковочного.

Настройку браковочного уровня чувствительности проводят следующим образом Устанавливают преобразователь на поверхности ввода СОП перпендикулярно оси отверстия соосно с ним и находят максимальное значение амплитуды импульса. Регулятором усиления устанавливают высоту сигнала, равную половине (или 2/5) высоты экрана дефектоскопа (рис. 5.49, г). Поисковый уровень чувствительности устанавливают добавлением 6 дБ к браковочному уровню (рис. 5.49, с)).

Контроль сварного соединения проводят с обеих сторон шва, перемещая преобразователь по поверхности сварных элементов параллельно оси сварного шва с одновременным возвратно-поступательным перемещением перпендикулярно его оси (рис. 5.50). Ширина и положение зоны сканирования должны обеспечить полное прозвучивание всей прикорневой и око- лошовной зон сварного соединения в соответствии с требованиями ПК, как показано на рис. 5.50. В процессе перемещения преобразователя его поворачивают относительно собственной вертикальной оси на 10 ... 15° .

При обнаружении несплошности с амплитудой сигнала, равной или большей поискового уровня, расположенного в рабочей зоне развертки дефектоскопа, определяют ее координаты, амплитуду сигнала (эквивалентную площадь) и условную протяженность.

Глубину залегания дефекта определяют, отключая от дефектоскопа заднюю призму преобразователя и переключая дефектоскоп на работу в совмещенном режиме. Координату определяют по поло-

|

Рис. 5.50. Схема сканирования при контроле способом корневой тандем |

жению максимального эхосигнала от дефекта, которое находят сканированием поверхности изделия преобразователем, как обычно при измерении координат. Если эхосигнал не наблюдается (это возможно при обнаружении вертикальной трещины), то принимают глубину залегания отражателя равной 12 ± 3 мм от внутренней поверхности трубы, что соответствует положению фокуса РС-преобразо - вателя. Координата определяет место расположения несплошности вдоль продольной оси шва.

При необходимости определения координаты эпицентра несплошности относительно оси сварного соединения поступают следующим образом. Фиксируют положение преобразователя в момент максимальной амплитуды сигнала и отмеряют расстояние, равное х0, перед преобразователем (см. рис. 5.49). В этой точке располагается эпицентр несплошности. Далее следует протравить поверхность сварного соединения, установить положение границ сплавления и зафиксировать относительное положение эпицентра несплошности.

Амплитуду сигнала измеряют в децибелах по отношению к амплитуде сиг-

|

|

|

Рис. 5.51. Схема обнаружения объемных несплошностей при контроле способом корневой тандем |

нала Ад от плоскодонного отверстия диаметром 6 мм (браковочный уровень). Если амплитуда сигнала превосходит браковочный уровень на N децибел, то записывают значение амплитуды Ад + N. Если амплитуда сигнала меньше браковочного уровня на М децибел, то записывают значение амплитуды Ад ~ М.

Идентификацию сигналов выполняют по следующим признакам. Сигнал от вертикальной трещины в корне над наплавкой на экране дефектоскопа располагается в строб-импульсе (см. рис. 5.49, г). Сигнал от объемной несплошности (шлакового включения, поры и т. п.) в корне сварного соединения и под аустенитной наплавкой располагается перед строб - импульсом, так как время распространения эхоимпульса при этом меньше, чем при выявлении трещины (рис. 5.51). В некоторых случаях на экране наблюдаются вместе два импульса: обычный эхо - сигнал и эхосигнал, полученный по схеме тандем. Амплитуда последнего обычно больше.

Условную протяженность измеряют как расстояние между крайними положениями преобразователя при перемещении его вдоль несплошности. Крайними положениями преобразователя считают те, при которых амплитуда эхосигнала уменьшается до поискового уровня чувствительности.

Оценку допустимости несплошностей, обнаруженных по схеме корневой тандем, проводят следующим образом. Несплошность, амплитуда сигнала от которой равна или превышает амплитуду сигнала от плоскодонного отверстия диаметром 6 мм в СОП, является недопустимой (см. рис. 5.48). Несплошность, амплитуда сигнала от которой равна или больше поискового уровня, но меньше браковочного уровня, а ее условная протяженность больше условной протяженности плоскодонного отверстия диаметром 6 мм в СОП, также является недопустимой. Несплошность с амплитудой ниже поискового уровня должна быть обследована дополнительно прямым и наклонными преобразователями и оценена по совокупности полученных результатов контроля.

Опубликовано в

Опубликовано в