КОНСТРУКЦИОННЫЕ ФАКТОРЫ ПАЯЕМЫХ СОЕДИНЕНИЙ И ИЗДЕЛИЙ

22 февраля, 2016

22 февраля, 2016  admin

admin К конструкционным факторам паяемых соединений, определяющим качество и функциональные свойства изделия, относятся их тип, паяльный зазор, ширина нахлестки, шероховатость паяемой поверхности, радиус галтельного участка, угол скоса.

Для обеспечения эксплуатационных характеристик паяного изделия прежде всего необходимы высокое качество и надежность паяного соединения, которые при неблагоприятных условиях могут стать «слабым звеном» паяной конструкции. При этом важнейшую роль играет правильный выбор типа паяного соединения и совместимость его с технологическим процессом, т. е. со способом пайки, технологическими и вспомогательными материалами и его оснащением.

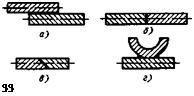

Тип паяного соединения определяется расположением соединяемых деталей. При расположении деталей внахлестку поверхность спая параллельна их осевой линии (рис. 5).

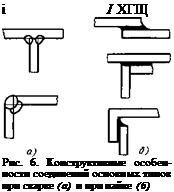

Пересекающиеся детали могут быть запаяны втавр или в угол. При этом поверхность спая располагается под углом к осевой линии деталей или параллельно одной из них и перпендикулярно к другой.

Соприкасающиеся детали паяют вдоль линии касания или в точке соприкосновения. Поверхность спая во всех рассматриваемых типах соединений может быть плоской или криволинейной.

Соединения внахлестку, встык и вскос деталей, продолжающих одна другую. Соединение пайкой деталей, продолжающих одна другую, получило особенно широкое применение.

Косостыковое соединение (переходное между соединением встык и соединением внахлестку) применяют главным образом

Рис. 5. Схемы паяных соединений

Рис. 5. Схемы паяных соединений

различных типов:

а — внахлестку; б — встык; в — косо-

стыковое, г — соприкасающееся

2 Заказ 637

|

в тех случаях, когда требуется увеличить прочность шва при стыке; оно более прочно, чем стыковое, из-за большой поверхности шва, но технологически сложнее и используется редко.

В изделиях, подвергающихся в процессе изготовления после пайки изгибу и штамповке или работающих при больших статических нагрузках, а также в условиях ударных нагрузок или сильной вибрации, стыковые паяные швы, как правило, не рекомендуются; лучше работает нахлесточное соединение.

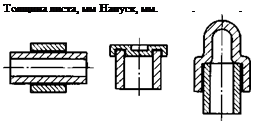

При конструировании паяных соединений нельзя копировать элементы сварных соединений (рис. 6). Паяные швы могут быть замкнутыми и незамкнутыми. Из трубчатых соединений с замкнутым швом чаще других применяют телескопические, представляющие собой нахлесточные соединения труб разного диаметра: по внутренней поверхности трубы большего диаметра и по внешней поверхности трубы меньшего диаметра (рис. 7).

Соединения с незамкнутыми паяными швами, у которых основная часть поверхности спая плоская, называют пластинчатыми (рис. 8).

Соединение вскос обычно применяют при пайке труб и листов толщиной более 1 мм, а также при пайке боковых стенок сосудов с вставленными днищами. Длина напуска в зависимости от толщины листа приведена ниже.

— 1,5 2—3 3,5—5 5—8 8,5—13

|

|

Ю 15 20 25 30

Рис. 7. Конструкции телескопических паяных соединений 34

В практике телескопические паяные соединения получили наиболее широкое применение (соединения из фланцев или втулок с трубами, втулок со стержнем, труб с заглушками, компенсаторов и т. д.).

В трубчатых соединениях следует избегать пайки встык. Рекомендуется пайка внахлестку, позволяющая увеличить прочность соединения, и применять выточки для уменьшения концентрации напряжений в нем, особенно при эксплуатации в условиях воздействия ударных нагрузок (см. рис. 7).

Для предотвращения кольцевого коробления и утяжек при пайке труб с фланцами шайба фланца должна быть большей толщины, чем стенка трубки; при пайке тонкостенных сосудов толщина обечайки должна быть больше толщины донышек.

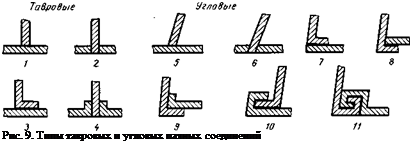

Соединения в угол и втавр пересекающихся деталей. Соединения в угол и втавр применяют сравнительно редко. Прочность таких соединений в значительной степени зависит от пластичности паяного шва, модуля упругости паяемого металла и формы поверхности шва. При хорошей пластичности паяного шва и относительно малом модуле упругости паяемого металла достаточно плавный галтельный участок паяного шва в таких соединениях обеспечивает благоприятное перераспределение напряжений при изгибе.

|

Как в пластинчатых и трубчатых соединениях, при пайке втавр и в угол прочность возрастает с увеличением площади спая. Соединения типа 1, 2, 5 и 6 (рис. 9) малопрочны и применяются редко. Соединения типа 1 применяют, например, в ребристых радиаторах

![]()

|

и в сотовых конструкциях. Соединения 3, 4, 7—11 более прочны, так как поверхность шва у них больше.

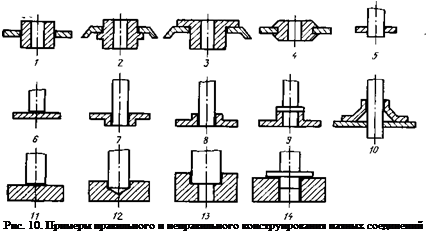

При пайке пересекающихся труб или прутков с листами или плитами получаемые соединения 1, 5,6, 11 (рис. 10) малопрочны. Подобные соединения с большой площадью паяного шва 2—4, 7—10, 12—14 более прочны.

Соединения соприкасающихся деталей. Если паяемые детали касаются по линии или в точке, зазор в разных местах неодинаков и изменяется от капиллярного до более широкого (рис. 11). Зазор заполняется только в капиллярной части с образованием галтель - ных участков паяного шва при переходе в некапиллярную часть. Такие соединения допустимы при конструировании изделий, швы которых работают на сжатие или при небольших нагрузках.

К конструкционным факторам паяемых изделий относятся их внешняя форма (Ф), габариты (Г), масса (Мс), толщина стенки по

|

а) В)

месту пайки, а также геометрия спая (в точке, по линии, поверхности); замкнутость поверхности или линии спая, число спаев в изделии; место и плотность их расположения, площадь спая, ее расположение (на поверхности или внутри изделия), угол наклона зазоров к горизонту при пайке.

Опубликовано в Пайка металлов

Опубликовано в Пайка металлов Комментарии закрыты.