КОНСТРУИРОВАНИЕ СОЕДИНЕНИЙ

20 февраля, 2016

20 февраля, 2016  admin

admin При сборке или разборке элементы соединения подвергаются суммарной деформации (для цилиндрического соединения охватывающий элемент расширяется на ei, а охватываемый сжимается на ег), равной натягу:

Н — гіщах — <fmin = % "Ь

Прочность замкового соединения возрастает с увеличением натяга (глубины поднутрения). Однако, чтобы исключить. пластические деформации п, ри извлечении деталей с поднутрениями из пресс-формы и при сборке, глубина поднутрения должна быть не больше предельного упругого удлинения материала.

В качестве допустимой рекомендуется принимать деформацию [28], равную половине деформации, соответствующей пределу текучести (табл. 11Л). Относительный натяг #оти может составлять 4% от номинального диаметра детали (см. рис. II.1) [16].

|

Таблица II.1. Деформационные характеристики некоторых термопластов '

* Соответствует пределу текучести материала, * Нотн рассчитывают ПО формуле Яотн= [.(clmai—dmin)/imia] ■ 100. |

Замковые соединения лучше всего применять для. кристаллизующихся термопластов (полиформальдегида и полиамидов). Размеры поднутрения. замкового соединения (рис. II.2.) стального вала со ступицами из этих термопластов 'Приведены ниже:

Ступицы из полиформальдегида

d, мм........................... 2 3 4 5 . 10 15 20 25

Dmin, мм. . , , 5 8 10 11 17 22 28 33

е (а=0,52 рад), ‘

мм..... . 0,05 0,06 0,07 0,09 0,16 0,25 0,30 0,45 е (а=0,785 рад),

мм. . . . . . 0,1 0,12 0,15 0,20 0,35 0,55 0,70 0,90

Ступицы из полиамида 6,6

d, мм. ..................... V 4 5 10 15 20 25 30 35

Dm.*, мм.... 12 13 20 26 32 38 44 50

е (а=0,785 рад),

мм............................ 0,12 0,15 0,30 0,45 0,60 0,75 0;90 1,05

От глубины поднутрения зависит способ сборки. При flfmax—^тіпД>0.4 мм ручная сборка замкового соединения невозможна [29].

При использовании одной из деталей с продольными разрезами, способствующими появлению у нее пружи - нящих крючков, можно значительно увеличить глубину поднутрения. Такой пружинящий крючок можно рассматривать как односторонне закрепленную балку (рис. П. З). При сборке на. крючок действует усилие Р,

|

Рис. U.3. Деталь с продольными разрезами (в) и пружинящий крючок до сборки (б) и пр». сборке (в) замкового соединения. |

которое 'вызывает изгибающие и сдвиговые напряжения в балке.

Максимально возможная высота. поднутрения /шах равна максимальному допустимому прогибу /ИЗг свободного конца балки, который можно рассчитать по уравнению упругой линии:

W = РР/ЗЕ! (П.1)

где I — длина от выступа до основания крючка (см. рис, 11,3); Е — модуль упругости; I — момент инерции.

Для более точного расчета /max необходимо учитывать деформацию сдвига /сдВ:

— Pl^fFG

где - л — коэффициент, зависящий от формы поперечного сечешія (для прямоугольного сечения к=1,2); F — площадь поперечного сечения; О ■— модуль сдвига.

.Вклад деформации сдвига Ъ общую деформацию крючка составляет 10% при //й = 3 и лишь 3,4% при //Л=5. Поэтому он должен приниматься во внимание только при наличии. в.соединении коротких или толстостенных элементов.

|

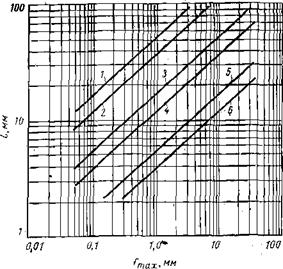

Рис. ПА. Зависимость максимальной высоты f поднутрения от длины I крючка при различных отношениях удлинения к высоте крючка 8тоах/Л: 1 — 0,05 м->; 2 — 0,1; 3 0,5; 4 — 1,0; S — 5,0; 5—10 м-1. |

Преобразовав формулу (Н.1), для приближенных расчетов получим:

fmax — 2/3(Е)лйх Р 1Щ

где 'Emm — максимальное удлинение, соответствующее пределу теку - чесгн (см. табл, 11.1).

*

На рис. II.4. представлено несколько кривых (.рассчитанных при различных отношениях zmtx! h), для определения максимальной высоты поднутрения крючков с. постоянным поперечным сечением, имеющим двухосную симметрию.^ <

Сборка замковых соединений облегчается округлением ранта и кромок или оформлением на последнем скоса под углом, называемым углом встречи сц, который составляет 0,17—0,785 рад (см. рис. II. 1).

Качество замковых соединений оценивают по. разъ - емности и удерживающей силе (несущей способности).

Разъемность замкового' 'соединения зависит от угла удержания оса (см. рис. II.1). При. аа^0,52 рад соединение. может быть многократно собрано м разобрано. При большом угле удержания («а ='1,67 рад) замковое соединение. может быть разобрано, только принудительно. Работоспособность соединения, подвергнутого однажды (принудительной разборке, значительно ниже работоспособности соединения, не подвергающегося разъединению. При необходимости многократной разборки рекомендуется одну из деталей выполнять из эластичного термопласта.

Неразъемность замкового соединения, например, у деталей с разрезной головкой обеспечивается тем, что после оборки в полость последней вводится штифт, исключающий подвижность (изгиб) частей разрезной головки. Несущая способность замковых соединений деталей, полученных литьем под давлением, .ниже несущей - способности соединений деталей, изготовленных механической обработкой [29]. Изделия, имеющие замковые соединения, предназначены преимущественно для восприятия осевых нагрузок.

Несущую способность замковых соединений рассчитать довольно трудно, так как при незначительных отклонениях размеров элементов соединения резко изменяются усилия, которые они могут. воспринимать. Отклонения размеров' возможны в процессе изготовления (в пределах допусков на размеры деталей) или вследствие деформации (при извлечении из пресс-формы) и в процессе соединения деталей (например, в результате округления запорного выступа). Трудность расчета несущей способности замковых соединений обусловлена также сложным характером деформирования элементов соединения во время сборки и разборки.

Вместе с тем в литературе [18, с. 806; 28] приводятся формулы для определения усилия, которое необходимо приложить к деталям при выполнении соединения или его. разборке. Эти формулы получены с учетом того, что в замковом соединении, как и в прессовом, при деформации на поверхности контакта возникает ради-

альное давление р, .влияющее на значение осевой силы Q, которую можно і разложить на две составляющие. Одна из них вызывает деформацию Ялта, а другая обусловливает. продвижение одного элемента соединения относительно другого. Если второй составляющей пренебречь, то силу Q можно выразить формулой:

tg а, 4- !л

■ Q = P^Amin I ~ Г (11,2)

1 — (х tg а

где а — угод встречи или удержания; ц— коэффициент трения между элементами соединения; / — длина деформированной зоны.

Точно, определить I довольно трудно, Так как она зависит ;це только от толщины стенки детали, но и от высоты запорного. выступа. Принимают, что 1=2d (см. рис. 11Л).

Коэффициент трения еависит не только' от материала, но и от-формы поверхностей, давления в зоне контакта и скорости скольжения. В расчете он может приниматься. от 0,2 до 0,3. Радиальное давление и натяг связаны между собой соотношением p~HmajK (где К — коэффициент, зависящий от материала элементов замка и диаметра деталей). В зависимости от геометрических факторов и деформационных характеристик материалов К определяют следующим образом: для полой охватываемой детали

![]() „ ' ( г/ї - ф - dniin ^ [ dmin -- di

„ ' ( г/ї - ф - dniin ^ [ dmin -- di

К — ( —--------------------- т--------- 1- v, I + — I —т------------------- —

Е3 ^1 — ftniti / dm in-—dj

для монолитной охватываемой детали

![]() К = — ( "I---------------- 5— + V21 + — (1 -

К = — ( "I---------------- 5— + V21 + — (1 -

£*2 — Стіп J Еі

где Ei, Е2 — модуль упругости материала охватываемой и охваты1 вающей деталей соответственно; vi, va — коэффициент Пуассона Материала охватываемой и охватывающей деталей соответственно; d2, dmin — диаметры (см. рис, 1Г.1); dj — внутренний диаметр охватываемой детали.

При большой толщине охватывающей детали и монолитной охватываемой детали усилие Q пропорционально натягу Я и диаметру dmin направляющей цапфы {рис. П.5). Если стенка охватывающей детали толстая, а в охватываемой имеется полость, то влияние из - - менения диаметра на осевую нагрузку Q. незначительно

0,2 0,4 OJi ' 0,6 1,0 0 W °Л °-6 1'°

Н,»м ■ И, нн

Рис. 11.5, Зависимость осевой удерживающей силы. Q замкового соединения деталей из полиформальдегида, из которых охватываемая — ■ монолитная, от натяга Н при различных

1 — 5 мм; 3 — 110; 3 — 16; 4 ~ 20 мм;

<Х| = аа = ц/4 рад; толщина стенки охватывающей детали 6 ММ; ширина вы-

ступа 3 мм.

Рис. 11.6. Зависимость осевой удерживающей силы Q замкового соединения деталей из полиформальдегида, из которых охватываемая—полая, от натяга Н при dmim равном 15—-75 мм {«| = аг= = л/3 рад). Толщина стенок охватывающей и охватываемой деталей 2,5 мм; ширина выступа 3 мм; ширина заходной части охватывающей детали 4 мм.

(рис. II.6). Это объясняется тем, что одновременно с изменением. dmin изменяется жесткость . охватываемой детали.

Максимальная о-севая - нагрузка Q, которую может воспринимать неразъемное замковое соединение (ае = = я/2 рад), связана с допустимым разрушающим 'напряжением при срезе [т] и площадью F выступа, по которой идет сдвиг:

Q=MvP

Допустимое. разрушающее напряжение при срезе термопластов можно считать равным половине і[28, 30], а стеклопластиков — 0,35—0,40 [31] допустимого разрушающего напряжения материала при растяжении.

Для замковых соединений с. пружинящими крючками (ем. рис, II.3) Q определяют [28]-по следующей формуле

где a — угол удержания.

S отличие ої йрессовьіх соединений замковые соединения, не подвергающиеся разборке, не ослабевают в

процессе эксплуатации.

Жесткость термопластов зависит от температуры, поэтому замковые соединения не способны выдерживать длительную нагрузку при высоких температурах.

Для обеспечения герметичности в. замковых соединениях применяют дополнительные уплотняющие устройства.

Замковые соединения деталей из термопластов используют при: быстроразъемной упаковке и консервации [12, с. 641; 23]; креплении крышек с корпусом [32] (например, в капельнице для переливания крови); монтаже колпаков, заглушек и других деталей [15], не испытывающих больших нагрузок; сборке рам,[30], муфт для монтажа кабелей; посадке подшипников в корпус; изготовлении труб из ленты с поперечным сечением в виде стрелы, свиваемой в спираль таким образом, чтобы «наконечник» стрелы - входил в прорезь ее «оперения» ,[33].

Опубликовано в

Опубликовано в