Конструирование сандвичевых структур

29 ноября, 2012

29 ноября, 2012  admin

admin В)

А)

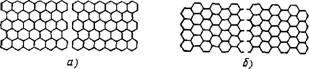

Рис. 21.11. Два вида закои - Цовок сандвичевых панелей: a — лучшее технологичное соединение; б — более сложное соединение, требующее прорезки двух пазов в заполнителе, их очистки и последующей адгезионной обработки

Объективной предпосылкой к разработке сандвичевых конструкций является необходимость снизить массу конструкции или увеличить ее жесткость, уменьшив при этом расход материала

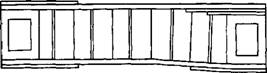

Рис. 21.12. Образец с уплотнением заполнителя иа торцах пластины:

/ — уплотнение заполнителя

На несущие поверхности. Другими объективными предпосылками могут являться: необходимость уменьшения трудоемкости переработки и стоимости материала, повышения аэродинамических свойств поверхности, уменьшения шума или увеличения акустической прочности материала. Требований к Сандвичевым структурам, предъявляемых при конструировании, относительно немного: они должны нести заданные нагрузки, иметь возможность соединения с малыми или большими несущими нагрузку элементами конструкции, выдерживать заданные давления, иметь определенные массу и стоимость. Ниже приведены некоторые рекомендации.

Особенность технологических операций получения материала.

Стоимость сандвичевых структур в основном определяется на стадии проектирования. Обычно она существенно отличается по стоимости от альтернативных конструкторских решений. На рис. 21.11 представлены два вида законцовок деталей, используе-

Г

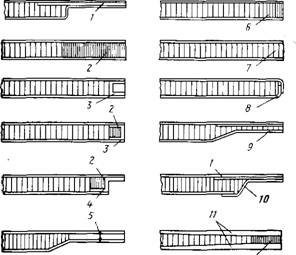

Рис. 21.13. Виды законцовок:

1 — усилительная накладка: 2 — высокопрочная закладная деталь; 3 — металлический швеллер; 4 — металлическая Z-образная вставка; 5 — слоистый пластик; 6 — уплотнение заполнителя; 7 — заполненные ячейки торцов; 8— заделка облицовочных пластин; 9 — смятие и заполнение связующим ячеек заполнителя; 10 — профилированное кольцо; И — облицовки клиновидного сечения

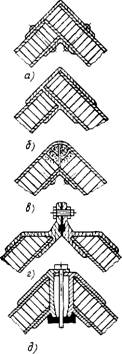

Рис. 21.14. Некоторые виды конструкций угловых

Соединений:

А — прочное соединение с использованием стандартного уголка и сквозных заклепок, обеспечивающих необходимую жесткость связи; б — очень прочное соединение с помощью специальных прессованных профилей (трудность применения заключается в сложности создания однородной адгезии и прижима); в — соединение низкой прочности и низкой стоимости (внешняя часть угла получена изгибом облицовочной пластины. Для обеспечения жесткости сердцевина заполняется эпоксидным связующим или жесткими пенопластиками); г — прочное болтовое соединение с помощью специальных прессованных профилей (может быть заложен уплотнитель); 5 — очень прочное соединение с использованием специальных усиливающих элементов (может включать внешние уллотнитель - иые прокладки)

Мых для одной и той же цели и имеющих одинаковую массу. Правая законцовка трудна в производстве, так как требует прорезания двух пазов в заполнителе и сложных операций по заправке и соединению законцовки и основной структуры. Альтернативная технология существенно более дешевая — увеличение плотности заполнителя на границах материала (рис. 21.12). Виды различных законцовок и угловых соединений представлены на рис. 21.13— 21.15.

Использование различных заполнителей. В простых панелях могут использоваться заполнители с разной плотностью, которые предназначены для перераспре-

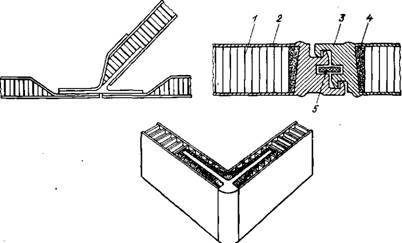

Рис. 21.15. Дополнительные виды соединений и заделок углов: і — сотовый заполнитель; 2 — облицовочная пластина; 3 — приваренный прессованный профиль; 4 — заливка компаундом; б — фиксирующий элемент

Рис. 21.16. Типичное соединение заполнителей с помощью пенообразукмцих адгезивов (этот метод наиболее совершенен. В процессе отверждения заполнители должны быть зафиксированы)

Деления загрузок и соединяются между собой так, как показано на рис. 21.16. Во многих случаях уменьшение массы, достигаемое за счет участков с заполнителем низкой плотности, сводится на нет в результате ее увеличения при нанесении клеев. Типы соединений сотовых заполнителей В и С (рис. 21.17) могут быть использованы в абляционных струк-

А

В

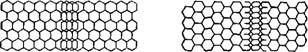

Рис. 21.17. Типы соединений сотовых заполнителей (соединение А может быть получено путем «вмятия» одного участка стеклопластиковой сотовой структуры в другой. Этот же метод может быть применен к некоторым алюминиевым сотовым конструкциям, однако для большинства других он неприменим. Соединения В и С сохраняют форму и высоту ячеек, однако повышают трудоемкость и стоимость процесса получения композита):

А — поперек ленты (направление IF); б — вдоль ленты (направление L)

С

Рис. 2l(,18. Законцовка сандвичевых панелей с добавлением внешней (слева и внутренней (справа) усиливающих накладок

Турах для расширения нагревающейся поверхности, но становятся очень дорогими, если приходится делать соединения в несколько десятков сантиметров.

Методы жесткого закрепления различных деталей. Соединения, включающие различные сандвичевые конструкции, могут осуществляться при помощи сварки, опрессовки или клепки. Могут использоваться соединения, включающие все три вида крепления. Адгезивы, используемые для вторичных соединений, должны выдерживать температуры от 16 до 177 °С без общего ухудшения свойств соединенных деталей.

Использование болтовых и клепаных соединений для нагруженных структур. Когда плоскости не могут быть дублированы или необходимо соединение больших площадей, которые будут сильно нагружены, прибегают к болтовым или клепаным соединениям сандвичевых структур. При их использовании снижается усталостная прочность материала и возрастает масса конструкции. Использования заклепок только по внешним поверхностям следует избегать, так как это приводит к ухудшению свойств соединений в конструкции.

Частичное дублирование несущей поверхности вместо использования более толстых облицовочных пластин во всей детали полезно как из соображений стоимости конструкции, так и исходя из повышения качества детали. Если несущие слои формируются из стекловолоконных или углеволоконных препрегов, дополнительные слои могут быть уложены там, где они необходимы.

Использование внешних, а не внутренних дублирующих элементов. Использование внутренних дублирующих слоев для облицовочных панелей сандвичевых конструкций всегда связано с необходимостью резки заполнителя и с образованием непроклеев в усиливающих накладках. На рис. 21.18 показана панель, за - концовки которой выдерживают одинаковую нагрузку. Конструк-

Рис. 21.19. Экономичный способ заделки усиливающих накладок

Рис. 21.20. Соединение облицовок сотовой конструкции с помощью накладок (с лицевой стороны накладки уложены под обшивку)

Ция левой законцовки панели существенно более технологична, чем правой. На рис. 21.19 показана такая же панель, заделка усиливающих накладок которой имеет низкую стоимость. Последнее обусловлено тем, что усиливающие накладки были установлены до соединения композита. В случае использования в качестве несущего слоя алюминиевой фольги толщиной 0,25 мм, препрега из стеклоткани или углеволокнита можно использовать тонкие дублирующие накладки без резки заполнителя. Разрывы сплошности в этом случае заполняются адгезивом. Иногда требуются дополнительные слои связующего, как, например, в конструкции, показанной на рис.

Структурный анализ для специальных видов

В этой главе приведен расчет балок и колонн из сандвичевых структур с сотовым заполнителем различной толщины при одинаковой толщине несущих слоев — обшивок.

Для конструкторских расчетов необходимы следующие данные о свойствах сандвичевых структур:

D — жесткость при продольном изгибе, D = EftftP/Xf, Н-м/м;

Ес — модуль упругости сотового заполнителя при сжатии, Па;

Ef — модуль упругости несущей пластины (облицовки, обшивки), Па;

Gc — модуль сдвига сотового заполнителя, Па; .

Кь — коэффициент нелинейности при изгибе;

Кs — коэффициент нелинейности при сдвиге;

L — длина пролета балкн или высота колоины (база), мм;

Ь — ширина балки, мм;

М — максимальный удельный момент инерции (в расчете иа 1 м ширины), Н-м/м;

Р — нагрузка, Н; удельная нагрузка, Н/м;

Ркр — критическая удельная нагрузка иа единицу длииы колоииы, Н/м;

R — удельная нагрузка, вызывающая пластическую деформацию иа несущей пластине в колонне, Н/м;

V — максимальное удельное усилие сдвига в расчете иа 1 м ширины, Н/м;

D — общая толщина сандвичевой конструкции (готового заполнителя), мм;

H — расстояние между средними осями несущих пластии, мм, h = te + if,

J—размер ячейки сотового заполнителя, мм;

T — толщина паиели, мм;

Te — толщина сотового заполнителя (рис. 21.21), мм;

Tf — толщина несущей пластины (облицовки, обшивки), мм;

W — распределенная нагрузка в балке, Па;

Л — максимальная стрела прогиба балки, мм;

(Ye — 1) г - квадрат коэффициента Пуассона материала несущей пластины, т. е.

, (1-v2);

V коэффициент Пуассона несущей пластины;

Of — максимальное напряжение (предел прочности) в материале несущей пластины, Па;

Оу — напряжение пластической деформации (предел текучести) в материале несущей пластины, Па; тс. с — максимальное напряжение сжатия в заполнителе, Па; тсд — максимальное сдвиговое напряжение в заполнителе, Па.

I

I

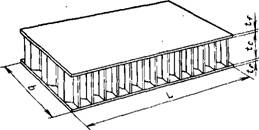

Рис. 21.21. Схематическое изображение плоской саидвичевой панели

Для точного расчета большинства видов сандвичевых структур необходимо иметь более полные данные о всех элементах конструкции. В конце этой главы мы проведем детальный анализ конструирования одной из структур на основе имеющихся данных.

Опубликовано в

Опубликовано в