КОМПОНЕНТЫ ПРЕСС-МАСС Смолы

29 апреля, 2013

29 апреля, 2013  admin

admin Физические и химические свойства пресс-массы, а также ее способность к переработке зависят в основном от типа используемой фенольной смолы. В качестве компонентов пресс-масс наибольшее применение находят жидкие или твердые резолы и новолаки. Для получения новолачных пресс-масс используют феноло - или фенолокрезолоформальдегидные смолы. Отверждаются новолаки гексаметилентетрамином; при отверждении выделяется небольшое количество аммиака. Скорость отверждения новолачных пресс-масс выше скорости отверждения резольных пресс-масс. Изделия из новолачных пресс-масс имеют лучший внешний вид и большую стабильность размеров, чем изделия из резольных пресс-масс [2].

Смолы, применяемые в производстве резольных пресс-масс, должны содержать небольшое количество свободного фенола. Продолжительность стадии В (переход в резитол при нагревании) для них должна быть как можно короче. Скорость отверждения резольных пресс-масс сравнительно мала. Чтобы ускорить отвер-

Ждение (особенно в случае резольных пресс-масс, наполненных древесной мукой), добавляют небольшое количество гексаметилен - тетрамина. Время отверждения, например резольной пресс-массы типа 319, составляет 9 мин на 5 мм толщины изделия [3].

Резольные пресс-массы применяют, как правило, для производства изделий с хорошими диэлектрическими свойствами. Они более стойки к атмосферным воздействиям, чем новолачные пресс - материалы.

Наряду с резолами и новолаками для изготовления пресс-масс используют также их смеси, при этом резольная смола должна быть более реакционноспособной.

Для изготовления пресс-порошков применяют твердые смолы, тогда как для получения пресс-масс, наполненных крошкой, волокном и т. д., применяют водные или спиртовые растворы смол.

Наполнители

В производстве пресс-масс используют как органические, так и^минеральные наполнители. Их добавление приводит к улучшению механических, электрических и тепловых свойств; а также качества поверхности фенопласта, к уменьшению водопоглощения, усадки при переработке, дополнительной усадки, термического коэффициента расширения и к уменьшению износа. Следовательно, наполнители добавляют не в качестве «разбавителей» с целью удешевления пресс-масс и изделий из них (тем более, что целый ряд используемых наполнителей дороже фенольных смол). Наполнителей существует много и выбирать их следует в соответствии с требуемыми свойствами пресс-изделий.

Древесная мука. Большинство производимых фенольных пресс- масс содержит в качестве наполнителя древесную муку. Используют муку как хвойных пород деревьев, так и лиственных, причем в последнем случае благодаря незначительному влагопоглощению древесины лиственных деревьев получают пресс-массы с улучшенными диэлектрическими свойствами.

|

Кажущаяся плотность, г/мс8 |

![]() Ниже приведены данные о плотностях наиболее широко применяемых пород древесины (высушенной) [4]:

Ниже приведены данные о плотностях наиболее широко применяемых пород древесины (высушенной) [4]:

Лиственная древесина

|

|

|

|

Хвойная древесина

|

|

|

|

Древесину следует измельчать так, чтобы сохранилась структура волокна, поскольку только при этом условии могут быть изготовлены пресс-массы с высокими прочностными показателями.

Древесная мука не должна содержать коры, а также смолштых компонентов и включений металлов.

Свойства пресс-масс зависят от размера частиц муки. В производстве фенольных пресс-масс применяют древесную муку с ча - стицами размером 0,16 или 0,20 мм. Содержание влаги в древесной муке должно составлять 6—8%. 'Следует заметить, что сухая древесная мука трудно гомогенизируется (особенно с высокоплавкими фенольными смолами). Но чем мука более влажная, тем продолжительнее время вальцевания, так как при вальцевании удаляется избыточная влага. Кроме того, у влажных пресс-масс ухудшаются электроизоляционные свойства. Во избежание повышения влажности древесную муку следует хранить в сухих|помещениях. Содержание древесной муки в стандартных фенольных пресс-массах составляет 40—65%.

Хлопковая целлюлоза. При получении пресс-изделий с повышенной ударной вязкостью в качестве наполнителя рекомендуется применять хлопок в виде линта, волокон, тканевой крошки, ткани. Структуру таких наполнителей при изготовлении пресс-масс следует сохранять. Пресс-массы с тканевой крошкой или хлопковым волокном изготавливают описанным ниже мокрым способом смешения. Тканевую крошку и хлопковые волокна необходимо пропитывать очень тщательно во избежание комкования.

В последние годы вследствие нехватки текстильной хлопчатобумажной крошки ее стали применять в смеси с крошкой тканей из различных химических волокон. Помимо хлопка в производстве пластмасс используют также смеси древесной муки с хлопковым волокном.

Хлопковый пух как дешевый побочный продукт переработки хлопка (волокна длиной до 10 мм) в смеси с синтетическими смолами находит применение в качестве наполнителя пресс-масс при изготовлении легкого конструкционного материала для кузовов автомашин [5].

Бумага. Бумагу для изготовления фенольных пресс-масс исполь-^ зуют в форме волокон, крошки и полотна. Пресс-материал с бумажным наполнителем по сравнению с материалом, наполненным древесной мукой, .имеет более высокие показатели ударной вязкости, а бумажное полотно обеспечивает более высокую прочность при изгибе.

Применяемая бумага должна хорошо пропитываться смолами и быть химически неактивной. Пресс-изделия, изготовленные с использованием бумажной крошки, хорошо поддаются обработке рез&ньем, что имеет большое значение для окончательной обработки пресс-изделия (например, снятие заусенцев).

Асбест. Асбест представляет собой волокнистую смесь силикатов магния и кальция. Данные о составе и некоторых свойствах асбеста приведены в табл. 3.1.

В производстве пресс-масс используют хризотил, крокидолит и амозит. Хризотиловые волокна имеют трубчатую форму, по-

|

Таблица 3.1. Состав и'свойства асбестов [6, 137]

|

|

Примечание. В скобках указаны устаревшие названия* |

Лтому они легче пропитываются фенольной смолой, чем сплошные амфибольные волокна.

Преимущество асбеста как наполнителя заключается в том, что он объединяет в себе достоинства минерального (незначительное водопоглощение, высокая термостабильность) и армирующего волокнистого наполнителей.

Минеральные порошкообразные наполнители применяются в производстве фенольных пресс-масс, которые должны обладать незначительным водопоглощением и высокой термостойкостью. При использовании смеси минеральной и древесной муки получают пресс-массы с пониженным водопоглощением, повышенной теплостойкостью и меньшей усадкой при незначительном снижении прочности [7].

Дешевым минеральным наполнителем является асбестосйанце- вая мука. Однако пресс-массы на ее основе имеют незначительную механическую прочность и высокую плотность.

Фенольные пресс-массы с порошкообразным наполнителем — кварцевой мукой обладают самой высокой термостойкостью по сравнению с пресс-массами, содержащими другие минеральные наполнители* Фенольная смола, наполненная кварцевой мукой, успешно применялась в космической технике [4].

Каолин (белая или фарфоровая глина) также используется в качестве наполнителя фенольных смол. Он представляет собой

силикат алюминия сложного состава. Плотность каолина составляет 2,0 г/см3. Каолин обладает небольшой усадкой при переработке и, кроме того, придает поверхности готовых пресс-изделий хороший блеск. Некоторые виды каолина уменьшают водопогло - щение фенопластов, тогда как другие, наоборот, повышают [8].

Слюда. Для изготовления пресс-изделий с хорошими диэлектрическими свойствами применяют пресс-массы, содержащие в качестве наполнителя слюду. Чаще всего используют широко распространенный в природе минерал — мусковит (от мелкочешуйчатого до крупно листового). По химическому составу слюда представляет собой комплексное соединение силикатов калия и алюминия. Пресс-массы, содержащие слюду, помимо исключительных диэлектрических свойств обладают высокой теплостойкостью и незначительным водопоглощением. Слюда совместима со многйми типами смол.

Стеклянное волокно отличается высокой удельной прочностью, небольшим относительным удлинением при разрыве, негорючестью, стойкостью к высоким температурам и химической стойкостью. Благодаря этим свойствам оно может использоваться как армирующий наполнитель. Ниже приведена классификация различных типов выпускаемого в ГДР стеклянного волокна по содержанию щелочи [9]:

Содержание Ка20-ЬК20, %

|

До 1 До 5 До 17 Более 17 |

Бесщелочное.....................................

Бесщелочное.....................................

Незначительное содержание щелочи Среднее содержание щелочи. .

Высокое содержание щелочи. .

В табл. 3.2 приведены физико-механические свойства волокон из Е - и А-стекла [10, 11]. Для упрочнения пластмасс наибольшее применение получило Е-стекловолокно (из тонкой крученой стеклонити).

В производстве пресс-масс используют стекложгут, который предварительно разрезают на куски длиной от 8 до 25 мм. От длины и диаметра волокон зависят прочностные показатели пресс- масс. С уменьшением диаметра волокна увеличивается его прочность при растяжении.

Решающее влияние на механические свойства стеклопластиков оказывает адгезия между смолой и стеклянным волокном. В ряде случаев на поверхность наносят вещества, повышающие адгезию.

На стеклянное волокно, получаемое фильерным способом, наносят замасливатель, без которого невозможна последующая текстильная переработка. Замасливатели обычно плохо совмещаются с синтетическими смолами и ухудшают адгезию между смолой и стеклянным волокном, поэтому приходится их удалять. Правда, в настоящее время уже существуют замасливатели, которые совместимы со слюдами и одновременно улучшают их

|

Таблица 3.2. Физико-механические свойства стеклянных нитей диаметром 7—9 мкм

|

Адгезию к стеклу. К ним относятся: комплексное соединение хлорида хрома с метакриловой кислотой, 7-аминопропилтриэто- ксисилан, 7-глицидоксипропилтриметоксисилан [ 12 ]. Наиболее подходящими соединениями для упрочнения связи фенольных смол со стеклянным волокном являются аминосиланы [13, 14].

Химические волокна могут использоваться в качестве наполнителя при изготовлении фенольных пресс-масс в комбинации с другими волокнами или без них. В качестве химических волокон вводят вискозные, полиамидные и полиэфирные волокна. Фенольная пресс-масса с вискозными волокнами длиной до 10 мм имеет очень высокую механическую прочность [4] (например, стандартизованная в ФРГ пресс-масса типа 75). Полиамидные волокна или от! оды полиамидной ткани служат не только как упрочняющий материал, но и как модификатор, поскольку они частично растворяются в фенольной смоле в процессе прессования [15].

Пресс-массы, наполненные химическими волокнами, легко перерабатываются и отличаются хорошими диэлектрическими и механическими свойствами, высокой эластичностью и незначительным водопоглощением. Однако их теплостойкость по Мартенсу невысока (80—90 °С). Они находят применение для изготовления корпусов пишущих машинок, электровыключателей, деталей электроаппаратуры для автомобилей и т. д. [16]. Физико-

|

Механические свойства фенольных пресс-масс с полиамидными волокнами в качестве наполнителя приведены ниже: Наполнитель Хлопьевид-

|

Новые наполнители. С целью улучшения свойств пластмасс специального назначения (особенно для повышения теплостойкости и механической прочности) в последние годы в СССР и США иепытано и успешно применяется большое число минеральных наполнителей. Разработка новых упрочняющих материалов была вызвана главным образом развитием космонавтики. Так, в качестве наполнителей стали ^использовать нити минеральных монокристаллов [12, 17— 20] на основе оксидов, карбидов и графита. Эти кристаллы получают разными способами, в частности электролизом в паровой фазе дли в водных растворах. Длина нитей монокристаллов может достигать 20 мм, толщина их составляет 0,2— 30 мкм.

Введение нитей монокристаллов значительно увеличивает прочность при растяжении. Предел прочности изготовляемых в настоящее время нитей монокристаллов почти равен силам межмолеку - лярного взаимодействия (около 10% значения модуля упругости). Предполагают, что предел прочности можно повысить еще больше, если удастся изготовить волокна толщиной 200 А.

Прочность при растяжении определяется модулем упругости, поэтому для изготовления нитей монокристаллов особый интерес представляют материалы с высоким модулем упругости. Наибольшим модулем упругости обладают нити монокристалциче - ского графита, однако, они пока не нашли практического применения.

Практическое применение получили нити монокристалла окиси алюминия (сапфировые нити), модуль упругости которых примерно в 6 раз выше, чем у обычного стеклянного волокна. Термостабильность сапфировых нитей достигает 1000 °С.

Применение нитей моиокристаллов до сих пор очень ограничено их высокой стоимостью. Дальнейшие исследования покажут* будут ли возможности для снижения стоимости изготовления таких наполнителей.

Карбонизацией текстильной пряжи получают углеродные волокна. В качестве исходного материала используют, в частности, полиакрилонитрильйые и целлюлозные волокна рейон [21]. Такие волокна отличаются высокой термостойкостью и имеют большой модуль упругости. Введение 50% (об.) этих волокон в эпоксидную смолу обеспечивает прочность матерйала, равную прочности стали (при гораздо меньшей плотности). Такой наполнитель может быть в виде непрерывных нитей, коротких волокон, ткани и лент.

Для упрочнения пластмасс стали применять металлы в виде проволоки и порошка. Введение такой проволоки в сочетании со стеклотканью или тканью из минерального волокна повышает механическую прочность, тепло - и электропроводность, В частности, стальную проволоку толщиной 0,0.75—-0,5 мм применяют для упрочнения полиэфирных и эпоксидных смол; из полученных материалов изготавливают только листовые пресс-изделия {17].

В качестве «армирующего материала употребляют проволоку из вольфрама и боровольфрама толщиной 100 мкм, а так^се сетки из алюминия, меди и латуни.

Подшипники скольжения, изготовленные из фенольной пресс- массы типа 51, содержащей порошок свинца или меди, обладают улучшенными антифрикционными свойствами [22].

Уже несколько лет. известен наполнитель — стеклянные микросферы [4, 23, 135], диаметр которых колеблется от 0,01 до 0,25 мм. Чаще всего применяются микросферы диаметром 0,06 мм, что примерно соответствует размеру частицы древесной муки. Стеклянные микросферы имеют кажущуюся плотность 0,25 г/см3, их температура размягчения равна 650 °С, а температура плавления 760 °С. Материалы, содержащие стеклянные микросферы, характеризуются лучшими механическими свойствами, чем материалы, содержащие неармирующие наполнители, и имеют невысокую плотность. В работе [24] сообщается об использовании тонкостенных углеродных сфер, диаметр которых составляет 1— 300 мкм. В настоящее время их применяют в основном в космонавтике и в литейном производстве.

В табл. 3.3 приведены физико-механические свойства некоторых перечисленных выше наполнителей [12, 25, 139].

Прочие наполнители. Для контактных колец, вкладышей, уплотнителей и т. д. необходимы пресс-массы, обладающие хорошими антифрикционными свойствами и самосмазывающиеся. Эти свойства достигаются за счет добавления графита в сочетании с другими минеральными или органическими наполнителями [4, 7]. Добавление графита придает фенольным пресс-массам еще и повышенную электропроводность, поэтому их можно использовать в гальванике после удаления поверхностной пленки.

Введение в фенольные пресс-массы каолина с высоким содержанием агломерированных частиц уменьшает водопоглощениэ [8].

|

Таблица 3.3. Физико-механические свойства новых наполнителей

|

Кристаллиты каояина размером менее 2 мкм представляют собой тонкие гексагональные чешуйки, толщина которых составляет около Vio их диаметра. Слипшиеся чешуйки и образуют агломерированные частицы каолина.

Фенольные смолы, упрочненные сизалем, относительно дешевы и имеют хорошие механические свойства. Сизалевую пеньку, пропитанную фенольной смолой, применяют для получения слоистых пресс-материалов [26].

Делались попытки замены древесной муки мукой из камыша и целлюлозой [27]. Показано, что полная замена древесной муки на камышовую муку или целлюлозу приводит к улучшению механических и технологических свойств пресс-масс.

Вместо древесной муки применяли также измельченные обходы производства грамйластинок [28]. У фенольных пресс-масс с этим наполнителем отмечались хорошие диэлектрические свойства, но пониженная механическая прочность.

В состав пресс-масс кроме смолы и наполнителя входят также различные вспомогательные материалы, выполняющие определенные функции. Так, к новолачным пресс-массам необходимо добавлять в качестве отвердителя гексаметилентетрамин. Его содержание должно составлять 6—15%.

Отвердителями пресс-масс могут быть также небольшие количества окиси кальция или магния. Эти окиси действуют и как катализаторы отверждения. Окиси. металлов должны быть. распределены в пресс-массах весьма равномерно.

Особое значение для переработки пресс-масс имеет введение в их состав смазки, которая облегчает извлечение изделия из пресс-формы. Кроме того, рабочую поверхность пресс-формы можно покрывать тонким слоем смазки, что также значительна облегчает извлечение изделия из пресс-формы и предотвращает износ последней в процессе прессования. В качестве смазрк можно применять олеиновую и стеариновую кислоты, стеараты цинка* магния и алюминия, а также различные воски, в первую очередь озокерит (горный воск).

Чтобы придать готовым изделиям надлежащий внешний вид, в пресс-массы добавляют красители. Надо напомнить, что фенольные смолы имеют собственную коричневую окраску, которая еще больше усиливается при отверждении. Применяемые красители должны быть стойкими к формальдегиду, щелочам, кислотам, а также обладать теплостойкостью до 200 °С и должны растворяться в спирте, жирах и феноле. К таким красителям относятся: нигрозин, судан, метилвиолет и др., а также пигментные красители, например литоли и фталоцианиновые. Подходят также сажа и земляные краски: умбра, кассельская коричневая и мумия.

Для осветления цветового тона можно применять литопон или титановые белила, особенно последние, обладающие высокой* кроющей способностью и светостойкостью.

ШчшзвЬдство ПРЕСС-МАСС ■

При производстве пресс-масс все компоненты (смолу, наполнитель, вспомогательные материалы) тщательно перемешивают друг с другом. Смесь должна быть гомогенной, чтобы при переработку пресс-масс не происходило расслаивания. Пресс-массы с порошкообразными наполнителями изготавливают преимущественно сухим способом, а пресс-массы с волокнистыми или крошкообразными наполнителями мокрым способом.

Сухие способы

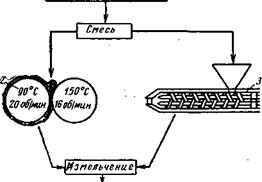

На рис. 3.1 представлена схема сухого способа производства фенольных пресс-масс [29]. Процесс включает две стадии. На первой соответствующие количества порошкообразной предварительно измельченной смолы, наполнителя, красителя и вспомогательных компонентов перемешивают без нагревания. Полученную смесь подают в промежуточный бункер. Измельчение смолы и перемешивание можно осуществлять одновременно в специальных аппаратах [21. Смесь должна быть однородной.

На второй стадии полученную смесь исходных компонентов гомогенизируют при температуре, превышающей температуру плавления смолы. Во время гомогенизации при повышенной температуре происходит дальнейшая поликонденсация, в процессе которой смола частично взаимодействует с гексаметилентетрами - ном, а летучие продукты (например, конденсационная вода и вода, содержащайся в наполнителях) испаряются. Свойства пресс - масс сильно зависят от режима их переработки. Гомогенизация в расплаве может быть осуществлена с помощью горячего вальцевания, в шнековых машинах или в специальных смесителях.

Вальцевый способ может быть периодическим или непрерывным. При периодическом вальцевании исходная смесь подается на вальцы порциями по 10—20 кг. Оба валка вращаются навстречу друг другу с различной скоростью и нагреты до разной температуры (например, 90 и 130 °С). Под действием тепла смола плавится и пропитывает компоненты смеси. На выходе из зазора между валками на менее нагретом валке образуется сплбшной слой пресс-массы — лист. Гомогенизация и пропитка наполнителей смолой происходит в зазоре между валками. Смесь вначале многократно проходит через малый зазор, а окончательно гомогенизируется при большом зазоре. В начале вальцевания вальцы работают с максимальной нагрузкой, затем нагрузка уменьшается, а с увеличением степени поликонденсации смолы снова повышается. ,

Изменяя продолжительность вальцевания, температуру и степень гомогенизации, можно получать пресс-массы с разными свойствами и с разной степенью поликонденсации смолы. Однако описанный способ имеет ряд недостатков: работа на вальцах трудоемка и, кроме того, создаются неблагоприятные санитарно- гигиенические условия.

Смола, краситель, наполнитель, добавка

1у уТу у

|

Просеивание | ¥ Фтандарти зация] ....... Ч, .1—. |

Гранулированный пресс-мцтериа/г

Рис. 3.1. Схема сухого способа производства пресс-масс:

1 — предварительный смеситель; 2 — вальцы непрерывного или периодического ствия; з — шнековый смеситель непрерывного действия.

При непрерывном вальцевании исходную смесь подают между нагретыми вальцами. Слой образующейся гомогенной смеси смещается к периферии валков под действием непрерывно поступающей массы, а затем срезается в виде полосы, охлаждается на ленте "транспортера и подается в дробилку.

Преимущества этого способа заключаются в более высокой производительности-и в малой численности обслуживающего персонала. Однако есть и недостатки. Как и при периодическом способе, происходит пылеобразование и выделение вредных газов. Расход энергии также велик.

При непрерывном способе вальцевания, как и при периодическом, температура валков долягаа быть различной и должна превышать температуру плавления смолы. Непрерывная работа вальцев в плавном режиме обеспечивается только в том случае, когда исходная смесь или применяемая фенольная смола имеют

однородную структуру. Поэтому при этом способе не следует применять свежеприготовленные смолы. Процесс гомогенизации при непрерывном способе менее интенсивный, чем при периодическом.

Соблюдая определенные технологические условия, при непрерывном способе вальцевания можно изготавливать пресс - массы с однородной структурой и достичь высокой производительности процесса. Поэтому, несмотря на указанные недостатки,

|

80 ^70 §60 £50 1*0 30 |

![]()

|

4 2 3 Врепя, пин |

![]() Рис. 3.2. Потребление электроэнергии при периодическом (1) и непрерывном (2) вальцевом и шнековом (3) способах.

Рис. 3.2. Потребление электроэнергии при периодическом (1) и непрерывном (2) вальцевом и шнековом (3) способах.

Этот способ находит все более широкое применение (особенно в социалистических странах).

Шнековый способ изготовления пресс-масс является непрерывным. Исходная смесь уплотняется однозаходным коническим пшеном при нагревании и затем гомогенизируется в нагретом межвитковом кольцевом пространстве шнека [2].

Преимущества этого способа — удовлетворительные санитарно-гигиенические условия работы, относительно небольшой расход электроэнергии. На рис. 3.2 приведены сравнительные данные о потреблении электроэнергии при периодическом и непрерывном вальцевании и шнековом способе изготовления пресс - масс (при одинаковой производительности). Производительность шнеков, однако, невысокая (около 100 кг/ч). В некоторых странах для получения пресс-масс непрерывным способом применяют также осцилирующий смеситель фирмы «Buss» [30]. Процесс гомогенизации и перемешивания осуществляется шнеком, который перемещает массу вдоль зубьев, имеющихся на стенках корпуса. При поступательном движении шнека зубья проходят через прорези в его витках. Производительность смесителя составляет 300—500 кг/ч.

Для непрерывного изготовления пресс-порошков применяют экструдеры. В экструдере происходит смешение и гомогенизация компонентов пресс-массы. Регулируя температуру цилиндра и частоту вращения шнека экструдера, можно изменять степень поликонденсации смолы. Выходящий из экструдера материал измельчают в пресс-порошок [31].

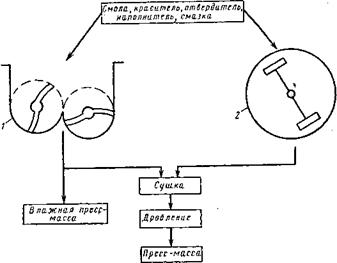

Мокрые способы

Волокнистые и крошкоо. бразные наполнители не выдерживают высоких нагрузок, которые возникают при сухих способах производства пресс-масс, и разрушаются. Для изготовления пресс-масс

с такими наполнителями применяют мокрые способы, при которых наполнители пропитывают жидкой смолой или ее раствором, а затем сушат.

Перемешивание проводят либо в смесителях, оборудованных мешалками типа «Сигма», либо на специальных бегунах. В камеру

|

Рис. 3.3. Схема мокрого способа производства пресс-масс: 1 — смеситель; 2 — бегуаы. |

Смесителя вводят жидкую смолу или ее раствор, а затем красители, смазывающие вещества и другие добавки, после чего всю композицию перемешивают. Компоненты могут быть предварительно перемешаны со смолой в волчковом смесителе. В подготовленную смесь порциями добавляют наполнитель. После перемешивания композиции с наполнителем влажную смесь сушат в ленточной сушилке. Продолжительность и температура сушки определяют степень поликонденсации смолы. Высушенный материал измельчают и расфасовывают в тару для отправки потребителю.

При изготовлении пресс-масс на бегунах сначала загружают наполнитель, затем добавляют смесь жидкой смолы или ее раствора с другими компонентами и перемешивают. В процессе перемешивания бегуны не касаются дна загрузочной камеры, поэтому их давление на смесь незначительно. Смесь в процессе перемешивания непрерывно взрыхляется специальными лопатками.

Готовую смесь сушат в ленточной сушилке с целью удаления летучих продуктов. На рис. 3.3 показана схема мокрого способа производства пресс-масс.

Влияние различных факторов / на свойства пресс-масс

Влияние катализаторов. Свойства быстроотверждающихся пресс-масс на основе новолачной смолы зависят от многих факторов, в частности от типа катализатора поликонденсации и его количества. В табл. 3.4 приведены свойства пресс-масс, изготовленных на основе смол, полученных в присутствии различных количеств соляной или щавелевой кислот при прочих одинаковых условиях [2]. Для получения пресс-масс было взято 40% смолы и уротропина, 58% древесной муки, 1% окиси магния и 1% стеариновой тсислоты.

|

Таблица 3.4. Влияние типа и концентрации катализатора на физико-механические свойства пресс-масс

|

Пресс-массы на основе смол, полученных поликонденсацией в присутствии повышенного количества кислоты, обладают более высокими показателями механических и теплофизических свойств. Следует отметить, что для изготовления пресс-масс с* хорошими диэлектрическими свойствами применяют новолаки, полученные в присутствии соляной кислоты, поскольку такие новолаки свободны от электролитов. Щавелевая же кислота после сушки остается в смоле и влияет на электрические свойства пресс-масс.

Влияние уротропина. Свойства новолаков, применяемых для изготовления пресс-масс, зависят от содержания отвердите ля — уротропина (табл. 3.5). Пресс-массы, свойства которых приведены в таблице, получали в одинаковых условиях по рецептуре, описанной выше.

На практике в большинстве случаев вводят 13% уротропина от массы смолы. В зависимости от количества и типа смолы содержание уротропина может колебаться от 6 до 15%.

Влияние содержания смолы. Казалось бы изменение содержания смолы в пресс-массах должно приводить к изменению физико-

|

Таблица 3.5. Влияние содержания уротропина на физико-механические свойства пресс-масс

|

Механических свойств. Однако приведенные в табл. 3.6 результаты исследований пресс-масс, содержащих от 40 до 60% смолы, лишь частично подтверждают это [2].

|

Таблица 3.6. Влияние содержания смолы на физико-механические свойства пресс-масс (температуры вальцевания 80—120 °С)

|

С увеличением содержания смолы в пресс-массе от 40 до 60% прочностные свойства остаются без изменения, тогда как жаростойкость повышается, а водоп^глощение значительно снижается. При содержании смолы более 60 или менее 40% прочностные свойства изменяются. С уменьшением содержания смолы адгезия между частицами наполнителя ослабевает, т. е. прочность пресс - массы приближается^ к прочности наполнителя, и, наоборот, с увеличением содержания смолы свойства пресс-массы постепенно приближаются к свойствам смолы.

С увеличением содержания смолы возрастает текучесть пресс- масс.

Влияние типа смолы. Пресс-массы на основе новолочных смол, полученных поликонденсацией фенолокрезольных смесей, отверждаются медленнее пресс-масс на основе фенольных новолаков (при одинаковых условиях прессования). Скорость отверждения зависит от состава смеси крезолов, используемых для получения? новолака, и, в первую очередь, от содержания ле-крезола.

В производстве пресс-масс можно также использовать смолы, состоящие из смеси фенольного новолака и крезольного резола. В(табл. 3.7 приведены физико-механические свойства пресс-масс, содержащих разные количества резола. Наличие резольной смолы приводит к уменьшению скорости отверждения, одновременно экономится значительное количество уротропина.

|

Таблица 3.7. Влияние содержания резола на физико-механические свойства пресс-масс *

|

|

* В пресс-массах использованы смеси фенольного новолака и крезольного резола. Фенольный новолак получен при мольном отношении фенол : формальдегид 1 : 0,95 в присутствии щавелевой кислоты; крезольный резол —при мольном отношении крезол : формальдегид 1:1,05 в присутствии 25%-ного раствора 1Ш4ОН. Состав смеси крезолов: 40% ле-крезола; 8,3% о-крезола. Температура вальцевания 80—120 °С. |

Влияние размера частиц наполнителя существенно сказывается на свойствах пресс-масс. В табл. 3.8 приведены свойства пресс-масс, полученных в одинаковых условиях и с одинаковым количеством наполнителя — древесной муки с разным размером частиц. Из данных таблицы видно, что механические свойства пресс-масс с уменьшением размеров частиц древесной муки ухудшается, хотя и незначительно. Однако при этом качество поверхности пресс-изделий улучшается. Кроме того, древесная мука тонкого помола равномернее смешивается с компонентами пресс - масс.

Влияние условий изготовления. На свойства пресс-масс большое влияние оказывает температура вальцевания. В табл. 3.9 показано, как влияет температура вальцевания на физико-механические свойства фенольных пресс-масс с древесной мукой в качестве наполнителя. Повышение температуры вальцевания приводит к увеличению механической прочности и теплостойкости. При этом, однако, следует принимать во внимание, что повышение температуры вальцевания влечет за собой уменьшение текучести пресс-масс.

В табл. 3.10 показано, как Изменяются свойства пресс-масс в зависимости от продолжительности вальцевания.

Чем больше продолжительность вальцевания, тем выше степень поликонденсации смолы в пресс-массе, что приводит к улучшению механических свойств и повышению теплостойкости.

|

Таблица 3.8. Влияние размера частиц древесной муки на физико-механические свойства пресс-масс

|

|

Таблица 3.9. Влияние температуры вальцевания на физико-механические свойства пресс-масс

|

Таблица ЗЛО. Влияние продолжительности вальцевания на физико-механические свойства пресс-масс

|

Показатели |

Продолжительность вальцевания, мин |

||

|

1 |

2 |

2,5 |

|

|

Прочность при изгибе, кгс/см2 |

701 |

784 |

824 |

|

Ударная вязкость с надрезом, кгс • см/см2 |

2,5 |

2,6 |

2,7 |

|

Теплостойкость по Мартенсу, °С |

124 |

142 |

142 |

|

Водопоглощение через 4 сут, мг |

163 |

160 |

115 |

Таким образом, физико-механические показатели пресс-масс улучшаются как с повышением температуры, так и с увеличением продолжительности вальцевания. Температуру вальцевания нельзя произвольно повышать, а продолжительность удлинять, так как слишком «твердую» пресс-массу трудно перерабатывать.

Время и температура вальцевания оказывают существенное влияние на диэлектрические свойства пресс-масс, так как электроизоляционные показатели зависят от содержания летучих компонентов, действующих как электролиты. При повышенной температуре или более длительном времени вальцевания значительные количества этих компонентов, в частности воды и свободных фенолов, удаляются, в результате чего улучшаются диэлектрические показатели.

Влияние условий эксплуатации. Свойства фенольных пластмасс могут изменяться в зависимости от состава, качества и формы исходных компонентов и условий переработки. Ввиду разнообразия факторов, влияющих на свойства пресс-масс, для каждого типа пресс-масс установлены минимальные показатели, которые достигаются при правильной переработке. Эти показатели приведены в Государственном стандарте ГДР (см. табл. 3.13). Естественно, что фактические свойства пресс-масс в упомянутом стандарте не отражены.

Свойства готового пресс-изделия не остаются постоянными, а изменяются во времени под влиянием температуры, атмосферных воздействий и нагрузок. Указанное факторы влияют также и на размеры пресс-изделий. Сведения об изменениях свойств пресс - изделий под влиянием различных внешних факторов представляют особый интерес для потребителей полимерных материалов.

Опубликовано в

Опубликовано в