Комплектование и основные узлы сварочных автоматов

21 мая, 2016

21 мая, 2016  Oleg Maloletnikov

Oleg Maloletnikov Сварочные автоматы комплектуются из следующих основных узлов; сварочной головки, тележки, пульта управления, аппаратного шкафа, кассет со сварочной проволокой.

Основными элементами сварочной головки являются механизм подачи проволоки, подающие ролики, токоподводящий мундштук и устройства дія установочных перемещений головки.

Механизм подачи состоит из электродвигателя и редуктора. При использовании электродвигателей переменного тока применяют регулируемые редукторы. Электродвигатели постоянного тока могут работать в сочетании с нерегулируемыми редукторами. Подающие ролики расположены на выходных валах редуктора. Их назначение — стабильная подача сварочной проволоки без про

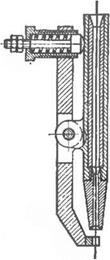

скальзывания. Обычно это достигается при использовании двух пар подающих роликов. К корпусу редуктора крепится токоведущий мундштук для обеспечения электрического контакта и направления проволоки в сварочную ванну. Мундштук должен обеспечивать минимальное блуждание торна электрода относительно сварочной ванны. Для этого иногда на головку перед мундштуком устанавливают роликовый правильный механизм для правки проволоки. Кроме того, в мундштуке должен обеспечиваться надежный электрический контакт со сварочной проволокой. Конструкции мундштуков различны в зависимости от способа сварки, диаметра и жесткости проволоки. Для сварки электродной проволокой большого диаметра (3—5 мм) наибольшее распространение получили мундштуки с роликовым скользящим контактом. При использовании проволок меньшего диаметра (0,Ь—2,5 мм) применяют трубчатые мундштуки. Скользящий контакт поддерживается за счет сменных наконечников мундштука. Применяют также мундштуки колодочного типа, состоящие из двух подпружиненных колодок, и мундштуки сапожкового типа (рис. 11.2).

|

|

Конструкция подвески сварочной головки должна обеспечивать возможность ее установочных перемещений: вертикальное —для установления необходимого вылета электрода или угла наклона его

относительно свариваемого стыка; поперечное—для установки торца электрода по центру стыка в начале и корректировки его в процессе сварки.

Тележка предназначена для перемещения головки вдоль свариваемого стыка. В большинстве автоматов тележка выполняет роль базового элемента. На ее корпусе устанавливают сварочную головку, кассету для проволоки и пульт управления автоматом. Тележка должна обеспечивать плавность хода в широком диапазоне скоростей сварки. Различают тележки тракторного и кареточного типов. Тележка тракторного типа перемещается с помощью бегунковых колес либо по направляющим рельсам, либо непосредственно по свариваемому изделию. Тележка кареточного типа перемещается только по направляющим стапеля или устройства крепления самого автомата; Конструкция направляющих элементов зависит от формы свариваемого стыка. Для сварки продольных прямолинейных швов часто применяют консольные направляющие. Автоматы консольного типа универсальны. Их можно использовать и для сварки поворотных кольцевых швов. Применяются также направляющие портального типа, смещенные относительно изделия и установленные непосредственно на приспособлениях с закрепленными в них изделиями. В автоматах для сварки неповоротных кольцевых стыков каретка перемещается по направляющим, имеющим форму окружности. Для перемещения каретки применяют механизмы с бегун- ковыми колесами, зубчатыми рейками, ходовыми винтами. Тележки автоматов перемещаются с помощью электродвигателей через редуктор. В автоматах с электроприводом постоянного тока скорость перемещения тележки регулируется изменением частоты вращения двигателя. В приводах переменного тока настройку скорости тележки осуществляют сменными шестернями в редукторе.

В зависимости от способов сварки сварочные автоматы могут снабжаться дополнительными устройствами. Так, при сварке под флюсом сварочные автоматы имеют специальную флюсовую аппаратуру, предназначенную для подачи флюса в зону сварки, удержания его на поверхности шва во время сварки и уборки его по окончании процесса. Такие устройства выполняются в виде съемных бункеров, в которые флюс засыпается и подается самотеком в место сварки в ходе выполнения сварного шва. Иногда применяют специальные флюсоподающие и убирающие аппараты, работающие с помощью сжатого воздуха.

В автоматах для сварки в защитных газах вместо обычного токоподводящего мундштука используется специальная сварочная горелка, в которой помимо токоподвода имеются устройства для подачи защитного газа в зону сварки и принудительного охлаждения горелки от перегрева.

Устойчивый процесс сварки и хорошее качество сварных швов обеспечиваются при оптимально выбранных - параметрах режима сварки. К основным параметрам режима относят напряжение дуги, силу сварочного тока и скорость сварки. Эти параметры необходимо не только правильно установить, но и поддерживать их неизменно постоянными в процессе сварки. Наиболее часто подвержено изменениям напряжение дуги, находящееся в прямой зависимости от се длины. При сварке плавящимся электродом постоянство длины дуги обеспечивается при равенстве скорости подачи электродной проволоки V, в зону сварки и скорости ее расплавления К: К ~ К - Если К > К, то произойдет уменьшение длины душ и может возникнуть короткое замыкание электрода с изделием. Если Уэ< Уп, го дуга удлиняется вплоть до обрыва и прекращения процесса. Нарушение равенства скоростей происходит по ряду причин: колебания напряжения в сети, наличие волнистости и неровностей, свариваемых поверхностей деталей, неравномерность подачи электродной проволоки за счет пробуксовывания в подающих роликах, наличие прихваток по длине свариваемых кромок, воздействие магнитного дутья, отклоняющего дугу, и т. д. Сварочная головка автомата реагирует на эти нарушения и восстанавливает нормальную (заданную) длину дуги.

В применяемых сварочных автоматах используют два принципа регулирования дуги по напряжению: саморегулирование дуги при постоянной скорости подачи элект^юда; принудительное регулирование, при котором скорость подачи электрода автоматически изменяется в зависимости от напряжения дути.

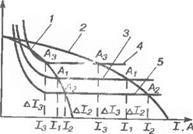

Принцип саморегулирования дуги основан на изменении скорости плавления электрода в зависимости от изменения силы сварочного тока (рис. 11.3). При пересечении вольтамперных характеристик источ ника и дуги процесс устойчивого горения происходит в точке А. При и в возрастании длины дуги статическая характеристика дуги поднимается и процесс горения переместится в точку А3. При этом напряжение дуги растет, а сила сварочного тока уменьшится до значения /3. Так как скорость плавления электрода находится в прямой зависимости

Принцип саморегулирования дуги основан на изменении скорости плавления электрода в зависимости от изменения силы сварочного тока (рис. 11.3). При пересечении вольтамперных характеристик источ ника и дуги процесс устойчивого горения происходит в точке А. При и в возрастании длины дуги статическая характеристика дуги поднимается и процесс горения переместится в точку А3. При этом напряжение дуги растет, а сила сварочного тока уменьшится до значения /3. Так как скорость плавления электрода находится в прямой зависимости

от силы тока, то она умень - р и ^ '';3' °“ма“PW»

’ НОИ дуги-

ШИТСЯ. При ПОСТОЯННОЙ СКО - / 2 — текшие характеристики источника. ?. 4, рости подачи электродной 5 — статические характеристики луги

проволоки длина дуги, а следовательно, и ее напряжение будут уменьшаться до первоначально заданного значения, пока не восстановится равновесие: К, = К - И, наоборот, при уменьшении длины дуги статическая характеристика ее опустится ниже и процесс перейдет в тонку Аъ сила тока возрастет до значения 12. Электрод будет плавиться быстрее, длина дуги будет увеличиваться, и равновесие (К= К) вновь восстановится. На основе принципа саморегулирования дуги разработан ряд сварочных автоматов, работающих с постоянной, не зависящей от напряжения дуги скоростью подачи электродной проволоки. В автоматах, работающих по этому принципу, для питания дуги следует применять источники питания дуги с пологопадающей внешней характеристикой. Чем более полога характеристика, тем в больших пределах изменения силы сварочного тока при отклонениях длины дуги и тем более интенсивно будет происходить процесс саморегулирования. Автоматы с постоянной скоростью подачи проволоки отличаются более простым устройством и надежны при работе

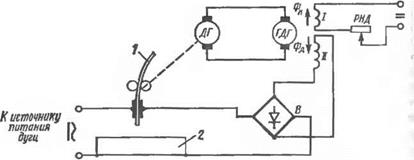

нован на изменении скорости подачи электродной проволоки в зависимости от напряжения на дуге. Если по какой-либо причине длина дута возрастает, та возрастает и напряжение дуги. Двигатель привода подачи электродной проволоки начнет вращаться быстрее, увеличивая скорость подачи. Длина дуги, а следовательно, и ее напряжение восстановятся до первоначального значения. И, наоборот, при уменьшении длины дуги скорость подачи замедляется и параметры дути вновь восстанавливаются. Равенство скоростей Vt — Vn обеспечивается изменением скорости подачи электродной проволоки. На рис. 11.4 показана упрощенная схема автоматического регулирования параметров дуги сварочного автомата АДС - 1000. Электродвигатель (ДГ) подающего механизма сварочной головки питается постоянным током от специального генератора

|

F и с. 11.4. Электрическая схема автоматическою регулирования дути |

(ГДГ), имеющего две обмотки возбуждения, включенные встречно. Независимая обмотка / питается от постороннего источника тока и создает постоянный, независимый от напряжения дуги магнитный поток Фн. Обмотка II генератора через выпрямитель (В) подключена к дуге и создает переменный, зависимый от напряжения дуги магнитный поток Фр всегда больше магнитного потока Фн. Получим результирующий магнитный поток Фр,., = Фд — Фн. Генератор (ГДГ) будет подавать на якорь двигателя (ДГ) напряжение такой полярности и значения, что двигатель вращается в направлении подачи проволоки в зону сварки со скоростью, поддерживающей постоянную д лину и напряжение дуги. Предварительно нужное напряжение дуги задается потенциометром (РИД) в цепи независимой обмотки. При холостом ходе магнитный поток Фп будет максимальным. Максимальным будет и результирующий магнитный поток Фрп. Двигатель головки с большой скоростью будет подавать электрод вниз. При коротком замыкании электрода с изделием напряжение между ними станет равным нулю, магнитный поток в дуговой обмотке исчезнет и результирующий поток Фр,, = - Фн. Это значит, что на якорь двигателя (ДГ) головки будет подано напряжение противоположной полярности и двигатель начнет вращаться в сторону подъема электродной проволоки вверх. Возбудится электрическая дуга. С увеличением длины дуги ее напряжение будет возрастать, также будет возрастать и магнитный поток Ф;1. При определенном напряжении дуги магнитные потоки Фл и Фи сравняются, электродвигатель остановится. По мере плавления электродной проволоки напряжение дуги будет продолжать возрастать, магнитный поток Фд станет больше магнитного потока Фн, полярность поменяется и двигатель головки снова начнет подавать проволоку вниз, в зону горения дуги.

Если по каким-либо причинам дуга укоротится, то ее напряжение снизится, вследствие чего уменьшатся результирующий магнитный поток и напряжение генератора (ГДГ). Напряжение дуга, а следовательно, и напряжение, подаваемое на якорь двигателя головки, уменьшатся. Электродвигатель начнет вращаться медленнее, скорость подачи электродной проволоки уменьшится, и длина дуги, а следовательно, и ее напряжение будут возрастать до первоначально заданных потенциометром (РИД) значений. Таким обра - юм, восстановится равенство скоростей: К, = Vlr И, наоборот, если по каким-либо причинам длина дуги возрастет, напряжение дуги также возрастет, увеличится магнитный поток Фд, а следовательно, и магнитный поток Фрез. Это приведет к увеличению напряжения,- подаваемого на якорь двигателя головки, который увеличит обороты и будет с большей скоростью подавать проволоку в зону сварки. Нарушенное равновесие К = К будет опять восстановлено. Таким об|Х13ом,' скорость подачи электрода зависит от напряжения дуги,

т. е. от ее длины. Эта схема обеспечивает не только поддержание устойчивого горения дуги, но и автомати веское зажигание ее в начале процесса сварки.

В автоматах для сварки вольфрамовым электродом регулирующим воздействием служит принудительное восстановление ранее заданного (опорного) напряжения дуги. Это осуществляется изменением длины дугового промежутка путем перемещения электрода по высоте. При возрастании напряжения дуги электрод автоматически опускается, и, наоборот, при уменьшении дугового напряжения электрод поднимается. С этой целью сварочные головки оснащаются специальной автоматической системой стабилизации дугового напряжения.

Опубликовано в

Опубликовано в