КОЭФФИЦИЕНТЫ ТРЕНИЯ В КОНИЧЕСКИХ СОЕДИНЕНИЯХ, СОБРАННЫХ МЕХАНИЧЕСКИМ СПОСОБОМ

28 января, 2013

28 января, 2013  admin

admin В литературе приводятся результаты исследований конических соединений на образцах с конусностью /С= = 1 :50 со средним посадочным диаметром DcР=41 мм. Валы образцов изготовляли из стали 48, закаленной до

HRC 59... 63, втулки — из литейного чугуна НВ 1200... 1700 Н/мм2. Сопрягаемые поверхности валов шлифовали, а отверстия втулок растачивали, затем развертывали ручной разверткой. Точность исполнения конусов контролировали методом красок.

Значения коэффициентов трения при запрессовке деталей с обезжиренными поверхностями мало отличались от коэффициентов трения при слабо смазанных растительным маслом поверхностях. С ростом давлений коэффициенты трения резко снижались — fp=0,35 при Р= 10 МПа, = 0,12 при р=50 МПа. Коэффициенты трения при круговом сдвиге оказались меньше (fKР= = 0,12) и практически не зависели от давлений.

В опытах А. Г. Рохлина на образцах dcp=305 мм и К= 1 :5 при давлениях до 85 МПа коэффициенты трения практически не изменялись (табл. 2.6). Для стальных сопрягаемых пар выявлено значительное влияние состояния поверхности на величину коэффициента трения. Наибольшие их значения получены при шабровке. При первой запрессовке образцов, сопрягаемые поверхности которых обработаны резцом (Ra=5—10 мкм), коэффициенты трения резко снизились вследствие скопления в круговых впадинах микропрофиля масла под высоким давлением. В парах латунь—сталь подобного явления не наблюдалось.

Влияние смазки на прочность конического прессового соединения исследовано Н. Г. Рохлиным на образцах

Таблица 2.6

Характеристика сопрягаемых деталей

Материал: втулки — сталь 35; вала — сталь 35ХМ Шабровка (Ra < 2,5 мкм) Сборка со смазкой То же. Сборка насухо Шабровка (Ra < 2,5 мкм), имеется шпоночный паз. Сборка со смазкой

Точение (Ra = 5 . . .10 мкм). Сборка со смазкой

То же. После выглаживания гребешков обработки при повторных сборках

0,152 0,162 0,159

0,050—0,020 0,120—0,178

С dcp=120 мм и конусностью 1:15. Сопрягаемые пары обрабатывали точением с последующей полировкой до /?а=0,63...1,25 мкм. Механическую запрессовку осуществляли насухо и с применением масел: швейного с вязкостью v5o° = 8mm2/c, индустриального 12 с vso° =12 мм2/с, турбинного с V50" =22 мм2/с, машинного с =50 мм2/с, авиационного МС-20 с vso° =75 мм2/с и касторового С V50" =90 мм2/с.

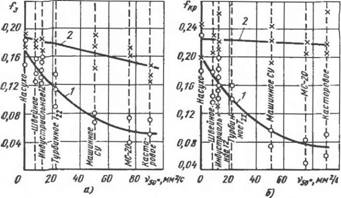

Коэффициенты трения для стальных сопрягаемых пар при запрессовке и в момент кругового сдвига представлены на рис. 2.6. В случае запрессовки соединений с маслами малой вязкости (до VsoO=22 мм2/с) большая часть масла выжимается с поверхностей сопряжения и коэффициенты трения по отношению к запрессовке насухо незначительно снижаются с f3=0,15... 185 и fKР= =0,18.-0,23 до /з=0,11 ...0,16 и /кр=0,14... 0,18. Вязкие масла (авиационное и касторовое) с сопрягаемых поверхностей выжимаются в меньшей степени, в результате чего коэффициенты трения резко снижаются до /з=0,039... 0,073 и /КР=0,05 ... 0,08.

При нанесении на охватываемые поверхности испытанных ранее образцов осевых рисок глубиною 0,02— 0,05 мм через каждые 30° по окружности обеспечивается хорошее удаление масел из зон контакта. В этом случае в сравнении с запрессовкой без смазки (см.

|

Рис. 2.6. Влияние вязкости масел на коэффициенты трения при запрессовке (я) и круговом сдвиге (б) в случаях нанесення рисок (2) И прн их отсутствии (1) |

Рис. 2.6) прочность соединений снижается незначительно.

В целом величины коэффициентов трения при круговом смещении превосходят значения коэффициентов трения при запрессовке на 20—30%. При прочих равных условиях коэффициенты трения в конических сопряжениях при распрессовке соответствуют предельным значениям в цилиндрических соединениях, а при запрессовке и провороте на 10—30% выше.

Опубликовано в

Опубликовано в