Классификация металлических отходов

21 мая, 2013

21 мая, 2013  admin

admin Большое количество видов отходов металлов и разнообразие технологий их переработки как вторичного сырья определяют необходимость четкой их классификации.

Классификация отходов черных металлов возможна по следующим признакам:

• сферам образования лома в процессе кругооборота металла в экономике;

• характеристикам лома с точки зрения необходимости его подготовки;

• направлениям использования лома в металлургическом производстве.

Наибольшее распространение получила классификация п зависимости от характеристик лома, определяющих возможности и направления его подготовки к переработке (исходное состояние, степень однородности, вещественный и химический состаи, размеры, масса и форма куска и др.).

Поскольку количество марок металлов с различным химическим составом постоянно растет, то появляется необходимость все более глубокой классификации отходов, которая позволяет рассортировывать их, достигая наиболее полноценного использования.

Классификация отходов черных металлов в нашей стране производится согласно требованиям ГОСТ 278—86. В соответствии с ней отходы черных металлов в зависимости от содержания углерода подразделяются на два класса: стальной лом и отходы стали, а также чугунный лом и отходы чугуна. Стальные отходы содержа! менее 2 % углерода, а чугунные — более 2 % углерода. Кроме того, существуют внеклассовые отходы с неопределенным содержанием углерода.

Внутри этих классов отходы в зависимости от наличия легирующих элементов подразделяются на углеродистые и легированные.

Далее по показателям качества отходы черных металлов подразделяются на 25 видов. Наконец, по содержанию легирующих элементов отходы делятся на 67 групп, в том числе 61 группа лома и отходов легированных сталей (группы Б1—Б61) и 6 групп лома и отходов легированных чугунов (группы Б62—Б67). Помимо этого есть группа легированных сталей, которые по своему химсоставу не относятся ни к одной из упомянутых 67 групп.

Стандартом регламентируются товарный вид отходов (брикеты, пакеты, шихтовые слитки, стружка, лом и т. д.), максимально допустимые габариты и масса кусков, брикетов и пакетов, а также ограничивается содержание посторонних безвредных примесей (для разных видов — различное, но не более 5 %).

К качеству лома предъявляются высокие требования, обусловленные способом последующего переплава металла. При выплавке стали в мартеновских печах наиболее важна физическая характеристика лома, т. к. продолжительность загрузки и плавления, от которых зависит производительность мартеновских печей, определяется размерами и насыпной плотностью металлолома.

При переплаве лома в кислородных конвертерах и дуговых печах эти характеристики лома не имеют существенного значения, г, к. печи более удобны для загрузки. Производительность таких печей Гюльше зависит от его химической однородности и близости по составу к выплавляемым маркам стали.

Литейное производство предъявляет высокие требования и к габаритам и к химическому составу лома. Низкокачественный лом используется только в доменном производстве.

Металлолом для сталеплавильного производства должен иметь насыпную плотность не менее 1300—1500 кг/м3. Тяжеловесный металлолом в зависимости от интенсивности продувки печи должен иметь толщину кусков не более 250—350 мм, размеры макетов не должны превышать 1050x750x2000 мм, а масса пакетов не должна быть менее 40 кг. Конвертерный способ не допускает переплава стружки из-за ее высокого угара.

В дуговых электропечах может переплавляться металлолом в ииде пакетов с размерами не более 500x500x600 мм с насыпной плотностью не менее 2500 кг/м3. Дробленый лом должен иметь пасыпную плотность не менее 800—900 кг/м3.

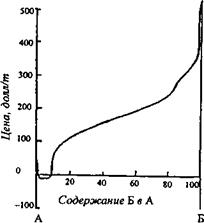

Независимо от способа переплава лом черных металлов не должен содержать цветных металлов. Даже небольшое количество примесей может сделать металлолом непригодным для дальнейшего использования. Так, при содержании меди 0,02 % ценность сгального лома в США ниже стоимости транспортировки (рис. 7.1), рост цены на металлолом при увеличении содержания меди более 9 % связан уже с более высокой ценой на медь по сравнению с железом и экономической целесообразностью ее извлечения при таком содержании.

Классификация отходов цветных металлов производится по физическим, химическим свойствам и качеству. Отходы цветных металлов и сплавов делят на классы, группы и сорта. В соот- иетствии с ГОСТ 1639—78 “Лом и отходы цветных металлов и сплавов. Общие технические условия” отходы цветных металлов подразделяются на 15 классов. Класс объединяет отходы по физическим признакам. В зависимости от химического состава классы делятся на группы. Группа объединяет отходы по химических признакам. Для различных видов металла количество групп различно; каждая первая группа представляет собой технически чистый металл, а каждая последняя — низкокачественные отходы.

Группы подразделяют на сорта, характеризующие качественные признаки лома и отходом содержание металла, степень разделки, габариты, засорен ность.

Масса пакетов, пачек или стопок отходов цветных металлов не должна превышать: дли алюминия и алюминиевых сплавов 150 кг, для металлов и

Масса пакетов, пачек или стопок отходов цветных металлов не должна превышать: дли алюминия и алюминиевых сплавов 150 кг, для металлов и

Рис. 7.1. Влияние меди на ценность отходов черных металлов

Сплавов других видов 250 кг. Масса отдельных кусков для всех металлов и сплавов должна быть не более 100 кг, размеры — не более 600x600x1500 мм.

Отходы цветных металлов, не отвечающие требованиям к сортам основных групп, но направляемые на переработку, относятся к низкокачественным. Максимальные размеры отдельных кусков низкокачественных отходов не должны превышать 1000х 1000x2000 мм.

В настоящее время 95 % заготавливаемых отходов цветных металлов составляют алюминий, медь, свинец, цинк и их сплавы. Остальная часть заготавливаемых лома и отходов представлена титаном, никелем, магнием, оловом, вольфрамом, кадмием, кобальтом, молибденом, ртутью или их сплавами.

Эффективность использования вторичных металлов связана с их подготовкой и переработкой. Для получения качественных металлов и сплавов они должны быть подвергнуты первичной обработке, под которой понимается совокупность процессов сортировки, разделки, пиротехнического контроля (для лома цветных металлов) и приведения лома и отходов к соответствующим массе и размерам. К сожалению, уровень подготовки сдаваемого металлолома далек от требований, в результате чего, например, свыше 60 % заготавливаемых лома и отходов цветных металлов сдается как низкокачественное сырье.

Опубликовано в

Опубликовано в