Катодное электроосаждение

8 октября, 2013

8 октября, 2013  admin

admin Катодное электроосаждение применяют прежде всего при окрашивании автомобилей, однако этот метод можно использовать для отделки любых металлических изделий. Покрытия катодного электроосаждения несколько дороже, чем анодного, но превосходят их по коррозионно-защитным свойствам.

Состав грунтовок катодного электроосаждения

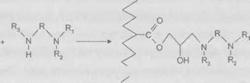

Лакокрасочные материалы катодного электроосаждения по своей природе существенно отличаются от материалов анодного осаждения. Для их получения в основном применяют эпоксидные смолы, хорошо зарекомендовавшие себя в покрытиях антикоррозионного назначения. Для придания эластичности смолы модифицируют, вводя в них полиэфирные, алкилфенольные и другие группы. Функциональность смол также повышают за счет введения ОН - и NH-групп, для чего эпоксидные смолы обрабатывают аминоалканолами (N-мети - лэтаноламин, диэтаноламин) и полиаминами (дипропилентриамин), первичные аминогруппы которых блокированы кетонами (кетиминами), поэтому присоединяться к ним могут только вторичные аминогруппы. Полученный таким образом аддукт представляет собой амин, который можно нейтрализовать органическими кислотами. В результате этих процессов получают водорастворимый пленкообразователь. Агентами нейтрализации обычно служат уксусная, молочная или муравьиная кислоты. Структура молекулы нейтрализованного эпоксидного пленкообразователя пред-ставлена на рис. 3.25.

Наличие ОН - и ЫН-групп в пленкообразователе обуславливает его химическое превращение в трехмерное состояние, протекающее при нагревании. Но оптимальный вариант их отверждения - применение в качестве отвердителей блокированных изоцианатов. Этот способ получил наибольшее промышленное применение. Реакция отверждения изоцианатами, как известно, катализируются щелочами. Поэтому модифицированные эпоксидные смолы, обладающие основными свойствами, активно взаимодействуют с блокированными изоцианатами в момент их деблокирования. Блокированные изоцианаты не растворяются в воде. Однако они хорошо совмещаются с модифицированными эпоксидными смолами и при возникновении свободных изоцианатных групп быстро отверждают их.

Из полиизоцианатов чаще всего применяют ТДИ-, МДИ-аддукты и МДИ-гомологи. Блокирующими агентами для них служат высшие спирты (предпочтительно 2-этилгек - санол) и моноэфиры этиленгликоля. В рецептуры составов, как правило, вводят катализаторы отверждения, обычно дибутилоксид олова, реже - органические соли висмута.

Материал, полученный на основе нейтрализованной модифицированной эпоксидной смолы, пригоден для электроосаждения (это составная часть ванн), но его нельзя использовать для диспергирования пигментов. Для этого получают другой пленкообра - зователь, состоящий из более низкомолекулярной эпоксидной смолы и четвертичного аммониевого основания. Пигментная паста, содержащая этот аддукт, пигменты (диокно он ОН 9Н он он

^н-уУ-о--^"^—I-о—|—V ч-0~^^

|

О II .С, |

![]() НО он

НО он

О

II

Сн Т /с-^о

Сн, 5 сн, о

Рис. 3.25. Строение эпоксидного пленкообразователя, применяемого в материалах катодного элекгроосаждения

Сид титана, сажа), наполнители (каолин) и функциональные добавки, представляет собой второй состав, который в смеси с первым (водной дисперсией нейтрализованной эпоксидной смолы) загружают в ванну катодного электроосаждения.

Модифицированные эпоксидные смолы - основной, но не единственный вид плен - кообразователей для лакокрасочных материалов катодного электроосаждения. Заслуживают внимания также катодно-стабилизированные пленкообразователи, получаемые по реакции фенолов (в том числе бисфенола А) с формальдегидом и вторичными аминами или аминоспиртами. Эти продукты могут отверждаться как с помощью фенольных смол, так и с использованием блокированных полиизоцианатов.

Другие подобные пленкообразователи получают на основе акриловых смол, содержащих третичные аминогруппы (например, диметиламиноэтилметакрилата). Пленкообразователи акрилового типа также получают по полимеранапогичным реакциям. При этом используют эпоксиакриловые смолы и к ним присоединяют третичные или вторичные полиамины, после чего проводят нейтрализацию кислотами (рис. 3.26).

|

О |

|

О |

|

.о |

|

Эпоксиакриловых смол |

|

,/~7 |

|

"> "> сополимеров ма- Леинового ангид- Рис. 3.26. Реакция получения катионных водоразбавляемых пленкообразователей из РиДа> которые, как |

|

Же катодно-активные пленкообразо - ватели на основе |

|

Известно, могут вступать в реак- |

|

Применяют так- |

![]()

Цию с третичными и вторичными диаминами с образованием имидов, становящихся после нейтрализации водорастворимыми.

Пленкообразователи на основе акриловых смол, как правило, комбинируют с ами - носмолами. На их основе получают однослойные покрытия, используемые в качестве грунта под покрытия из других материалов, например эпоксидных.

Несмотря на принципиальные различия применяемых материалов в процессах катодного и анодного электроосаждения имеется много общего.

Катионоактивные пленкообразователи, так же как и анионоактивные, в водных растворах диссоциируют на ионы. Но при нанесении материала методом катодного электроосаждения их направление в электрополе иное: поликатионы движутся к отрицательно заряженному изделию - катоду. На катоде в результате электрохимических реакций восстановления воды образуются молекулярный водород, который улетучивается из ванны, и гидроксил-ионы, взаимодействующие с катионами пленкообразовате - ля и преобразующие его в амин. Аминогруппы делают пленкообразователь недостаточно гидрофильным, что вызывает его коагуляцию и приводит к образованию пленки на катоде (изделии).

На аноде вода за счет электрохимического окисления образует молекулярный кислород, который выделяется из ванны, и протоны, взаимодействующие с агентами нейтрализации с образованием кислотных ионов, движущихся к аноду. Кроме того, на аноде металлы могут окисляться, переходить в ионы и снова восстанавливаться на катоде (реакции на электродах приведены на рис. 3.27).

Ниже приведены примеры лакокрасочных составов, применяемых для катодного нанесения.

Грунтовка для окрашивания автомобилей [17 - 23] состоит из нейтрализованной водной дисперсии пленкообразователя и обводненной пигментной пасты, которые в определенном соотношении дозируют в ванну электроосаждения.

Пигментная паста [17,18] представляет собой дисперсию пигментов и наполнителя в растворе пленкообразователя, нейтрализованного уксусной кислотой. В качестве пигментов применяют диоксид титана, сажу, каолин и основной карбонат свинца. В пасту добавляют дибутилоксид олова в качестве катализатора отверждения. Рецептура приведена в табл. 3.25.

|

Таблица 3.25 Рецептура пигментной пасты для грунтовки катодного электроосаждения

|

|

Примечание. 1 - дисперсионная смесь [17], состоящая из эпоксидной смолы на основе бисфенола А, диглицидилового эфира пропиленгликоля, N-метилэтаноламина, N. N-диметиламинопропиламина; 4 - Raven 410 (Columbian); 5 - BSWL 202 (Chemag); 6 - China Clay ASP 200 (Langer); 7 - Titandioxid R 900 (DuPont). |

Пигменты и катализатор предварительно смешивают с раствором пленкообразова - теля, уксусной кислотой и обессоленной водой, затем диспергируют в аппарате с мешалкой до требуемого размера частиц (12 мкм). После установления необходимой массовой доли нелетучих веществ и значения pH данная пигментная паста считается готовой для использования.

|

2 Н20 |

|

Fe |

|

4 Н20 + 4© |

|

Fe |

|

R* L ~N~~ |

|

H20 |

|

VVWWf^- |

|

Рис. 3.27. Реакции на электродах при катодном электроосаждении |

|

Пленкообразователь грунтовочного состава [21] содержит модифицированную эпоксидную смолу [18], отверди - тель [19], алкилфениловый эфир полипропиленгликоля и пеногаситель [20]. Отвердите- лем служит смесь ТДИ и ГМДИ в виде 70%-ного раствора в метилизобутилкетоне (МИБК) (рис. 3.28). В качестве средства нейтрализации состав содержит уксусную кислоту. После перемешивания растворитель (МИБК, изо-бутанол) по возможности полностью удаляется вакуумной дистилляцией. |

|

Реакции на аноде ------- ► 4 Н* + |

|

2H2t + 4 OH“ |

|

Реакции на катоде |

|

R‘ V і R" |

|

Fe2+ + 2© |

|

02t + 4 © |

|

Fe2* + 2© |

Массовая доля нелетучих веществ регулируется обессоленной водой. Рецептура пленкообразующей части (дисперсии) приведена в табл. 3.26.

Таблица 3.26

Рецептура пленкообразующей части (дисперсии) для катодного электроосаждения

NH—C |

|

Рис. 3.28. Отвердители для грунтовочного состава катодного нанесения |

![]()

0

О /‘Н-С*

0'С^НИ~^Г~СИ3 У NH—С

С _/=Ч_ о

Ж~_уснз

Отвердитель на основе ТМП, ТДИ и изопропилгликоля как блокирующего агента

WY^AaaaYw

0 O^N^O

Отвердитель на основе

Изоциануратгримера ГМДИ

И дибутиламина как

Блокирующего агента

NVNA/

Примечание. 1 - модифицированная эпоксидная смола [19], состоящая из эпоксидной смолы на основе бисфенола А, додецилфенола, диэта - ноламина и 1Ч, М-диметиламинопропи - ламина; 2 - сшивающий агент ТДИ, состоящий из ТДИ, триметилолпропана, блокированный пропиленглико - лем; 3 - сшивающий агент ГМДИ (70% в МИБК) из ГМДИ-изоцоциану - рат-тримера, блокированный дибу - тиламином; 4 - Plastilit 3060 (BASF AG); 5 - Surfynol 104 (Air Products). Дисперсию путем вакуумной дистилляции освобождают от растворителя и разбавляют водой до сухого остатка 35%. Средняя плотность составляет 1,26.

Готовая к применению грунтовка для катодного электроосаждения состоит из обессоленной воды, дополни-

Тельного количества уксусной кислоты, пленкообразующей дисперсии и пигментной пасты. Ее рецептура приведена в табл. 3.27.

Таблица 3.27

Полная рецептура грунтовочного состава ванны для катодного электроосаждения

|

№ |

Вещество |

Массовая доля сухого вещества, % |

Плотность, Г/см3 |

Массовое содержание, % |

|

Ванна для катодного электроосаждения |

||||

|

1 |

Обессоленная вода |

45,90 |

||

|

2 |

Уксусная кислота (10%-ная в воде) |

0,10 |

||

|

3 |

Дисперсия катодного электроосаждения |

15,05 |

1,26 |

43,0 |

|

(35%-ная в воде) |

||||

|

Пигментная паста |

(6,60) |

11,0 |

||

|

Пленкообразователь |

1,43 |

1,30 |

||

|

Пигменты |

5,17 |

|||

|

Итого: |

21,65 |

100,0 |

|

Примечание. 3 - дисперсия для катодного электроосаждения (35%-ная в обессоленной воде) [22], табл. 3.26; 4 - пигментная паста [18], табл. 3.25. |

Значение pH необходимо поддерживать равным (6,0 + 0,3), регулируя его разбавленной уксусной кислотой; массовая доля нелетучих веществ (=20%) регулируется добавлением обессоленной воды. При испытании грунтовку наносят на цинк-фосфатиро- ванную поверхность стали. Осаждение проводят в течение 2 мин при напряжении 300 В, после чего изделия хорошо промывают под струей воды. Покрытие отверждают в течение 20 мин при 160°С. Толщина сухой пленки =25 мкм. Растекание составляет 1 - 5, вытяжка по Эриксену > 7,0 мм, адгезия методом решетчатых надрезов - 0.

Степень пигментирования П / Пл = 5,17 : (15,05 + 1,43) = 0,31 :1; массовое содержание пигмента в пигментной пасте - 44,53%, в готовой к применению грунтовке - 5,17%.

0,058 / 2,1 + 0,557 / 6,4 + 0,748 / 2,6 + 3,37 / 4,1

ОКП =----------------------------------------------------------------------------------------- • 100% = 9%

0,058/2,1+0,557/6,4+0,748/2,6+3,771/4,1+15,05/1,26+1,43/1,3

Опубликовано в

Опубликовано в