Как сделать рукоять

14 октября, 2013

14 октября, 2013  admin

admin Я использую скандинавские лезвия. Лезвие заканчивается штырем, на который собственно насаживается рукоять. Я не знаю как правильно его называть. Мне нравится слово "хвост". Что бы сделать деревянную рукоять в простейшем случае надо взять кусок дерева размером с предполагаемую рукоять, высверлить в нем отверстие и расширить его надфилем под хвост лезвия. Работа не очень приятная -

тонкое длинное сверло плохо выдерживает направление и выходит с другой стороны заготовки не совсем по центру, что в общем то не очень страшно - все равно отверстие под хвост лезвия должно быть прямоугольное и надфилем можно поправить отклонение отверстия от центра рукояти если оно не очень сильное. Кроме того, надо брать достаточно большой кусок дерева и обтачивать его потом так, что бы

проделанное отверстие оказалось по центру. Что бы уменьшить отклонение я сперва высверливаю отверстие коротким сверлом (менее отклоняющимся), это отверстие будет направляющим для длинного сверла.

Другое дело, что надфилем работать лень - долго и нудно. Поэтому, я решил попробовать набрать рукоять из нескольких деревянных компонентов, как это сделано у Brakar от Helle. При этом не ограничиться тремя кусками, а сделать относительно тонкие кольца в 2 см. толщиной (это диктовалось еще толщиной доступных мне кленовых досок). Когда толщина слоя небольшая, сделать плоское

отверстие гораздо проще, не надо вручную долго и нудно работать надфилем, а можно просверлить сверлом ряд дыр и выбрать перегородки фрезой (благо насадок у Дримела хватает). Кроме этого, я хотел вывести на видимую часть ножа поперечное сечение волокон, которое выглядит гораздо интереснее продольного сечения, видимого при обычной технологии.

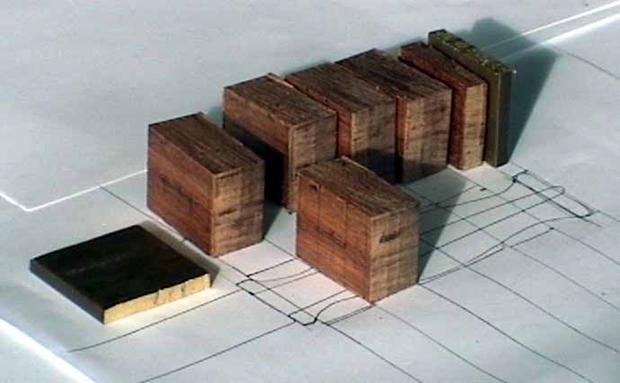

Первый этап производства выглядит следующим образом:

1. На листе бумаги лезвие обводится и поверх силуэта рисуется эскиз рукояти

2. На эскиз наносится сетка по ширине колец, и определяются длины прямоугольных заготовок

3. Выпиливаются прямоугольные деревяшки из кленовой доски. Я использую стандартные 3/4 на 1 1/2 дюйма, так что достаточно отпилить кусочки нужной длины.

4. Из латуни вырезается накладки на торцы рукояти.

5. На заготовках с помощью эскиза по силуэту отмечаются отверстия в кольцах под хвост

Эскиз, торцевые накладки и заготовки с отмеченными отверстиями модели 10

6. Высверливаются отверстия, фрезой выбираются перегородки и доводятся надфилем до нужной формы.

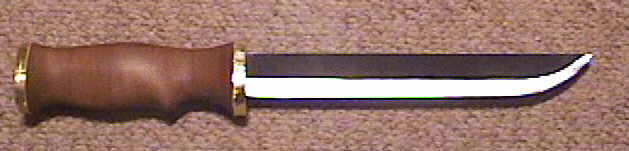

7. Накладки и компоненты рукояти насаживаются на лезвие

Заготовка модели 9

В результате получается заготовка рукояти. Сначала я насаживал кольца туго, заколачивал их молотком без клея. Сейчас решил, что с эпоксидкой будет лучше.

Дело в том, что клен достаточно вязок и переносит такое обращение, тогда как гондурасская махогани начинает трескается, поэтому, приходится отверстия в кольцах делать не такими тугими и надеяться больше на клей.

Самый захватывающий этап - доведения рукояти до готовности "напильником" (в качестве напильника, используется то же Дримел, но с наждачной насадкой).

Сначала сглаживаются границы колец, что бы получился единый цельный кусок и потом формируется рукоять. Я рукоять делаю по эскизу, но при этом всегда проверяю удобно ли мне ее держать и соответственно подправляю форму, так что иногда результат далек от того, что планировалось изначально, если на практике оказывается, что задуманный дизайн неудобен. В этом преимущество

свободного творчества перед работой на заказ.

Последний этап - отшкуривание готовой рукояти. Я использую четыре типа шкурок от крупной до самой мелкой, которую нашел, и делаю это естественно вручную. На Brisa дали дельный совет - шкурить небольшими треугольными кусочками - идеальный вариант для сложных форм. Хорошо отшкуренное дерево, выглядит совсем не так как неотшкуренное или отшкуренное плохо - при идеально ровной поверхности детали структуры древесины проявляются во всей красе, особенно после

пропитывания олифой. Некоторая древесина (например клен) начинает играть на свету интерфереционными узорами, поэтому, этап отшкуривание очень важен, если хочется получить красивую вещь.

Выточенная и отшкуренная модель 9

После этого рукоять вымачивается в олифе три-четыре дня. Это не просто защищает дерево но и обостряет природный цвет, выявляет рисунок древесины - подчеркивает натуральную красоту дерева:

Вымоченная в олифе модель 9

Можно конечно покрывать лаком, а не пропитывать. Но лак мне не нравится - сплошная химия, а рукоять все время контактирует с ладонью и достаточно интенсивно. Все же кипяченое масло льняного семени (олифа) как то экологичнее и, кажется, безопаснее. Сохнет она потом три-четыре недели, но при этом полимеризуется и если регулярно полировать тряпочкой получается поверхность не хуже

лакированной (см. модели 5 и 6). Конечно это технология не для массового производства, а для себя, когда торопиться некуда, но в результат получается качественная и красивая вещь.

Решение располагать волокна древесины рукояти ножа поперек оказалось удачным.

Доска имеет три плоскости сечения (как и любой параллелепипед). Технология производства досок и природа древесины такова, что одна плоскость (торцы доски) перпендикулярна волокнам древесины (или направлению роста дерева) - на ней явно проявляются годовые кольца, две другие плоскости

параллельны волокнам, но одна из них (боковые грани) идет поперек годовых колец и они на ней видны, но в виде слоев а не колец, а другая (основная поверхность доски) - вдоль. Естественно что возможны отклонения, но в основном дело обстоит именно так. Так вот, торцевые спилы живописны за счет рисунка годовых колец, хорошо отполированные и промасленные боковые грани, у некоторых сортов дерева (клен, махогани, имбувия), интерферируют свет и придают рукояти изумительный голографический узор. Я стараюсь основную поверхность доски делать торцевой поверхностью рукояти, которая не видна, поскольку закрывается металлическими

накладками, что бы на виду были торцевые и боковые спилы и природная красота древесины проявлялась на рукояти. Торцевой спил, обычно, заметно темнее бокового и имеет четкий рисунок:

Спинка модели 6

Боковой - светлее и играет на свету:

Бока модели 6

Опубликовано в

Опубликовано в