Как сделать качественный нож на коленках — 2 или альтернативные технологии

17 августа, 2013

17 августа, 2013  admin

admin Когда я взялся писать статью "Как сделать качественный нож на коленках", была поставлена задача - дать подробную, поэтапную и БЕЗАЛЬТЕРНАТИВНУЮ инструкцию по изготовлению ножа в домашних условиях. Думаю, мне это удалось (Ну не скромный я человек, и все тут!). И те, кто уже попробовал сделать нож, пользуясь моими материалами, уже наверняка задумываются: "А как сделать его еще лучше?". Надеюсь, ответом для них и будет эта статья. В ней будут рассмотрены всевозможные альтернативные технологии, которые уже были проверены мной на практике. Как и в первой статье, эти технологии относятся к разряду "наколеночных" (это значит, что не будет предложений "провести сварку в аргоне" или "воспользоваться станком с ЧПУ").

Ну, с богом! Поехали!!!

1. Поиски материалов.

Найти материалы для изготовления ножа - большая и традиционная проблема. В этой статье, как пример творческого подхода к решению этого вопроса, рассмотрим способ добывания моей любимой стали - быстрореза (в частности, Р6М5). В первой статье я писал про полотна от рельсопильной мехпилы. Но толщина 2 мм не всегда актуальна. В некоторых случаях необходим обух 3-5 мм. Решается эта проблема так. Находим дисковую фрезу по металлу совкового производства (в развалах на рынке стоит до 300 рублей). На боковой поверхности присутствует маркировка Р6М5, диаметр - до 300 мм, толщина - разная, можно выбрать от 3 до 5 мм с шагом 0,5 мм (а может и меньше). Теперь эту фрезу нужно распустить на полосы. Для этого есть два способа: простой и хороший.

Простой способ. Разрезание проводится болгаркой с отрезным диском. Применяется при невозможности использования хорошего способа.

Хороший способ. Для него необходима стационарная циркулярная пила (выглядит как стол, из которого торчит диск пилы). Инструмент встречается часто, обязательно есть в любой организации, работающей с деревом. Сначала вместо циркулярной пилы по дереву ставим армированный отрезной диск по металлу. Потом, по бокам от этого диска кладем два деревянных бруска одинаковой толщины, подбирая их таким образом, чтобы диск торчал над ними примерно на 5-10 мм. Бруски желательно зафиксировать. На этой конструкции и распускаем диск на полосы нужной толщины. Чтобы металл не перегревался, брызгаем на него сверху водой из специальной пшикалки, которая применяется при мытье окон (продается на рынке). Она позволяет разбрызгивать воду не струей, а очень мелкими капельками.

Кстати, стабильность качества на фрезах гораздо выше, чем на пилах (а звук - вах!).

2. Выведение спусков.

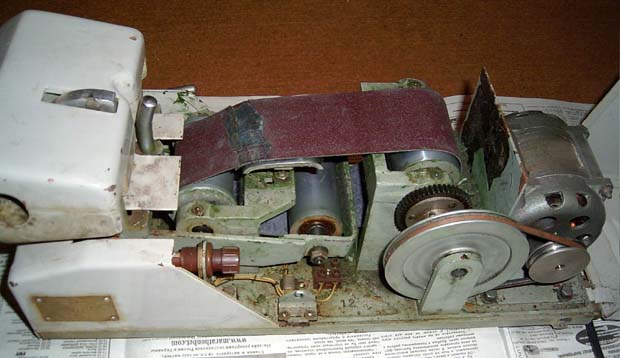

В конфе (knife. ru) была высказана прекрасная идея. Идею высказал OlegM (хотя, как выяснилось, она посещала и других). Смысл ее в том, что выводить спуски на клин очень удобно на ленточном плоскошлифовальном станке. Да и не только спуски, а вообще любые плоскости. Кроме того, при этом способе не перегревается режущая кромка. Для этого достаточно перевернуть станок вверх ногами и как-нибудь зафиксировать.

Идея мне так понравилась, что я провел активный поиск и взял попользоваться станочек, работающий на подобном принципе. Разница в том, что он изначально был сделан именно для заточки клинков. Но есть в нем и недостаток - нестандартная лента. Пришлось покупать стандартную ленту, а потом резать и клеить ее. Получилось посредственно, но даже такой самопальный вариант сильно упростил мне выведение спуском. Получилось вполне качественно.

Кстати, конструкция у станка довольно простая.

Возможно, сделаю себе такой же, только под стандартную ленту. А после этого напишу статью про станки и ннструменты для изготовления ножей...

3. Втулка.

Начнем со сверления в ней отверстий. Во время этой операции тонкие сверла часто ломаются. Особенно, когда высверливаются перегородки между отверстиями. Эту процедуру желательно проводить только ручной дрелью. Попробуйте сделать это так. Сядьте на стул, уприте дрель в тазобедренный сустав так, чтобы патрон был направлен от Вас под углом около 45 градусов к горизонту. Заготовку держите в левой руке, а ручку дрели крутите правой (если левша - наоборот). Это позволяет поставить заготовку под нужным углом к сверлу. Не обязательно ИМЕННО так, но отталкиваться можно и от такого описания.

При сверлении отверстий в толстой втулке очень помогает сверлильный станок. Конечно, покупать его дорого, но можно попробовать договориться со знакомыми на предмет попользоваться им пару часиков у них на работе. Но и здесь есть свои тонкости. При сверлении надо обильно капать масло на заготовку. В масляной ванне сверло по металлу аккуратно режет латунь и не ломается. И не закрепляйте заготовку слишком жестко, иначе сверло сломается при выходе с другой стороны заготовки. Чтобы этого не произошло, периодически приподнимайте сверло, чтобы оборвать стружку. И ведите сверло МЕДЛЕННО, не давите.

А еще толстую втулку можно намного усовершенствовать. Обратите внимание на чертеж.

На чертеже схематически изображена толстая втулка, разрезанная вдоль пропила под хвостовик. Пропил обозначен синим цветом. Такая форма ему придается для того, чтобы в него зашел не только хвостовик, но и часть клинка. Вот как это выглядит после монтажа.

Толщина втулки в данном случае - 7 мм, а клинок входит в нее примерно на 1,5-2 мм.

4. Монтаж рукояти.

Всадной монтаж.

В первой статье я описал всадной монтаж с одной заклепкой. Хороший вариант, но не предел мечтаний. Но, раз уж начали именно с него, проведем небольшой апгрэйд.

В чем главная сложность этого способа? Правильно, в том, что при сверлении отверстия под заклепку в рукояти, сверло должно попасть точно в отверстие в хвостовике. Но его невидно! Решается эта проблема следующим образом.

Отверстие делается большего диаметра, чем заклепка (примерно на 2-3 мм). После этого в отверстие плотно вставляется кусок фторопласта, который миллиметра на три толще хвостовика. Выступающий фторопласт обрабатываем на наждаке. У этого материала есть замечательное свойство - он течет. Используя это свойство, придаем ему форму заклепки.

После этого можно вклеивать хвостовик в рукоять. Теперь при сверлении уже не потребуется совсем уж ювелирная точность. Кстати, у фторопласта есть еще одно замечательное свойство - он хороший изолятор. Это может пригодиться тем, кто любит поколупаться ножом в электрощитке. Только за втулку не беритесь...

Как вариант, вместо фторопласта можно использовать латунь. Просто вставляете в отверстие на хвостовике подходящий по диаметру прут и расклепываете его с обеих сторон. Прочность повысится, но изоляции не будет.

А еще можно делать всадной монтаж без заклепки. Этот способ тоже вполне надежен (просто с заклепкой немного надежнее...). Но хвостовик должен быть достаточно длинный и прочный. Вообще, хозяин сайта на этом собаку съел... Но я все равно выпендрюсь!

Это клинок от KJ ERIKSSON - MORA 2000. Еще раз спасибо SAM'у, который безвозмездно прислал мне его на тестирование. Длина хвостовика - около 70 мм, ширина - около 13 мм, ширина - около 2,4 мм. Этого вполне достаточно для надежной фиксации.

Остается один вопрос: чем вклеивать? Ну, это дело вкуса. Я чаще всего использую "Холодную сварку", например, "Poxilina" (погуще, как пластилин) или "Poxipol" (пожиже, поэтому хорошо заполняет полости). Но многие используют просто эпоксидку. Могу дать только один совет - попробуйте добавить к эпоксидке что-нибудь сыпучее. Хороший вариант - мелкие деревянные опилки. Ведь Вы точили и пилили дерево для рукояти? И опилки оставались? Вот и соберите их в баночку! Пропорции опилок и клея подбираются экспериментально, в зависимости от желаемой консистенции. Экспериментируйте!

Монопластинчатый монтаж.

Способ известный и широко применяемый. Популярен за высокую прочность. Смысл его в том, что хвостовик полностью повторяет форму рукояти, а для объема на него приклепываются несколькими заклепками щечки. Материал щечек может быть разный, я чаще всего использовал дерево и текстолит. Вот несколько моих ножей с таким монтажом.

Главный недостаток монопластинчатого монтажа для углеродистых сталей в том, что пластина контактирует с рукой и ржавеет. Совсем недавно я узнал, как этого можно избежать. В этом мне помогло изучение узбекского пчака. Там эта проблема решена просто гениально! Там обкладки рукояти выступают на миллиметр за монопластину, и в эту канавку зачеканивается латунь или серебро. Можно туда предварительно немного эпоксидки капнуть. Потом все шлифуется и полируется.

Сам я этот способ пока не применял, но все еще впереди!

Опубликовано в

Опубликовано в