ИЗУЧЕНИЕ УСТРОЙСТВА И РАБОТЫ ФАРШЕМЕШАЛКИ

20 июня, 2013

20 июня, 2013  admin

admin 1. Цель работы: изучить устройство и работу фаршемешалки; усвоить схему смазки машины.

2.1. Определить тип, назначение и принцип действия машины.

2.2. Определить основные узлы фаршемешалки, их взаимодействие.

2.3. Определить смазываемые точки машины. Подобрать способы и режимы смазки.

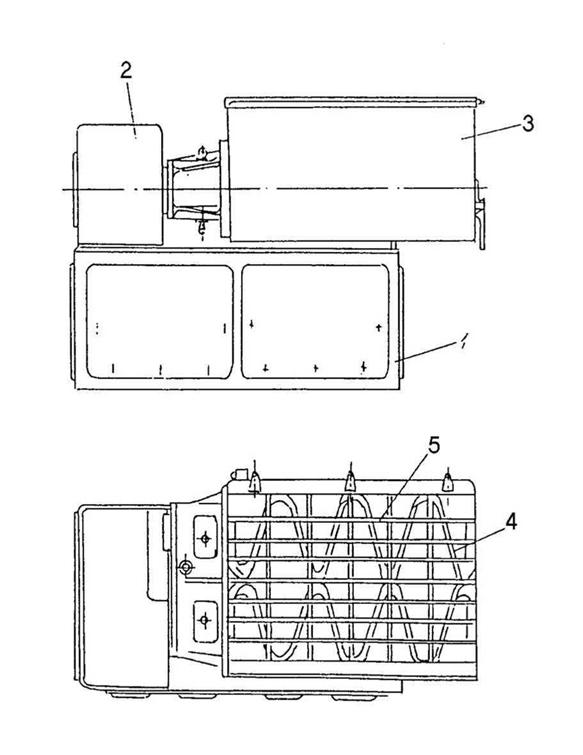

Фаршемешалка с боковой выгрузкой продукта (рис. 7.1) предназначена для перемешивания составных компонентов фарша, предусмотренных рецептурой и технологическим процессом изготовления рыбных колбас, а также различных видов кулинарных изделий из рыбы на рыбообрабатывающих предприятиях.

Фаршемешалка состоит из следующих основных узлов: станины, месильного корыта, рабочих органов, привода. На станине 1, изготовленной из уголковой стали, установлен электродвигатель, от которого через редуктор 2 передается движение рабочим органам. Месильное корыто 3, изготовленное из нержавеющей стали, в верхней части имеет прямоугольную форму, а в нижней части образует два желоба, в которых расположены рабочие органы 4. Рабочие органы выполнены в виде двух шнеков (винтовые полосы, не имеющие центрального вала), концами опирающихся в подшипниках скольжения.

Для обеспечения безопасности обслуживания машины месильное корыто 3 во время работы закрывается решетчатой крышкой 5. В торцевой части месильного корыта на уровне желобов расположены два люка 6 для выгрузки готового продукта. Привод рабочих органов состоит из электродвигателя, клиноременной и зубчатых передач. Управление машиной осуществляется с помощью пульта.

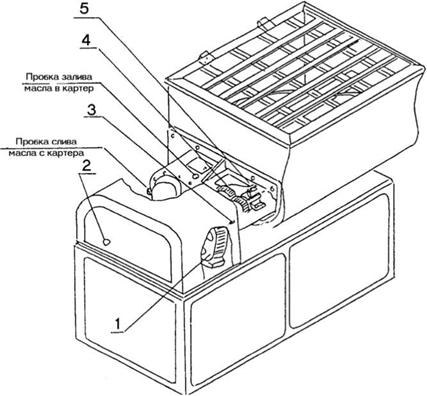

Фаршемешалка работает следующим образом: в месильное корыто загружают продукт и закрывают корыто крышкой, включают электродвигатель. При необходимости компоненты в корыто добавляют через окна решетчатой крышки. Продолжительность процесса перемешивания зависит от вида фарша и технологического процесса. Фарш выгружается при открывании люка ведущего шнека. Остаток фарша выгружается при открытом люке ведомого шнека. Зубчатая передача машины осуществляется шестью зубчатыми колесами, насаженными на валы, которые уложены в подшипники скольжения. Все эти узлы своевременно должны быть смазаны необходимой для этого смазкой. На рис. 7.2 показана схема смазки машины.

|

Рис. 7.1. Фаршемешалка Л5-ФБМ |

|

Рис. 7.2. Схема смазки |

Зубчатое колесо 1 открытой зубчатой передачи принимает движение от блока шкив-шестерня, насаженного на вал, подшипники которого смазываются в точке 2. Подшипники вала ведущего шнека смазываются в точках 3 и 5, а закрытая зубчатая передача 4 смазывается маслом, заливаемым в картер.

4.1. Начертить схему машины.

4.2. Определить тип, назначение и принцип действия машины, основные ее узлы и их взаимодействие.

4.3. Определить смазываемые точки машины и подобрать способы и режимы смазки. Результаты свести в табл. 7.1.

|

Таблица 7.1

|

5.1. Цель работы.

5.2. Задание.

5.3. Схема машины, описание ее устройства и работы.

5.4. Система смазки машины (таблица).

5.5. Выводы.

В технологическом оборудовании зубчатые передачи имеют самое широкое применение. Зубчатые передачи делятся на закрытые и открытые. В современном технологическом оборудовании все большее применение имеют передачи закрытого типа, для которых обычно применяются минеральные масла. Смазочные масла, применяемые для смазки зубчатых и червячных передач, можно подобрать по табл. 7.2.

|

Таблица 7.2

|

Открытые зубчатые передачи смазывают главным образом консистентными смазками, но в отдельных случаях применяют также масла. Для смазки открытых зубчатых передач рекомендуют следующие смазочные материалы (табл. 7.3).

|

Таблица 7.3

|

Режимы смазывания открытых зубчатых передач могут быть приняты по табл. 7.4.

|

Характер работы передачи |

Режимы смазывания в зависимости от смазочных материалов |

||

|

Масла Индустриальные |

УСс-2 |

Солидолы и графитная смазка |

|

|

Периодически Работающие |

1 раз в сутки |

1 раз в 2 суток |

1 раз в 5 суток |

|

Постоянно Работающие |

1 раз в сутки |

1 раз в сутки |

1 раз в 2 суток |

Для закрытых зубчатых и червячных передач применяют циркуляционную систему смазки, смазку в ванне и разбрызгиванием. Рекомендуемая периодичность долива и смены масла в емкостных системах оборудования приводится в табл. 7.5.

|

Таблица 7.5

|

Для смазки подшипников качения применяют минеральные масла и консистентные смазки. Смазочные материалы для подшипников качения выбирают в зависимости от размера поДшиПника, скорости, характера и величины нагрузки, рабочей температуры и условий окружающей среды (влажность, загрязненность, на судах или берегу и т. п.). Необходимые сорта и марки масел можно подобрать по табл. 7.6. Смазка поДшиПников качения маслом осуществляется при помощи систем смазки: ручной, капельной и ванной.

|

Таблица 7.6

|

Необходимый режим смазывания подшипников качения маслом приведен в табл. 7.7.

|

Таблица 7.7

|

При смазывании подшипников качения консистентными смазками может быть принят следующий режим смазывания (табл. 7.8).

|

Таблица 7.8

|

Выбор смазочных материалов для подшипников скольжения определяется расчетом необходимой вязкости масла. Периодичность смазки маслами подшипников скольжения при ручной и ниппельной системах смазки приведены в табл. 7.9. Помимо масел в некоторых случаях для подшипников скольжения применяют консистентные смазки, которые подаются к местам трения колпачковыми и ниппельными масленками. Режим смазывания подшипников скольжения консистентными смазками может быть подобран по табл. 7.10.

Таблица 7.9

|

Условия работы |

Скорость вращения вала, об/с |

Режим смазывания, раз в смену |

|

Эпизодическая работа, малоответственные детали |

До 1,6 |

1 |

|

Работа с периодическими |

До 1,6 |

1 |

|

Перерывами |

Свыше 1,6 |

2 |

|

Непрерывная работа при |

3,3 - 13,3 |

3 |

|

Температуре среды до 40 °С |

Свыше 13,3 |

4 |

|

Непрерывная работа при температуре среды выше 40 °С |

До 3,3 3,3 - 13,3 свыше 13,3 |

3 3 8 |

|

Условия работы |

Скорость вращения вала, об/с |

Режим смазывания |

|

Эпизодическая работа, |

До 3,3 |

1 раз в 5 суток |

|

Малоответственные детали |

Свыше 3,3 |

1 раз в 3 суток |

|

Работа с перерывами |

До 3,3 свыше 3,3 |

1 раз в 2 суток 1 раз в сутки |

|

Непрерывная работа при |

До 3,3 |

1 раз в сутки |

|

Температуре среды до 40 °С |

Свыше 3,3 |

1 раз в смену |

|

Непрерывная работа при |

До 3,3 |

1 раз в смену |

|

Температуре 40 - 100 °С |

Свыше 3,3 |

2 раза в смену |

7.1. Для производства какой продукции применяется фаршемешалка?

7.2. Каковы рабочие органы фаршемешалки?

7.3. Каково вращение рабочих органов?

7.4. Как происходит выгрузка продукта?

7.5. Какой шнек участвует в выгрузке продукта?

7.6. Для чего установлена решетчатая крышка?

7.7. Из какого материала изготовлено месильное корыто?

7.8. Как осуществляется смазка зубчатых колес редуктора?

7.9. Как изменяется режим смазывания открытых зубчатых передач в зависимости от продолжительности работы машины?

7.10.Что является основным параметром при выборе смазочных материалов для подшипников скольжения?

8.1. Рындич H. H. Комплексно-механизированные линии производства рыбных консервов. - М.: Пищевая промышленность, 1966. - 173 с.

8.2. Чупахин В. М. Технологическое оборудование рыбообрабатывающих предприятий. - М.: Пищевая промышленность, 1976. - 471 с.

Опубликовано в

Опубликовано в