ИЗМЕРЕНИЕ ДИАМЕТРА И РАССТОЯНИЙ

27 июля, 2016

27 июля, 2016  admin

admin Для измерения других (кроме толщины) размеров изделий ультразвук применяют в настоящее время довольно редко, так как здесь более удобными оказываются другие средства измерения, например механические или оптические инструменты. Тем не менее для контроля в потоке диаметров тонких волокон и проволок рационально применение ультразвукового метода [61]. Измерение выполняется по фазовым скоростям нормальных волн в стержнях. Использовали моды «о и so с различным количеством полупериодов колебаний по длине / выделяемого участка проволоки. Диаметр или толщина d контролируемых объектов могли изменяться в пределах 0,01 ... 0,2 мм. Кроме того, измеряли радиус инерции г объекта.

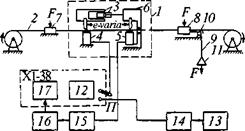

В акустическом блоке 1 макета установки (рис. 6.25) контролируемое изделие 2 прижимается раздвижными клиньями 3 к высокочастотным (10 МГц) преобразователям 4 и 5. Правый клин и преобразователь установлены на подвижной каретке 6. Это позволяет изменять базу измерения l-varia. Ее подбирали такой, чтобы, используя несколько частотных промежутков для мод s и а, компенсировать погрешности измерения частот. Измерения d и г выполняли по спектрам частот для обоих мод. По частотным промежуткам возможно определить и учесть постоянные материала, влияющие на режим колебаний. Результаты ультразвуковых измерений совпадали с измерениями микроскопом с погрешностью не более 2 % для борных волокон, проволок из стали и вольфрама.

Другие элементы схемы: неподвижный 7 и подвижный 8 зажимы, тяга 9, блок 10, груз 11 относятся к системе перемотки проволоки при обеспечении постоянного натяга F. Электронный блок: генератор качающейся частоты 12, частотомер 13 и 14, предусилитель и усилитель 15 и 16. Переключатель П соединяет генератор либо с акустическим блоком, либо с частотомером.

Применение ультразвука для измерения диаметров труб рационально в комплексных установках для ультразвукового контроля труб, включающих также дефек-

|

Рис. 6.25. Схема установки для изменения диаметра проволоки |

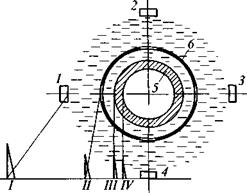

тоскоп и толщиномер. По схеме, показанной на рис. 6.26, контроль выполняют импульсным эхометодом в локальной иммерсионной ванне. Между преобразователями 1 ... 4 и контролируемой трубой 5 помещают тонкий экран 6 с окнами. Измеряют время прихода сигналов от экрана II до наружной III и внутренней IV стенок трубы. Поскольку расстояние от преобразователя до экрана точно известно, интервал времени между зондирующим импульсом I и эхосигналом от экрана II служит для корректировки скорости звука в иммерсионной жидкости, которая может изменяться под влиянием температуры.

По интервалу II - III измеряют расстояние от экрана до трубы:

I= сж (1ш ~1 и )/2,

где t\ и tw - времена прихода импульсов II и III, сж - скорость звука в жидкости. Не-

|

Рис. 6.26. Схема измерения диаметра и толщины стенки трубы |

|

Y+

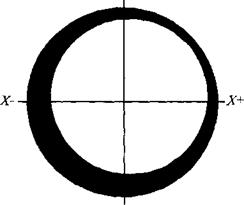

Y- Рис. 6.27. Система контроля эксцентриситета труб |

большая величина этого расстояния, одинаковость амплитуд и форм эхосигналов II и III повышают точность измерения. Интервал между эхосигналами III и IV используют для измерения толщины стенки трубы.

По измерениям, выполненным С ПОМОЩЬЮ преобразователей 1 и 3, 2 и 4, автоматически выполняется расчет диаметров трубы в двух взаимоперпендикуляр- ных направлениях. Например, диаметр в горизонтальном направлении равен D = D3~l~P, где D, - диаметр экрана; / и

/' - расстояния от экрана до трубы слева и справа от нее. Сопоставление результатов измерений всеми четырьмя преобразователями дает возможность оценить форму трубы, выявить возможную овальность.

С учетом результатов измерения толщины стенки трубы измеряются ее внутренней диаметр и разностенность трубы по сечению. Таким образом, приведенная схема дает возможность оценить все геометрические характеристики поперечного сечения изделия и даже вычислить массу одного погонного метра трубы. Аналогичным способом возможно изменение толщины листового проката.

Применение ультразвука для комплексного ультразвукового контроля труб, включая дефектоскопию, толщинометрию и измерение диаметра труб, реализовано в установке "Атлант 1", упомянутой в разд. 3.3.2.2. Измерение толщины в двух противоположных точках по диаметру трубы осуществляется резонансным методом, а измерение наружного диаметра - импульсным методом по времени пробега в локальной иммерсионной ванне расстояния преобразователь - стенка трубы. Внутренний диаметр вычисляется автоматически. Вращением системы преобразователей вокруг трубы осуществляется полный контроль ее геометрических размеров.

В [422, с. 3152] сообщается о разработке системы контроля эксцентриситета труб, т. е. несовпадения центров наружной и внутренней поверхностей (рис. 6.27). Для этой цели иммерсионным способом в потоке прокатного стана измеряется толщина стенки в четырех точках по диаметру трубы и далее компьютерные расчеты позволяют определить эксцентриситет для регулировки режима прокатки. Система проектируется применительно к контролю алюминиевых труб диаметром менее 4 мм с толщиной стенки до 0,2 мм. Точность измерения толщины ± 5 мкм.

Д. В. Перов [260] теоретически обосновал способ измерения наружного диаметра и толщины стенки труб по обобщенным параметрам, от которых зависят условия возбуждения мод нормальных волн в объекте контроля, в частности, параметра (R - г)/г, где R и г - наружный и внутренний радиусы трубы. Применяются первая осесимметричная крутильная мода или первая осесимметричная изгибная мода. Способ применим для интегральной оценки геометрических характеристик объекта.

В работе [360] предложен оригинальный метод контроля диаметров отверстий в печатных платах непосредственно в процессе их металлизации в гальванической ванне. Метод основан на дифракции УЗ-волн, прошедших через контролируемые отверстия. Дано теоретическое обос-

нование метода, описана экспериментальная установка.

нование метода, описана экспериментальная установка.

Испытуемую плату с отверстием помещают в гальваническую ванну для никелирования. С разных сторон платы в электролите располагают излучатель и "точечный" (диаметром 0,45 мм) приемник УЗК. Диаметр отверстия оценивают по разнице дифракционных полей (смещению дифракционного минимума), создаваемых прошедшими через отверстие УЗ-волнами при изменении частоты ультразвука. Авторам удавалось регистрировать изменения диаметра отверстий на 20 мкм при диаметре 3 мм.

Измерение длины с помощью ультразвука целесообразно, когда требуется непрерывно измерять расстояния. Например, рационально применять ультразвук для непрерывного контроля износа резца в процессе механообработки. Такие измерения нужны при автоматической обточке деталей. Преобразователь приклеивают на плоский торец резца и расстояние до режущей кромки контролируют по времени прихода ультразвукового импульса. Лучшие результаты дает применение поперечных волн, так как в этом случае затруднена трансформация волн, как на рис. 1.12, в, б, и менее вероятно возникновение ложных сигналов, показанных на рис. 2.46, а.

Измерение расстояний ультразвуком также рационально в атомной энергетике, поскольку в реакторе часто находится жидкая среда, в которой хорошо распространяется УЗ и обеспечивается дистан- ционность измерений. В [425, с. 484/064] и [425, с. 513/065] предложен УЗ-способ измерения геометрии расположения трубных элементов в реакторе на тяжелой воде. Реактор повышенного давления с тяжелой водой (в качестве замедлителя нейтронов и теплоносителя) имеет трубы каландра (380 шт. в конкретном реакторе), расположенные горизонтально (рис. 6.28). В них размещены сборки из тепловыделяющих элементов с урановым топливом.

Рис. 6.28. Расположение труб в

тяжеловодном реакторе. Показанысечения труб каландра; LISS TUBE - трубы

прокачки жидкости; VP - трубы

визуального наблюдения

Также горизонтально, но перпендикулярно трубам каландра, расположены 6 труб прокачки жидкости LISS TUBE. Вертикально расположены трубы визуального наблюдения VP. Все трубы системы изготовлены из циркалоя. Все пространство заполнено тяжелой водой.

Под влиянием радиационного крипа каландровые трубы и трубы прокачки жидкости прогибаются. Опасность представляет случай соприкосновения труб каландра и труб прокачки жидкости, при котором развивается коррозия. Зазор между трубами подлежит контролю в процессе эксплуатации. В канадских реакторах зазоры контролируют системой УЗ- преобразователей, продвигающейся по горизонтальным трубам. Это или трубы прокачки жидкости либо специальные трубы.

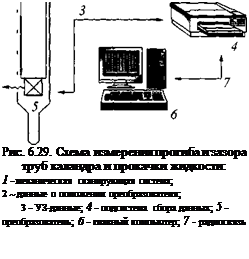

В Южной Корее контроль прогиба труб выполняется системой, в которой УЗ - преобразователь перемещается по двум специальным вертикальным трубам визуального наблюдения (рис. 6.29). Преобразователь перемещается в вертикальном направлении с помощью шагового винто-

вого механизма с точностью 0,2 мм и излучает во все стороны. Время пробега УЗ - импульса по тяжелой воде до горизонтальных контролируемых труб измеряется в моменты, когда амплитуды эхосигналов от них достигают максимумов. Это соответствует направлению УЗ на ось трубы. По времени прихода эхосигналов и данным о положении преобразователя компьютер рассчитывает взаиморасположение труб. Расчет выполняется, исходя из лучевых представлений.

вого механизма с точностью 0,2 мм и излучает во все стороны. Время пробега УЗ - импульса по тяжелой воде до горизонтальных контролируемых труб измеряется в моменты, когда амплитуды эхосигналов от них достигают максимумов. Это соответствует направлению УЗ на ось трубы. По времени прихода эхосигналов и данным о положении преобразователя компьютер рассчитывает взаиморасположение труб. Расчет выполняется, исходя из лучевых представлений.

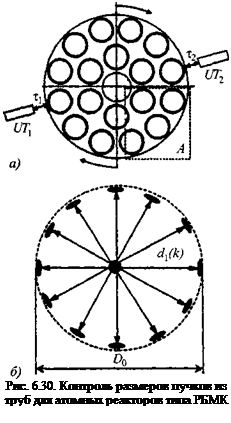

Р. Кажис с сотрудниками [422, с. 1384] разработал систему контроля размеров пучков из 12 труб для атомных реакторов типа РБМК (рис. 6.30, а). Трубы имеют диаметр 13,6 мм, толщину стенки 0,825 мм, длину 3644 мм. Номинальный диаметр пучка 78 мм. Требовалось в автоматическом режиме (с учетом радиоактивной опасности) измерить минимальный диаметр пучка, толщину стенок труб и распознать трубы, частично заполненные водой (негерметичные). Наибольшую трудность представляла первая задача, поскольку расстояние между трубами варьируется, а линии диаметров d между крайними трубами пересекаются не в одной точке (рис. 6.30, б).

Контроль выполнятся в иммерсионном варианте. Пара преобразователей UT и UT2 (рис. 6.30, а) вращается вокруг пучка и перемещается по его длине. Измеряются интервалы времени т, и х2, соответствующие пробегу импульса в воде от преобразователей до ближних к ним труб. Измеряемый диаметр рассчитывается по формуле

d = d0 -0,5с(т, +т2),

где d0 - расстояние между преобразователями. Погрешности измерений связаны с эксцентриситетом пучка (рис. 6.30, б) и отражением УЗ не от крайней к преобразователю точки трубы, а от некоторой зоны вблизи крайней точки. Общая погрешность не превосходила 40 мкм.

Толщина стенки измерялась эхоме - тодом фокусирующим преобразователем с

погрешностью не более ± 0,50 мкм. Возникали трудности, связанные с маленьким расстоянием между трубами. Наличие воды в трубе определялось по быстрому уменьшению амплитуд многократных отражений в стенке трубы.

Опубликовано в

Опубликовано в