ИЗМЕНЕНИЕ МАСШТАБОВ ПРОИЗВОДСТВА ДЛЯ ДОСТИЖЕНИЯ КОНКУРЕНТНОГО ПРЕИМУЩЕСТВА

5 марта, 2016

5 марта, 2016  admin

admin Procter & Gamble переживала внутренние изменения. Переход к массовому маркетингу сопровождался значительным увеличением объемов производства. По мере того как рос, благодаря активной рекламе, спрос на мыло Ivory, компания переводила все больше своих производственных мощностей на его изготовление. Однако уже через несколько лет Procter & Gamble почувствовала, что постепенное расширение рынка имеет свои границы. Создание и реклама бренда до определенной степени могли дифференцировать продукт, но были не в состоянии фундаментально изменить динамику отрасли. Производство мыла, в том числе и Ivory, оставалось низкоприбыльным бизнесом, в котором бушевала ожесточенная конкуренция. «Мыло продается очень хорошо, — докладывал в 1886 году Харли Проктер, — но цены невысоки, и, соответственно, прибыль тоже невелика»13. Чтобы извлечь из рекламной кампании настоящую выгоду, Procter & Gamble нужно было воспользоваться возможностью для создания новых производственных мощностей. Увеличение продаж должно было привести к повышению экономии на масштабе. Необходимость выведения мыла на рынок привела к видоизменению маркетинговой стратегии, а проблема поддержания бренда «на плаву» потребовала дальнейших изменений производственных процессов.

Провести модернизацию заставило несчастье: 7 января 1884 года на фабрике по производству очищенного жира возник пожар, который быстро распространился на группу зданий на Центральной авеню, где размещались производственные помещения компании. Пламя поглотило свечную мануфактуру, оборудование по очистке жира, складские помещения и значительную часть мыловаренного производства. Сохранилась лишь северная мыловаренная фабрика, а также небольшое по объему дополнительное предприятие, недавно приобретенное компанией. Эти уцелевшие производственные помещения помогли Procter & Gamble преодолеть кризис, обеспечивая хоть какой-то выпуск продукции, пока сгоревшие здания отстраивались заново. Тем временем владельцы быстро осознали, что катастрофа дала им шанс осуществить коренную перестройку фабрики на основе новых технологий — иными словами, произвести то, что столетие спустя мы бы назвали реконструкцией производства. Новый производственный комплекс Ivorydale позволил расширить, реструктурировать и модернизировать производственный процесс Procter & Gamble.

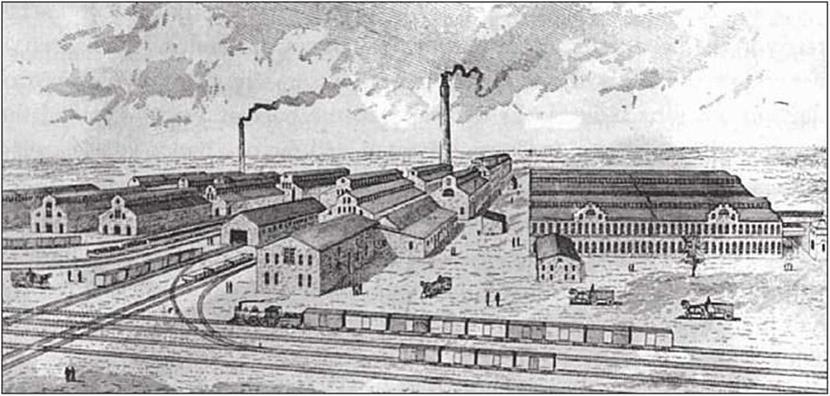

Его расположение уже говорило о многом. Старое производство находилось на Центральной авеню, в деловой части города, и было связано с рекой Огайо, служившей для компании основной транспортной артерией. Новый завод переместился на окраину, где Procter & Gamble могла вести строительство в неизмеримо больших масштабах. Был возведен целый комплекс из тридцати огромных зданий, и Procter & Gamble получила завод, способный производить, упаковывать и поставлять два миллиона коробок мыла в год (около 120 миллионов фунтов, или 55 миллионов килограммов)16. Доступ к реке уже не имел значения, поскольку принципиальной теперь стала близость к железнодорожным путям, и комплекс Ivorydale переместился к месту пересечения нескольких железнодорожных линий. Вспомогательные пути, проложенные и обслуживавшиеся компанией, доходили прямо до огромных отгрузочных складов и оканчивались платформой, позволявшей загружать до двадцати вагонов одновременно. Procter & Gamble приобрела мощный 65 000-фунтовый локомотив для транспортировки

|

Построенный в середине 1880-х годов на окраине Цинциннати, комплекс Ivorydale, дал Procter & Gamble возможность вести массовое производство в промышленных масштабах |

входящих и исходящих железнодорожных составов, а к началу XX века производственный комплекс Ivorydale имел уже три локомотива и сотни вагонов, курсирующих по десяти милям (около шести километров) железнодорожного пути, проложенного на территории завода17.

Не меньшее значение имело и название нового завода, Ivorydale, подчеркивающее приверженность компании своему главному бренду. Но в более широком смысле это название отмечало также и переход от серийного производства, постоянно адаптирующегося к колебаниям цен и доступности различных видов сырья, к целевому производству, регулярно выпускающему фиксированный ассортимент в больших объемах. В 1876 году семь мыловаренных котлов компании производили порядка 38-40 плит мыла одновременно. Ivorydale был запущен с двенадцатью работающими котлами (и еще двенадцать котлов только сооружались), каждый из которых вмещал 150 тысяч фунтов мыла, что давало компании возможность выпускать около 200-360 плит единовременно18.

По мере расширения, отладки и модернизации производства координировалась работа его частей. Тележки и вагонетки доставляли мыло с одной производственной площадки на другую, от варочных котлов к заливке в формы, нарезке[4] и штамповке, а для доставки готовых брусков на обертку и упаковку в коробки использовался конвейер. Новый завод превратил производство мыла в синхронизированный непрерывный процесс, постоянно возобновлющуюся цепочку операций — в то, что компания назвала «огромным и высокоточным механизмом, четко и непрестанно производящим продукцию на высоком уровне»19. Модернизация процессов нарезки и упаковки — центрального этапа производства, на котором мыльные плиты превращались в бруски Ivory, — отвечала характеру общего изменения производственного процесса. Старые работники вспоминали позднее, что на Центральной авеню «нарезка производилась вручную, с помощью проволоки с деревянными рукоятками на концах. Мерка со специальными насечками показывала, где следовало сделать разрез»20. Затем рабочий штамповал каждый брусок на прессе, который включался при нажатии на педаль21. На Ivorydale заключительная часть производственного процесса была механизирована. Компания установила станок для нарезки, который за одну операцию разрезал всю плиту на абсолютно одинаковые бруски. После нарезки мыло перемещалось к аппарату, который прессовал его при помощи двух матриц, штампуя на каждом бруске название Ivory, и выкидывал готовый кусок на ленту конвейера. Контролеры проверяли качество брусков, по мере того как мыло перемещалось по конвейеру к работницам, заворачивающим его в клетчатую обертку22.

Огромные объемы продукции равномерно продвигались по этому циклу: от стадии сырья, через последовательность производственных этапов, до упаковки и отгрузки на склад, где продукция хранилась до ее отправки по железной дороге на отдаленные рынки. Ivorydale превратился в сложный комплексный механизм, настроенный на определенный объем выпуска. В результате производство стало куда более эффективным и предсказуемым, чем это было на Центральной авеню. Оно также начало требовать гораздо больших капитальных и сырьевых вложений. По мере того как новое оборудование выходило на заданные мощности, поддержание непрерывного производства стало насущной необходимостью (что подразумевало отсутствие любых сбоев, препятствующих выпуску продукции и означающих простой работников). С этой целью вдоль вспомогательных железнодорожных путей Ivorydale были построены колоссальные складские резервуары для хранения масла общей емкостью более чем в два миллиона фунтов, которые позволили руководству завода накапливать значительные резервы сырья, чтобы обеспечить бесперебойную работу своего предприятия.

Опубликовано в

Опубликовано в