ИЗГОТОВЛЕНИЕ ИЗДЕЛИЙ ИЗ КАПРОНА МЕТОДОМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

13 января, 2013

13 января, 2013  admin

admin Изделия из поликапроамида (капрона) изготавливаются методом литья под давлением.

У поликапроамида очень узкий температурный интервал перехода из твердого состояния в жидкое-, поэтому литье необходимо вести при строго определенной температуре. Она должна быть примерно на 10— 20° выше температуры плавления материала (для капрона т. пл. 215°С), так как, с одной стороны, должно быть обеспечено полное расплавление продукта, а с другой — он не должен разлагаться вследствие перегрева. Оптимальной температурой литья является верхний предел размягчения материала.

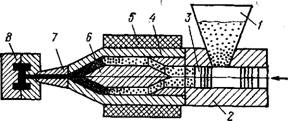

В расплавленном состоянии поликапроамид обладает высокой текучестью, .поэтому из него можно готовить изделия сложной конфигурации, однако это не позволяет использовать обычные незаиирающиеся сопла, так как в этом случае расплав вытекает из отверстия сопла даже тогда, когда во время паузы в цикле литья в материальном цилиндре нет давления. Поэтому при литье под давлением всех полиамидов и, в частности, капрона следует применять самозапирающиеся сопла, которые автоматически открываются только при соприкосновении с пресс-формой или под давлением материала в цилиндре. Эти сопла имеют индивидуальный обогрев; так как ' они длиннее обычных, то возникает опасность застывания материала в канале сопла. В нерабочем положении сопло всегда закрыто. Оно открывается только тогда, когда происходит впрыск материала (рис. 60).

Исходный продукт: поликапроамид (капрон) гранулированный или в виде крошки.

Оборудование: литьевая лабораторная машина.

Капрон гигроскопичен, и при нормальных условиях содержание влаги в нем составляет 1,5—3,5%. Влажность капрона влияет на процесс литья и качество отлитых изделий, так как при плавлении материала вода испаряется и вспенивает расплав. Наряду с этим влага может вызвать 220 Гидролитическую деструкцию полимера. Поэтому применяемый дл: литья капрон необходимо непосредственно перед литьем высушивать д< содержания влаги 0,25—0,35%- •

Чтобы ускорить процесс, а также предохранить материал от окисле Ния, сушку ведут под вакуумом при 80—85° С. При нормальной грануля Ции капрона, т. е. толщине гранул или крошки не более 3—3,5 мм, сушю Под вакуумом ведут*2—4 ч. Высушенный материал, если он сразу н( Применяется для литья, следует хранить в герметически закрытой таре

|

Рис. 60. Схема литья поликапроамида под давлением 1 — загрузочный бункер; 2 — материальный цилиндр; 3 — поршень; 4 — обогревательный цилиндр; 5 — электрообогрев; 6 — торпеда; 7 — сопло; 8 — формэ |

Литье капрона производят на литьевой машине (см. рис. 60). Высу Шенный капрон загружают в бункер литьевой машины, откуда он чере: Автоматический дозатор поступает в материальный цилиндр. Затеи Поршнем материал подается в обогревательный цилиндр, где нагреваете! До температуры плавления. Температура его постепенно повышается от начальной (у загрузочного отверстия) до конечной (на выходе), уставов Ленной технологическим режимом.

Вследствие низкой теплопроводности. капрона расплавить его i обычном материальном цилиндре быстро и равномерно по всей толщин» невозможно. При плавлении в этих условиях в толще материала <могу' Оставаться нерасплавленные частицы, а у стенок цилиндра вследствш Перегрева материала он может частично разлагаться. Чтобы обеспечит! более равномерный подогрев материала за короткое время, в обогрева тельный цилиндр устанавливают специальную деталь—торпеду. Онг представляет собой цилиндр с коническими днищами. Матёриал> сопри касаясь с нагретыми стецками торпеды, быстро и равномерно прогревает ся и плавится.

На выходе обогревательного цилиндра установлено сопло, которо< Обеспечивает подачу материала в форму с необходимой скоростью, а так Же служит запирающим приспособлением обогревательного цилиндра

В момент литья пресс-форма должна быть плотно прижата к соплу чтобы не допускать вытекания материала и обеспечить надлежащее дав ление литья. Обогревательный цилиндр остается неподвижным, пресс форма перемещается в горизонтальном направлении. Литье поликапро амида производится при 225—235° С.

На качество изделий из. капрона сильно влияет температура пресс формы. При литье в холодную пресс-форму изделия получаются более эластичными. Если же материал отливается в горячую форму, то изделия после охлаждения приобретают большую жесткость и твердость. Это связано со структурными изменениями в полимере в момент перехода его из жидкого состояния в твердое.

При быстром остывании расплавленного капрона в холодной форме образуется аморфная структура. Наличие аморфной фазы в полимере определяет его высокую ударную прочность, эластичность, вязкость.

При литье в горячую пресс-форму происходит медленное остывание полимера и его кристаллизация. Это обусловливает меньшую эластичность деталей, однако повышает их износостойкость на истирание. Поэтому при литье изделий, предназначенных для работы на истирание, следует создавать условия, обеспечивающие преобладание кристаллической структуры. Одним из таких условий является литье в нагретую форму. Так, например, литье подшипников, которые работают на истирание, следует производить в пресс-формах, нагретых до 60—80° С.

Усадка поликапроамида достигает 1—2,5%. При увеличении давления литья она уменьшается. Для уменьшения усадки необходимо также, чтобы материал в форме находился все время под давлением до полного остывания изделия.

Давление при литье не имеет большого значения, так как вследствие низкой вязкости расплава для его выдавливания требуются небольшие усилия. Максимальное давление литья для поликапроамида не устанавливается и практически оно ограничивается только прочностью пресс-формы и величиной давления замыкания формы. Поэтому литье капрона может происходить в очень широком интервале удельных давлений: примерно от 20 до 2000 кг/см2. Обычно удельное давление при литье поликапроамида находится в пределах 150—800 кг/см2, а при малых впускных каналах достигает 1200—1700 кг/см2.

Остывание в пресс-форме под давлением отлитых из капрона деталей толщиной 1—2 мм должно продолжаться приблизительно 3 с.

Готовые изделия целесообразно подвергнуть термической обработке, нагревая детали в минеральном масле или воде. При этом снимаются внутренние напряжения, возникающие при остывании материала в пресс - форме под давлением, и достигается равновесное состояние структуры материала.

Рекомендуется следующий режим термообработки в масле для таких изделий, как, например, подшипники: температура нагревания 150— 160° С; время выдержки 5—10 мин на 1 мм толщины стенки изделия. Нагревание проводят в масляной ванне. После масляной обработки изделия подвергают влагонасыщению на воздухе или в воде. Полученные стандартные образцы испытывают на разрушающее напряжение при ударе и растяжении (см. ч. II).

Опубликовано в

Опубликовано в

Добрый день!

Нас интересует литьё из капрона. Изделие похоже на гребёнку. Вес 55гр.,длиной 300мм, шириной 25мм, толщиной 15мм. Александр(89184826661).

Наша компания (МСД) литьем не занимается, здесь просто описана технология, всем, кто занимается, можете сообщать напрямую — petrobar@list.ru или по указанному телефону