ИСПЫТАНИЯ КОТЕЛЬНЫХ УСТАНОВОК

6 апреля, 2013

6 апреля, 2013  admin

admin Испытания котельных установок в эксплуатационных условиях могут иметь различные задачи и выполняться самостоятельно или как часть комплекса исследовательских работ. Независимо от поставленных задач при испытаниях стремятся получить основные параметры, характеризующие надежность и эко^омичность работы котельной установки.

В результате испытаний удается проверить правильиость принятых решений, разработать мероприятия, улучп*ак)1Чие на_ дежность и. экономичность работы данного агрегат#» выявить и устранить дефекты в конструкции отдельных узлов> выбрать оптимальные режимы эксплуатации. Испытания м£>гУт пред - шествовать исследованиям или быть заключительна этапом исследовательских, проектно-конструкторских и монтажных работ по созданию промышленных агрегатов.

В соответствии с ГОСТ 16504—-81 «Испытания f* контроль качества продукции» испытания по назначению делятся на исследовательские, контрольные, сравнительные и опред0лительные' В зависимости от этапов разработки конструКциикот./1оагРегатов и вспомогательного оборудования испытания бывают доводочные, предварительные и приемочные. Применительно к котельным установкам в эксплуатационных условиях наиболее часто проводятся приемочные, режимно-наладочные и контроль?10’^31100“ вые испытания.

Приемочные испытания чаще всего проводятся н^ головных образцах котлоагрегатов для проверки показателей гарантированных поставщиком оборудования. Режимц0-наладо^ные и кон‘ трольно-балансовые испытания проводятся на об(*РУД°вании> принятом в эксплуатацию. Основной целью режимно_^аладочных испытаний является выбор оптимальных режИМОв ра^оты оборудования, а контрольно-балансовых — проверка действующих режимных карт и качества работы обслуживающего персонала.

Испытания паровых котлов производятся в с*)0тветствии с ОСТ 108.034—81 «Котлы паровые стационарные. М<^Т°ДЫ испытаний».

Приемочные, режимно-наладочные и контрольно-'бэлансовые испытания различаются между собой в основном чис/101^ опытов и точностью измерения отдельных величин. Этапы ^зботы при этих испытаниях одинаковы.

Основными этапами работы по испытанию котельный установок в промышленных условиях являются:

А) ознакомление с работой установки и ее проек/гными дан' ными;

Б) составление программы и методики испытаний;

В) подготовительные работы (выдача задания пр едприятию, комплектование и транспортировка КИП, подготовь3 агрегата к испытаниям, обучение наблюдателей и Подготовка журналов наблюдений);

Г) прикидочные опыты с целью обучения наблюдателе®* ПР°" верка КИП и ознакомление с работой агрегата;

Д) предварительные опыты с целью тарировки сеч^ний» определения присосов воздуха, тарировки мазутных форс^Унок» измерения скоростей потоков воздуха, выявления диапазо?13 устойчивой работы газовых горелок, качества работы механиамов топки при сжигании твердого топлива и т. д.;

Е) наладочные опыты с целью выбора оптимального коэффициента избытка воздуха, положения факела в топочной камере в зависимости от распределения потоков первичного и вторичного воздуха, числа и сочетания работающих горелок для различных нагрузок агрегата, распределения воздуха по отдельным зонам цепной решетки;

Ж) основные программные опыты;

З) демонтаж, упаковка и транспортировка приборов;

И) обработка результатов измерений и составление сводных таблиц и графиков;

К) составление технического отчета о проведенных испытаниях с разработкой режимной карты й мероприятий, направленных на улучшение работы и повышение экономичности агрегата.

Испытания котельных агрегатов выполняются специализированными организациями в соответствии с хозяйственными договорами, заключаемыми с предприятиями. Испытания могут также выполняться силами предприятия при наличии подготовленного инженерно-технического персонала и необходимого парка контрольно-измерительных приборов.

На каждую работу по испытанию котельного агрегата составляется программа,, которая согласовывается с предприятием. Перед составлением программы и методики испытаний необходимо тщательно ознакомиться с работой установки, испытания которой намечено провести. При этом следует подробно изучить проектнорасчетные материалы и установить соответствие проектных решений действительным, проанализировать режимы работы агрегата по журналам эксплуатационных наблюдений, оценить его экономичность по данным отчетности и показаниям эксплуатационных контрольно-измерительных приборов. Следует также ознакомиться с записями в вахтенном журнале об имевших место неполадках и авариях в работе агрегата, проверить регулировочные возможности тягодутьевых устройств.

При составлении программ приемочных, режимно-наладочных и контрольно-балансовых испытаний основное внимание должно быть обращено на выявление экономических показателей работы агрегата. В случае необходимости следует предусматривать опыты, позволяющие изучить не только экономичность работы агрегата, но и отдельные физические процессы. Возможно включение в программу испытаний также и специальных опытов для подробного изучения работы отдельных элементов агрегата, топочного устройства, тепловоспринимающих поверхностей нагрева, тягодутьевых устройств и т. д.

Ниже приводятся примерные программы испытаний, которые наиболее часто приходится выполнять в эксплуатационных условиях.

При режимно-наладочных испытаниях выполняются следующие опыты.

1. Предварительные (15—20 опытов):

А) тарировка мазутных форсунок по производительности и качеству распыления на стенде, снятие расходных характеристик (зависимость расхода газа от его давления) и выявление диапазона устойчивой работы газовых горелок, проверка распределения пыли и воздуха по горелкам, снятие предварительных характеристик котлоагрегатов с цепными решетками;

Б) тарировка сечений газоходов, пылевоздухопроводов и воздухопроводов для определения поправочных тарировочных коэф. фициентов при измерении температур и скоростей, для отбора проб пыли и уноса, для анализа продуктов сгорания;

В) измерение скоростей потока воздуха в горелках и воздухопроводах;

Г) выявление и устранение присосов воздуха по тракту продуктов сгорания и по пылеприготовительной установке, а также утечек воздуха по воздушному тракту;

Д) выявление регулировочных возможностей тягодутьевых устройств и сопротивлений газового и воздушного трактов.

2. Наладочные опыты:

А) определение оптимального положения факела в топочной камере при различном соотношении количества подаваемого в горелки первичного и вторичного воздуха (наивыгодной толщины слоя топлива на полотне решётки прямого хода оптимального распределения воздуха по зонам для решеток прямого и обратного хода) по номинальной нагрузке котла (4—6 опытов);

Б) выбор оптимального коэффициента избытка воздуха (при постоянной тонкости пыли, работе всех горелок, мельниц, ПОСТОЯННОЙ толщине слоя топлива на полотне решеток прямого хода и т. п.) на трех-четырех нагрузках котлоагрегата (12—16 опытов);

В) определение оптимальной тонкости пыли (скорости пыли в шахте) при двух-трех нагрузках в пределах регулировочного диапазона котлоагрегата (6-—8 опытов);

Г) определение числа и сочетания работающих горелок для поддержания минимальной нагрузки котла (2—4 опыта).

3. Основные опыты:

А) выявление экономичности работы котла с определением потерь теплоты при максимальной возможной, номинальной, 75 и 50% номинальной и минимальной возможной нагрузке котла (5 опытов);

Б) определение экономичности работы котла при минимальной нагрузке котла и выбранном в наладочных опытах сочетании включенных горелок или режима работы цепной решетки при слоевом сжигании (1—2 опыта).

При контрольно-балансовых испытаниях проводятся следующие опыты.

1. Предварительные (4—б опытов):

А) проверка тонкости пыли, производительности и качества распыления мазутных форсунок, расходных характеристик и диапазона устойчивости работы горелок, сравнение с данными предыдущих испытаний;

Б) проверка сопротивления элементов газового и воздушного тракта и сравнение с данными предыдущих испытаний;

В) контрольная проверка присосов воздуха по газовому тракту и утечек воздуха по воздушному тракту.

2. Основные опыты: выполняются, как балансовые, с определением потерь теплоты при номинальной и двух промежуточных нагрузках. Коэффициент избытка воздуха в этих опытах поддерживается в соответствии с режимной картой, полученной из режимно-наладочных испытаний (3 опыта).

В методику испытаний входит разработка схемы расстановки приборов и выбор точности измерений. Измерение параметров, характеризующих экономичность работы оборудования, следует производить по специально устанавливаемым приборам. По эксплуатационным щитовым приборам допустимо измерять только вспомогательные величины, которые не используются при составлении теплового баланса агрегата.

Когда разработана программа и методика испытаний, приступают к подготовительным работам. К ним относятся: ознакомление с технической документацией, осмотр котлоагрегата и его вспомогательного оборудования, составление и передача предприятию задания на подготовительные работы, комплектование приборов и наладочной бригады, технический надзор над подготовительными работами.

Задание предприятию на подготовительные работы состоит из чертежей, по которым изготовляются и устанавливаются диафрагмы для измерения расходов, гильзы для термометров, газозаборные трубки, штуцера для измерения давления,' щитки и столы для установки средств измерения и другие необходимые приспособления.

Подготовка агрегата к испытаниям заключается в ликвидации эксплуатационных недостатков в его работе (уплотнение газового тракта, внутренняя и наружная очистка поверхности нагрева, проверка регулирующих шиберов и арматуры, ликвидация дефектов, выявленных при осмотре горелок, мельниц, цепной решетки, гарнитуры, обмуровки и т. д.).

Руководитель испытаний в период подготовки агрегата должен внимательно ознакомиться с режимом его работы и регулированием процесса горения эксплуатационным персоналом; произвести наружный осмотр котлоагрегата; опробовать все имеющиеся регулировочные шибера; ознакомиться с показаниями эксплуатационных приборов и проанализировать по ним режим работы агрегата.

При комплектации необходимо обращать внимание на исправность средств измерений, точность их. Средства измерений определяющих величин следует комплектовать с запасом. Так, для анализа продуктов сгорания берут на один-два прибора больше, чем запланировано точек измерений. При упаковке, трат*" порти - ровке и распаковке средств измерений следует соблюдагь осторожность, чтобы не вывести их из строя. После распаковки средства измерений проверяют внешним осмотром и заправляют их соответствующим реактивом. До начала установки средств измерений следует заготовить необходимые материалы, резиновые трубки, латунные и медные тройники, ртуть, спирт и др.

Очень важно при подготовке агрегата к испытаниям обучить наблюдателей. Их следует ознакомить с особенностями конструкции применяемых средств измерений, их назначением, правилами отсчета показаний и записи в журнал наблюдений. Наиболее ответственные и сложные измерения (газовый анализ, измерение температур в балансовых точках, расходов топлива, пара и воды) должен выполнять персонал наладочной бригады.

Каждому наблюдателю в зависимости от его подготовки и удобства расположения средств измерений можно поручить вести запись показаний в 4—8 точках, если интервал между записями составляет не менее 10 мин. Показания дифманометров расхода питательной воды, пара, газа обычно записывают через 1—2 мин, поэтому один наблюдатель может вести запись не более чем по двум приборам. Одного наблюдателя, умеющего работать на всех средствах измерений, необходимо оставлять в резерве для подмены.

Показания всех средств измерений должны записываться одновременно; для этого следует предусмотреть звуковой или световой сигнал. Все записи показаний средств измерений следует начинать за 40—60 мин до начала опыта. Время начала опыта устанавливает руководитель испытания, исходя из режима работы агрегата, после просмотра записей наблюдателей.

Расстановка средств измерений производится с таким расчетом, чтобы один наблюдатель имел возможность обслуживать несколько средств измерений без лишней затраты времени. Для этого средства измерений должны быть сгруппированы в определенных местах, удобных для обслуживания и наблюдений, причем средства для однотипных измерений, например, расходов, разрежений (давлений), температур, комплектуют в одном месте. Особого внимания требует анализ продуктов сгорания. Средства измерений следует по возможности устанавливать в хорошо освещенных местах или оборудовать их временным низковольтным освещением.

При выполнении подготовительных работ необходимо предусмотреть прокладку линий охлаждающей воды для пользования отсосными пирометрами или охлаждаемыми газозаборными трубками, подачу пара к эжекторам для отсоса продуктов сгорания. При прокладке резиновых трубок от точек отбора до приборов рекомендуется располагать их на достаточном расстоянии от обмуровки, воздухопроводов горячего воздуха и других поверхностей с высокой температурой. Для этого штуцера в местах отбора должны иметь длину не менее 300 мм. При прокладке резиновых шлангов необходимо также предусматривать меры для предохранения их от перегиба на поворотах. Для этого на шланг надеваются пружинки из железной проволоки или шланг пропускается через металлические трубы.

Предварительные опыты проводятся для тарировки сечений, проверки работы средств измерений, обучения наблюдателей, ознакомления с режимом работы котлоагрегата, определения присосов холодного воздуха, выявления регулировочных возможностей топочного и тягодутьевых устройств. Тарировка сече - нйй производится в месте установка термопреобразователей для измерения температур, пневмометри^еских трубок для измерения скоростей и трубок для отбора продуктов сгорания.

Основные программные опыты являются ответственным этапом экспериментальной части испытаний* Руководитель испытания, разбив опыт на несколько периодов, должен во время опыта оценить путем прикидочных расчетов порядок величин, характеризующих экономичность работы оборудования. В конце испытаний руководитель собирает журналы наблюдений, подписанные наблюдателями, просматривает их и разбирает с наблюдателями все неясные вопросы.

После каждого основного опыта желательно сразу же провести его обработку, однако при этом #е рекомендуется прерывать намеченные последующие опыты, если это не вызывается необходимостью остановки оборудования, замены средств измерений, устранения каких-либо дефектов и т - Д-

Обработка результатов измерений и составление сводных таблиц проводится инженерно-техническими работниками бригады под непосредственным наблюдением и при участии руководителя испытаний в соответствии с разработанной методикой.

Технический отчет о выполненных испытаниях является важным источником информации, поэтому материалы, помещенные в нем, должны быть тщательно отобраны, проанализированы и обобщены. Отчет, как правило, составляет руководитель испытания. В отчете приводится анализ результатов испытаний, дается критическая оценка полученных показателей, намечаются конкретные мероприятия, направленные на повышение надежности и экономичности работы оборудования. Выводы и предложения по проделанной работе излагаются сжато и конкретно. Отчет иллюстрируется чертежами испытанной установки, графиками зависимостей, схемами и другими материалами, необходимыми для пояснения текста. В отчете должна быть приведена режимная карта работы оборудования.!^ней указываются основные параметры установки, которые должен поддерживать обслуживающий персонал для обеспечения высоких экономических показателей работы оборудования.

При режимной наладке и испытании теплотехнического оборудования приходится измерять расход, скорость, давление, температуру и состав продуктов горения и газообразного топлива, тепловой поток и другие величины, характеризующие физические процессы. Кроме стандартных приборов и методов, применяются специальные средства и методы измерений.

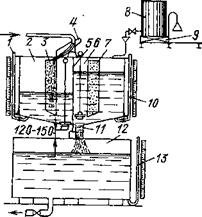

Для измерения расхода жидкостей (при расходах до 3 т/ч) и тарировки сужающих устройств при испытаниях могут применяться мерные баки. На рис. 13-1 показана схема двухкамерного бака с тарировочным устройством. Мерный бак состоит из двух камер 2 и 6, разделенных перегородкой 5. Жидкость через сливное отверстие 11, закрываемое клапаном, поступает в расходный бак 12. Камеры мерного бака и расходный бак имеют указатели уровня 1, 10, 13. Для стабилизации уровня в каждой камере установлены успокоители 3 и 7, позволяющие произвести отсчет. Поступление жидкости в камеры мерного бака осуществляется по перекидному лотку 4. Для тарировки мерного бака на весы 9 устанавливается тарировочный бак 8.

Для измерения расхода воды открытые мерные баки можно применять при температуре воды не более 40—45 °С. При тарировке и измерении расхода воды следует вводить поправку на ее испарение. При определении расхода жидкости и тарировке для введения температурных поправок необходимо измерять температуру жидкости в мерном баке и около средней части указательного стекла. Массовый расход жидкости (в кг/ч)

Б. = о; [ 1 + зр, (г» — г,)] [1 +ып - г;)ь (13-! >

Рт

Где ри, Рт — плотность жидкости при измерении и тарировке, кг/м3; — температурный коэффициент материала бака (для стали 0! = 12 10"в К“1>; Р2 — то же для материала шкалы водоуказательного стекла (для шкалы из латуни (52 — 19 х хЮ'вК-1); Г„, Ги —температура жидкости при измерении в баке и около средней части указательного стекла, К; Тт,

Где ри, Рт — плотность жидкости при измерении и тарировке, кг/м3; — температурный коэффициент материала бака (для стали 0! = 12 10"в К“1>; Р2 — то же для материала шкалы водоуказательного стекла (для шкалы из латуни (52 — 19 х хЮ'вК-1); Г„, Ги —температура жидкости при измерении в баке и около средней части указательного стекла, К; Тт,

Т'т — температура жидкости при тарировке в баке и около средней части указательного стекла,

К; См — массовый расход жидкости с поправкой на испарение, кг/ч.

|

К насосу |

![]() Рис. 13-1. Двукамерный бак с тарнро- вочным устройством

Рис. 13-1. Двукамерный бак с тарнро- вочным устройством

|

Температурный коэффициент нефти и мазута Р

|

При измерении расхода жидкого топлива его плотность определяется ареометром, весами Вестфаля или пикнометром при температуре 293 К - Приведение плотности (в кг/м8) к температуре, отличающейся от 293 К, производится по формулам:

Ри = р2вз + Р (7и ~ 293); (13-2)

Рт = Р293 +Р(Гт - 293), (13-3)

Где р —температурный коэффициент, принимаемый из табл. 13-1, Для измерения расходов при испытании широко применяются дроссельные расходомеры, состоящие из стандартного сужающего устройства и дифференциального манометра. Изготовление и уста*

Новка стандартных сужающих устройств (диафрагм и сопел)

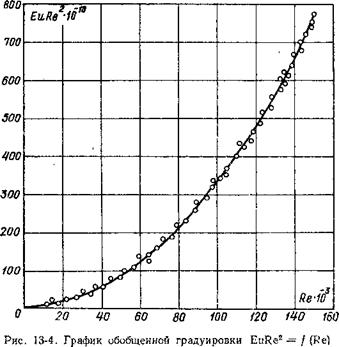

Регламентировано «Правилами 28-64». В условиях испытаний не всегда имеется возможность выполнить требования этих «Правил»* Диафрагмы, выполненные с отступлением от «Правил», требую! специальной градуировки. Используя градуировочные кривые при измерении потоков в условиях, отличающихся от условий, при которых производилась градуировка (состав, температура^ давление)* применяют методику обобщенной градуировки. Она основана на зависимости ЕиИе2 = / (Ие). Эта зависимость пред* ставляет собой обобщенную связь между перепадом давления на диафрагме и средней скоростью потока:

Где Др — перепад давления на диафрагме, Па; й — диаметр дроссельного отверстия диафрагмы, м; р — плотность среды, кг/м3; V — кинематическая вязкость, ма/с; о>ср— средняя скорость потока, м/с.

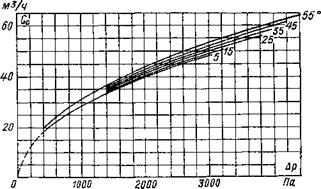

Градуировку можно выполнить на любой среде, однако чаще всего ее производят на воздухе или воде. В качестве примера на рис. 13-2 показана градуировка на воде. Результаты первичной градуировки обычно сводят в таблицу (табл. 13-2). Градуировку

следует производить при практически постоянной температуре среды (отклонение от средней температуры не более ±2 °С). Для контроля над качеством градуировки строят зависимость перепада давления Ар от расхода д0. То, что все экспериментальные точки, полученные при градуировке, ложатся на одну кривую, указывает на удовлетворительное качество градуировки. Затем составляют пспомогательную таблицу (табл. 13-3) для различной температуры

|

З |

![]()

|

Рис. 13-2. Схема градуировки диафрагмы на воде 1 — водомерное стекло; 2 — мерный бак; 8 — тарируемая диафрагма; 4 — дифференциальный манометр; 6 — термометр; б — манометр; 7 — насос; 8 — сборный бак |

Таблица 13-2

Таблица 13-2

|

С* |

|

|

||

|

|||

|

|||

Среды (или давления, или температуры и давления одновремен -

Но), которую будут измерять градуированной диафрагмой.

Используя столбцы 7 и 9 из табл. 13-2 и столбцы 5 и 6 из табл. 13-3, для каждой температуры составляют таблицы по типу табл. 13-4. По данным таких таблиц строится зависимость перепада давления на диафрагме от расхода для каждой постоянной температуры. Пример такой зависимости показан на рис. 13-3. Рассмотренный метод градуировки не учитывает влияния температуры на изменение сужающего устройства (его размеров). Поэтому такой метод применяют при температуре среды не более 400 °С. Для проверки данных, полученных в табл. 13-4, обычно строят зависимость ЕиИе2 = /-(Ие), используя величины, приведенные в столбцах 8 и 9 табл. 13-2. Все точки указанной зависимости должны ложиться на одну кривую, как показано на рис. 13-4.

|

Ркс0 13-3. Градуировочные кривые диафрагмы для различной температуры' Намеряемой среды |

|

|

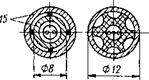

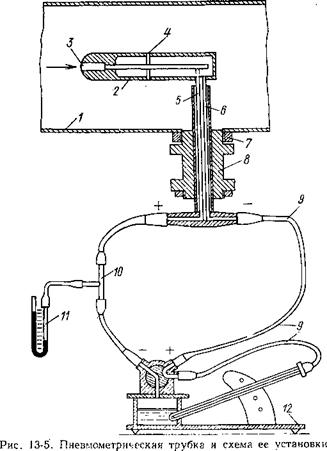

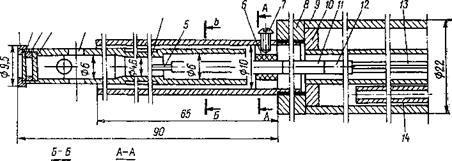

В ходе испытаний теплотехнического оборудования часто бывает необходимо измерять скорости и давления в разных точках движущегося потока. Для этого применяют различные пневматические зонды. Измерения посредством зондов основаны на определении давления на поверхности зонда, установленного и различных точках потока. Зонды выполняются в виде трубок, а также цилиндрических или шаровых насадков. Для измерения скоростного и статического напора одномерного потока чаще всего применяют пневмометрическую трубку с полусферической головкой ('Iрубка Прандтля), показанную на рис. 13-5. Трубка Прандтля состоит из полусферического насадка с двумя каналами; один кчнал направлен навстречу потоку, а второй перпендикулярно »му. Каждый канал через державку выведен отдельно. Канал полусферического насадка, направленный навстречу потоку, предназначен для измерения полного давления, н вывод его обозначен ап яком плюс. Канал, расположенный перпендикулярно потоку, предназначен для измерения статического давления, и вывод его обозначен знаком минус. Для измерения скорости потока в месте установки трубки каналы ее резиновым шлангом соединяют с соответствующими штуцерами микроманометра и, кроме того, к л нал» измеряющий, статическое давление, соединяют через тройник с и-образным манометром. Микроманометр измеряет раз-

|

1 — воздухопровод; 2 — пневмометрическая трубка; 3 — канал для измерения полного давления; 4 — канал для измерения статического давления; 5 — канал для отвода статического напора; 6 — канал для отвода полного напора; 7 — кольцо для установки пневмометрической трубки; 8 — разрезной сальник; 9 — резиновый шланг; 10 — тройник; 11 — и-образный манометр; 12 —■ микроманометр |

Ность полного и статического давления, а 11-образный манометр — статическое давление. Разность полного и статического напора представляет собой скоростной напор (динамический напор), по которому подсчитывается скорость (в м/с) в месте установки трубки:

® = *РГ I = кРг у 2№"('4р~°°)5|па-, (13-4)

Где Д'рг — тарировочный коэффициент трубки Прандтля1; при тщательном ее изготовлении в соответствии с рекомендованными в специальной литературе соотношениями он близок к единице; /ід — динамический напор, П. а; р — плотность среды измеряемого

Тока, кг/м3; рм — плотность жидкости, которой заполнен микроманометр, кг/м3; А — показания микроманометра при измерении, мм; а0 — начальное показание микроманометра, мм; а — угол наклона трубки микроманометра к горизонтали; обычно sin а называют масштабом микроманометра и указывают в паспорте или на шкале прибора для каждого угла наклона трубки.

При измерении трубкой Прандтля необходимо следить за правильностью ее установки. Полусферический насадок трубки должен быть направлен навстречу потоку параллельно его оси. Угол смещения трубки относительно оси потока не должен превышать 15°. Для определения направления и скорости двухмерного потока применяются цилиндрические зонды, а трехмерного — шаровые зонды. Однако измерение посредством цилиндрических и шаровых зондов в эксплуатационных условиях сложно, поэтому они применяются только при исследованиях. Описание цилиндрических и шаровых зондов, а также методика измерений приведены в специальной литературе [2].

Для определения средней скорости потока необходимо выявить средний по сечению динамический напор. Для этого сечение трубопровода разбивают на равновеликие площадки. Круглое сечение разбивают на равновеликие кольца, прямоугольное — на квадраты или прямоугольники с длиной стороны 150—200 мм. Число колец, на которое разбивается круглое сечение, зависит от диаметра трубопровода. Трубопроводы диаметром от 300 до 1000 мм разбивают соответственно на 6—16 колец. В круглом трубопроводе измерения динамического напора производят по одному из диаметров, в каждом кольце в двух точках, расположенных симметрично по обе стороны от центра трубопровода.

Расстояние точки замера в каждом кольце от центра трубопровода (в мм)

Ra = R,]/2-~, (13-5)

Где R0 — радиус трубопровода, в сечении которого производятся

Измерения, мм; а — порядковый номер кольца, считая от центра; z — число колец, на которое разбито выбранное сечение.

В прямоугольном сечении, разбитом на квадраты или прямоугольники, проводят диагонали, на пересечении которых следует производить измерения динамического напора.

Средний динамический напор для круглого сечения определяется по формуле

V^cp = KvVK, (13-6)

Где _ _

_У*1 + >^+-"+У'!7. ; (13-7)

А для прямоугольного сечения — по формуле

Здесь /Ср — коэффициент распределения скорости по сечению трубопровода; /г0 — динамический напор в центре сечения, Па; /г1? /ц, динамические напоры в точках замера (на диа

Метрах или на пересечении диагоналей), Па; п — общее число* точек замера в прямоугольном сечении.

Средняя скорость потока (в м/с) в круглом сечении

И»ср = ]/"27р; (13*9)

В прямоугольном сечении

= (13-10)

Точность измерений среднего динамического напора трубкой Прандтля в значительной мере зависит от расположения сечения, в котором производятся измерения, по отношению к различным местным сопротивлениям (повороты, шибера, внезапные изменения сечения и др.). Сечение в котором производится измерение должно быть расположено на прямом участке длиной около четырех диаметров трубопровода (два диаметра до места установки трубки и два за ним). Перед измерениями следует проверить плотность микроманометра и соединительных линий. Для этого поочередно подключают каждую из линий к микроманометру

И, создавая в них давление (или разрежение), пережимают соединительный шланг возможно ближе к трубке Прандтля. Если в течение 2—3 мин показания микроманометра останутся неизменными, соединительная линия и микроманометр герметичны. В спирте, залитом в микроманометр, не должно быть пузырьков воздуха. Удаление пузырьков достигается перемещением спирта взад и вперед по наклонной трубке микроманометра (12 на рис. 13-5). Перед началом измерений следует также проследить, чтобы в соединительных линиях не было капель воды или спирта.

При наладке и испытании теплотехнического оборудования необходимо измерение температуры различных потоков. Кроме приборов, выпускаемых промышленностью, при отдельных измерениях приходится применять нестандартные приборы, предназначенные для измерения высоких температур, температур газового потока, твердого тела, факела и т. д. Для указанных целей широко применяются термопреобразователи, конструируемые и изготовляемые персоналом наладочной организации.. При конструировании и изготовлении нестандартных термопреобразователей необходимо выбрать термоэлектроды и термоэлектродные провода, их изоляцию, вторичный прибор и изготовить рабочий спай. В настоящее время в различных наладочных организациях и институтах накоплен опыт применения нестандартных термоиреобразовй - телей для разных измерений.

При измерении температур в твердом теле применяют термопреобразователи, изготовленные из проволоки диаметром 0,1 — 0,2 мм. Для измерения температуры поверхности металла обогреваемого с одной стороны и охлаждаемого с другой (различные теплообменные аппараты, экранные трубы паровых котлов, поверхности нагрева бойлеров и других подогревателей или охладителей жидкости), установку термопреобразователя производят посредством его зачеканки или приварки. Для этого на поверхности металла делают канавку глубиной 0,5—0,6 мм и длиной не менее 50 диаметров термоэлектрода. Укладывая термопреобразователь в заготовленную канавку, изолируют его термоэлектроды тонкой слюдой или зубным цементом. Затем сверху канавку закрывают пластинкой, изготовленной из материала стенки. Для плотного примыкания пластинки к телу ее зачеканивают или приваривают.

При измерении термопреобразователями температуры незагрязненных продуктов горения, горячего воздуха, кислорода и других «чистых» газов возможны погрешности, обусловленные передачей теплоты к термоприемнику или от него за счет излучения; отводом теплоты от термоприемника путем теплопроводности; превращением кинетической энергии в тепловую вследствие торможения потока термоприемником (скоростная погрешность).

Погрешность от теплообмена излучением (в кельвинах) вычисляется по формуле

АТт п-)., (13-щ

(Хк

Где 5,69 — постоянная излучения абсолютно черного тела, Вт/(м2-К4); е — степень черноты спая* Тсп — температура спая термопреобразователя, К; Тст — температура стенки канала, по которому движется поток, К; ак — коэффициент теплоотдачи конвекцией от потока к термопреобразователю, Вт/(м2-К). Из этого уравнения ясно, что для уменьшения погрешности следует увеличивать температуру стенки (Гст) и коэффициент теплоотдачи конвекцией (ак) или уменьшать степень черноты (е). Увеличение температуры стенки достигается путем ее тщательной изоляции в месте измерений (на длине, примерно равной трем диаметрам трубопровода в обе стороны от термопары). Уменьшение степени черноты термопреобразователя довольно затруднительно, так как для стандартных термоэлектродов е = 0,8-ь0,93. Для уменьшения степени черноты рекомендуется покрывать спай и прилегающие к нему электроды металлом, имеющим малую степень черноты (серебро, золото, платина). Однако этот прием при наладочных испытаниях не применяется. Чаще всего для уменьшения радиационной погрешности устанавливают между термопреобразователем и стенкой камеры защитные экраны, отсасывая через них поток с большими скоростями, что приводит к заметному

223

|

|

|

Рис. 13-6. Двухканальный отсасывающий пирометр |

|

1 — гайка прижимная; 2, 4 — торцевые экраны; 3 — упорное кольцо; б — термопара; 6 — фиксирующая втулка из пористого огнеупорного материала; 7 — фиксирующий винт; 8 — упорная колодка; д — охлаждаемый удлинитель; 10 — заглушка; 11 — двухканальная трубка керамическая; 12 — то же, латунная; 13 — хлорвиниловая изоляционная трубка; 14 — водоподводящая трубка; 16 — радиальные экраны |

Повышению коэффициента теплоотдачи конвекцией. Термоприемники, использующие этот принцип, принято называть отсасывающими пирометрами.

Повышению коэффициента теплоотдачи конвекцией. Термоприемники, использующие этот принцип, принято называть отсасывающими пирометрами.

На рис. 13-6 показан двухканальный отсасывающий пирометр, рекомендуемый для измерения температуры до 1400 °С в незапы - ленных газовых потоках.

Снижение погрешности, обусловленной отводом теплоты от термоприемника достигается увеличением длины рабочего участка термопары. Во избежание заметной скоростной погрешности скорость отсоса потока у горячего спая термопары не должен превышать 150 м/с.

Опубликовано в

Опубликовано в