Использование отходов производства при изготовлении тротуарной плитки

25 января, 2013

25 января, 2013  admin

admin Добавлен ие суперпластификатора к указанным смесям в количестве 0.5% (на сухое вещество) с целью уменьшения водоисмснтного отношения (с 0,44 до 0,32 при отсутствии пиритных огарков и с 0,47 до 0,41 при 20 %-ном содержании огарков) приводит к снижению прочности. Водопоглошение образцов сначала уменьшается с 6,6% (без пиритных огарков) до 3,7% (10% огарков), а затем увеличивается до 5,3% (20% огарков). Так как существенного улучшения свойств не произошло, введение суперпластификатора было признано нецелесообразным.

|

Таблица 1

Таблица 2

|

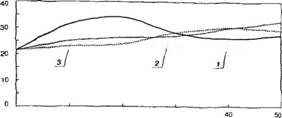

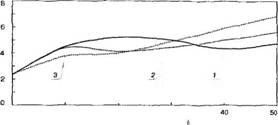

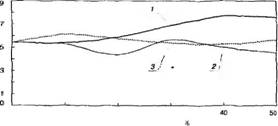

Зависимость свойств образцов от содержания в них фарфорового боя показана на рис. 1—3. При введении в смеси фарфорового-боя с модулями крупности 1.2 и 3,7, наблюдается различный характер изменения свойств. В случае малого. модуля крупности (1,2) прочность при сжатии и изгибе изменяется с образованием максимумов на кривых зависимости этих свойств от содержания боя в пределах от 20 до 30 %; водопоглошение прямолинейно возрастает. При введении боя с МКр=3,7 пределы прочности при сжатии и изгибе увеличиваются, а водопоглошение уменьшается. Таким образом, лучше вводить в массы фарфоровый бой с более высоких1 модулем крупно - стн. так как, во-первых, плитка из таких масс обладает более низким водопоглошением, во-вторых, уменьшаются затраты при дроблении боя и вводить его можно в больших количествах (до 50%).

Истираемость образцов, приготовленных из оптимальных составов. по сравнению с исходным составом^, е. не содержащим фарфорового боя, значительно ниже: при содержании 20% боя с Мкр=1,2 она составляет 0.11 г/см2, при содержании 50% боя с Мк„=3.7 равна 0,08 г/см2 (без боя - 0,23 г/см2). Фарфоровый бой существенно влияет на декоративные характеристики плитки, особенно при введении боя в больших количествах и с высоким Мкр. Плитка получается мра - моровинной и более светлых тонов.

При замене в шихте песка (Мкр=2) соответствующим количеством стеклобоя с Мкр=2,3 увеличиваются пределы прочности при сжатии и изгибе; водопоглошение практически не изменяется (сч. рис. 1—3). Истираемость образцов, содержащих 50е» стеклобоя, составляет 0,13 г/см2. Декоративный вид также существенно улучшается.

Наряду с обычным портландцементом М400 были исследованы составы на основе белого цемента М400 с добавками песка Ташлин- ского месторождения (Мкр=1,4), фарфорового боя (Мкр=3,7) и стеклобоя (Мкр= 2,3). Эти плитки имели белый цвет, высокую прочность, низкое водопоглошение и малю истираемость. Проанализировав все полученные данные, выбрали оптимальные составы масс (табл. 1).

Характеристики материала оптимальных составов приведены в табл. 2. Все они соответствуют требованиям стандарта |5| и имеют высокую устойчивость к истиранию.

С теоретической точки зрения наблюдаемые зависимости можно объяснить изменением плотности упаковки зерен в бетоне при введении песков с разным размером зерен и отводов производства с тем или иным модулем крупности. Замечено, чем плотность упаковки зерен больше, тем выше пределы прочности при изгибе и сжатии и ниже водопоглошение, т. е. пористость. Наиболее наглядно это видно при введении в массу фарфорового боя с модулями крупности 3,7 и i,2. При добавлении стеклобоя с МКр=2.3 к массе, содержащей карьерный песок с Мкр=2, водопо - глощение почти не изменяется в связи с тем, что плотность упаковки практически остается такой же (Мкр близки). Прочность материала растет, возможно, за счет протекания реакций между стеклобоем (с поверхности) и гпдроксилом Кальция, который образуется при гидратации алитовой и белитовой фаз портландцемента с возникновением дополнительного количества гидросиликатов кальиия и повышением прочности сцепления с заполнителем.

Таким образом, использование таких отходов, как пиритные огарки, фарфоровый бой и стеклобой, является весьма целесообразным в технологии изготовления тротуарной плитки.

Список литературы

|

§5 |

I. Воробьев В, А., Комар А. Г. Строительные материалы. М.; Строй - издат, 1976. 475 с.

2. ГОСТ I01S0-7S. Бетоны. Методы определения прочности на сжатие и растяжение. Взамен ГОСТ 10180-74. Введ. 01.01.19S0. М.: И зд-во стандартов. 1979.

3. ГОСТ 12730.3-78. Бетоны. Метод определения водопоглоше - ния. Взамен ГОСТ 12730-67. Ввел. 01.01.80. М.: Изд-во стандартов, (979.

4. ГОСТ 13087—81. Бетоны. Метод определения истираемости. Взамен ГОСТ 13087-67. Введ. 01.01.S2. М.: Изд-во стандартов, 19SI.

|

20 зо |

|

Содержание отходов, мае. % |

|

Рис. 1. Зависимость предела прочности при сжатии образцов от содержания в них отходов производства. Здесь и на рис. 2,3' 1 - фарфоровый бой с модулем крупности 1,2; 2 - фарфоровый бой с модулем крупности 3,7,3 - стеклянный бой с модулем крупности 2,3 |

|

Го зо Содержание отходов, мае. 9 |

|

Рис. 2. Зависимость предела прочности при изгибе образцов От содержания в viwx отводов производства |

|

20 30 Содержание отходов, мае с |

|

Рис. 3. Зависимость водопоглощения образцов or содержания в них отходов производства |

5. ГОСТ 17608—91. Плиты бетонные тротуарные. Техн. %>сл. Взамен ГОСТ 17608-81. Введ. 01.01.92. М.: Изд-во стандартов. 1991.

Л. С. СТРЕЛЕНЯ. канд. хим. наук, главный технолог ООО «ПЕТРОМИКС» (Санкт-Петербург)

Опубликовано в

Опубликовано в