Глобоидные передачи*

3 февраля, 2013

3 февраля, 2013  admin

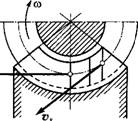

admin У глобоидных передач витки червяка образуются на глобоиде (см. рис. 9.3, б). Нагрузочная способность этих передач примерно в 1,5 раза больше по сравнению с обычными червячными передачами. Повышение нагрузочной способности глобоидных передач объясняется одновременным зацеплением большого числа зубьев и благоприятным расположением линий контакта.

В глобоидном зацеплении линии контакта располагаются почти перпендикулярно направлению скоростей скольжения (рис. 9.11), что способствует образованию непрерывной масляной пленки на трущихся поверхностях (см. рис. 9.8 и 9.9). Благоприятные условия смазки способствуют устранению заедания и позволяют повысить контактные напряжения. Изготовление червячных передач с глобо - идным червяком значительно сложнее, чем с цилиндрическим. При сборке необходимо обеспечить точное осевое положение не только колеса, но и червяка. Передачи очень чувствительны к износу подшипников и деформациям. Эти недостатки ограничивают применение глобоидных передач.

Отметим, что конкуренцию глобоидным передачам составляют передачи с цилиндрическими червяками ZK и ZT (см. стр. 211).

|

|

Они проще в изготовлении и эксплуатации и в то же время не уступают глобоидным червякам по нагрузочной способности. У них также благоприятное расположение контактных линий для режима жидкостного трения [13].

Параметры оптимизации червячной передачи по сравнению с зубчатой допол - ^ няют числом заходов червяка Z и коэф- Vs Фициентом диаметра червяка Q. В качестве критериев оптимизации кроме цены или массы рассматривают величину КПД и нагрев редуктора.

♦Подробнее см. [38], ГОСТ 9369 — 77 и 17696 — 89.

Пример расчета 9.1. Зубчатый редуктор (см. пример 8.1) заменить червячным (Pj =4,0 кВт, Я! =950 мин"1, /=20).

Расчет. 1. По рекомендациям §9.1 принимаем Z = 2; т! г—Z • /=2 • 20=40 > Z2min = =28 [см. (9.5)].

2. Определяем Тх =Р,/<о,= 4,0* 103/99,5=40,2 Н м, где ю1=7гл1/30=99,5 с"1, Г2=40,2-20 0,8 = 643 Н м, где */«0,8 (см. § 9.3).

3. В первом приближении оцениваем скорость скольжения (см. § 9.7)

Vs=4,5 10~4,950 м/с.

4. По рекомендации § 9.7 и табл. 9.6 назначаем материал колеса БрА9Ж4 при сгт=200 МПа; сгв=400 МПа; червяк — сталь 40Х, закалка до #=54 HRC, витки шлифованные и полированные. При этом (см. § 9.7)

[сгя] = 300 - 25vs = 300 - 25 • 3,7 « 208 МПа.

5. По рекомендации [см. примечание к формуле (9.23)], учитывая, что величина Q (см. § 9.1) должна быть стандартной, предварительно назначаем 4^ = 10. При этом отношение ^/72= 10/40 = 0,25 находится в рекомендуемых пределах.

6. По формуле (9.23) при

Ещ>=2'2,1 • 105• 0,9• 105/(2,1' 105 + 0,9• 105) = 1,26• 105 МПа

Определяем

, /1,26 Ю5'643 Ю3

D =0,625(10/40 +1) 3/------------------------- = 152,86 мм.

W V 208 * 10/40

Округляем по ряду Ra40 [см. стр. 213] и принимаем =150 мм.

7. По формуле (9.4) определяем модуль ^=2 • 150/(10+40) = 6 мм. По ГОСТ назначаем m=6,3 мм (см. § 9.1) и по формуле (9.8) находим необходимый коэффициент смещения ^ = 150/6,3-0,5 (10+40)= -1,19.

Так как эта величина по абсолютному значению превышает рекомендуемые, то ее следует уменьшить. Поэтому назначаем 72=39 (/=19,5; отклонение от заданного не превышает 4%) и находим х—150/6,3 — 0,5 (10 + 39)= —0,69. При такой величине Х следует выбрать червяк 71 — см. табл. 9.1.

По формулам (9.2) и (9.4) определяем ^1 = 10 6,3 = 63 мм; =39 • 6,3=245,7 мм. Уточняем величину скорости vs: по формуле (9.1) tg у=2/10 = 0,2 и у = 11° 19', по формуле (9.11) при VI = tk/itii/60=тг 63-10" 3-950/60=3,13 м/с; vs=vi/cosy = =3,13/cos 11° 19'=3,13/0,9806»3,2 м/с. Материал зубчатого венца колеса БрА9Ж4

Сохраняем, а величину [од] требуется уточнить: [сгя]=300—25vs=300—25 3,2 = =220 МПа.

8. Проверяем прочность зубьев колеса по контактным напряжениям — формула (9.19). Предварительно определяем: по рекомендации § 9.1 (стр. 213)

5=50° = 0,8727 рад;

По формуле (9.20) ва=(у/0903 • 392 - h39-h 1 -1,17 • 39+2,9)/2,95 = 1,87: по формуле (9.11) при /12=/iiZi/z2 =950 2/39=48,7 мин"1 окружная скорость колеса v2=nd2n2/60 — =п • 245,7 Ю3-48,7/60 «0,63 м/с<3 м/с. Следовательно, 1 (см. § 9.6).

Для II типового режима нагрузки (см. § 9.6 с учетом данных табл. 9.4 и 9.5) Л^ = 1 + (39/86)3 (1 - 0,5) = 1,05 и Кн=Кр • Ъ = 1,05 • 1 = 1,05.

Подставляя найденные величины в (9.19), будем иметь:

/ 1,26 • 105 -643' 103 • 1,05 cos2 11° 19'

(тя=1,18 /----------------------------------------------- = 195,1 МПа<[(хя] =220 МПа.

V 245,72 • 63 • 0,8727 • 1,87* 0,75 • sin 40°

Условие прочности соблюдается с недогрузкой в 11,3%. Отметим, что недогрузка допустима не более 20%, перегрузка — не более 5%.

Выход за указанные пределы величины ся требует уточнения ранее найденных параметров передачи.

9. Проверяем прочность зубьев колеса по напряжениям изгиба по формуле (9.24). Предварительно определяем: F^lT^d^l'643■ 103/245,7=5234 Н, KF=KH=,Q5; /w„=/wcosy=6,3 cos 11°19/=6,178 мм. По (9.2) daX = 63 + 2*6,3 = 75,6 мм и по (9.7) Ь2=0,75-75,6=56,7 мм. Принимаем Ь2=51 мм; rw=z2/cos3y=39/cos3 1Г19'«41. Интерполируя данные на стр. 221, У>= 1,55 - (1,55 — 1,48) (41 — 40)/(45 - 40) = 1,536. Согласно § 9.7 [сг/-]=[<Ыо KFL, где [(7^0=0,25сг^+0,08сгв=0,25 200 + 0,08'400= 82 МПа,

A KFi 10Е/Nff =у/10б/69,3 • 106 =0,62 при NFE=iiF NK= 6,93 106. Здесь /iF= 0,1 — режим нагрузки — II типовой; NK=NJq,=60 • п2' t2=60/ij // • =60 • 950/19,5 • 23 700 = =6,93 -107; ^=23 700 ч (см. пример 8.1). [cr^ = 82 0,62 = 50,84 МПа. По (9.24)

0,74* 1,536-5234'1,05

AF=---------------------------- = 17,74 МПа < [аА = 50,84 МПа.

57*6,178

Условие прочности выполняется.

10. Уточняем КПД по формуле (9.12). По табл. 9.3, 1°35' и

^=tgllo197tg(llo19/ + l°35/)=0,87.

Ранее было принято */=0,8. Полученное отклонение в 8% считаем допустимым и не производим уточняющего расчета на прочность, так как запасы прочности (см. выше) достаточно большие.

11. Основные размеры: для червяка — zx =2; /и=6,3 мм; ^=10; d =63 мм; da = =di + 2/w=63 + 2• 6,3=75,6 мм; dfy=d-2,4m=63-2,4 6,3=47,88 мм; по формуле

(9.3) = 2 [у/(259/2)2 — (150—75,6/2)2+п • 6,3/2] = 149,12 мм. Принимаем £, = 150 мм; для колеса — aw=150 мм, х= —0,69; Z2=39; d2=245,7 мм; B2 = 51 мм; по формуле (9.9) da2=6,3'(39+2—2*0,69)=249,606 мм; ^ = 6,3 (39-2,4-2 0,69) = 221,886 мм; dae2< 249,606 + 6• 6,3/(2+2)=259,056 мм [см. формулу (9.6)]. Принимаем <4*2 = =259 мм. По табл. 9.2 назначаем 8-ю степень точности.

Опубликовано в

Опубликовано в