Гидролизное производство

4 апреля, 2013

4 апреля, 2013  admin

admin Гидролиз древесины может осуществляться с использованием концентрированных или разбавленных минеральных кислот. При обработке древесины при 20—40 °С концентрированной серной или сверхконцентрированной (41 %-ной) соляной кислотой происходит распад макромолекул полисахаридов на растворимые фрагменты и растворение последних в кислоте. Полученный раствор разбавляют водой и кипятят с целью инверсии полисахаридов. Однако расход кислоты в этом процессе очень велик. Поэтому в промышленности для гидролиза древесины применяют разбавленную серную кислоту. В этом случае требуется нагревание до 180 °С и выше под соответствующим давлением. Однако при этом, кроме перехода сложных сахаров в простые, происходят и побочные реакции; разложение образовавшихся моносахаридов с образованием гуминовых веществ, отщепление от древесины ацетильных и метоксильных групп И др.

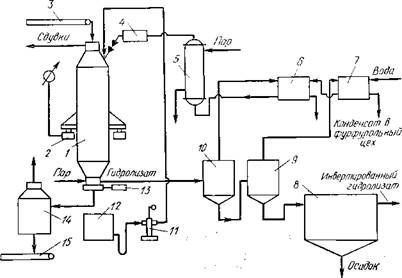

Технология гидролиза древесины. Технологическая схема процесса гидролиза древесины разбавленной серной кислотой показана на рис. 2.9.

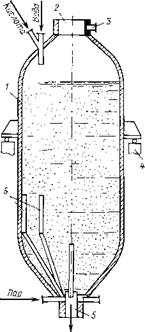

Основным аппаратом гидролизного производства является гидролизаппарат (рис. 2.10). Это вертикальный цилиндрический стальной сосуд сварной конструкции, верхняя и нижняя

|

Рис. 2.9. Технологическая схема гидролиза древесины разбавленной серной кислотой: 1 — гидролизаппарат; 2 — весомер; 3 — конвейер сырья; 4, 5 — подогреватели; 6, 7 — теплообменники; 8 — инвертор; 9, 10 — испарители; 11 — кислотный насос; 12—мерник кислоты; 13 — быстродействующий клапаи; 14 — циклон; 15 — конвейер лигнина |

Части которого представляют собой усеченный конус. Аппарат футеруют обычно слоем бетона и поверх его кислотоупорными плитками. Вместимость аппарата от 18 до 160 м3. В верхней части аппарата имеется загрузочная горловина, закрываемая крышкой. Внутри аппарата, в нижней его части, для отделения гидролизата от лигнина установлены фильтрующие устройства, выполненные из перфорированных кислотоупорных труб (диаметр отверстий 4 мм). К аппарату приварены две опорные лапы, которыми он опирается на несущую конструкцию. Под одну из лап подкладывают датчик весомера, а под другую — роликовый шарнир для того, чтобы обеспечить подвижность аппарата при его взвешивании.

В гидролизаппарат загружают измельченную древесину — щепу или смесь щепы с опилками и одновременно закачивают разбавленную 0,5°/о-ную серную кислоту. Затем закрывают верхнюю горловину, постепенно нагревают содержимое аппарата острым паром и производят сдувку для удаления воздуха и летучих продуктов. Температуру содержимого аппарата в течение 30—40 мин доводят до 130—150 °С, а давление до 0,7— 0,9 МПа. За это время значительная часть гемицеллюлоз гидролизуется и переходит в раствор. Потом начинают непрерывную перколяцию, т. е. сверху непрерывно подают в гидролизаппарат разбавленную серную кислоту, нагретую до 170— 190 °С, а снизу непрерывно выводят из него гидролизат.

Рис. 2.10. Гидролизаппарат:

|

Гидролизам |

![]()

1 — корпус; 2 — загрузочная горловина; 3 — сдувоч - ный штуцер; 4 — весомер; 5 — выхлопная горловина; 6 — фильтрующие устройства

1 — корпус; 2 — загрузочная горловина; 3 — сдувоч - ный штуцер; 4 — весомер; 5 — выхлопная горловина; 6 — фильтрующие устройства

В процессе непрерывной перколя - ции температуру в аппарате постепенно доводят до 180—190 °С, давление при этом составляет 0,9—1,2 МПа. В этот период гидролизуется целлюлоза и трудногидролизуемая часть гемицеллюлоз. Макромолекулы полисахаридов при гидролизе древесины последовательно укорачиваются. Так, из целлюлозы сначала образуется гидроцеллюлоза, затем целлодекстрины (состоящие из 10— 60 остатков глюкозы), олигосахариды (3—10 остатков глюкозы), цел - лобиоза (дисахарид С^НггОц) и, наконец, глюкоза. Образующиеся моносахариды при непрерывной перко - ляции быстрее удаляются из реакционного пространства и тем самым Лигнин уменьшается их разрушение.

Подачу пара, воды, кислоты и отбор гидролизата ведут по заданной программе, составленной с учетом того факта, что по мере гидролиза происходит усадка сырья и снижается содержание полисахаридов в нем. Ход процесса контролируют по массе веществ, содержащихся в аппарате; ее определяют по показаниям весомера, на шкале которого ноль соответствует пустому аппарату.

Когда в гидролизаппарат подано установленное программой количество кислоты, а также воды для промывки остающегося в аппарате лигнина в конце процесса, и из него выведено заданное количество гидролизата, процесс заканчивается. После этого снижают давление до 0,6—0,7 МПа, открывают быстродействующий клапан и лигнин за 0,5—1 мин выдувается в циклон, откуда он выгружается через отверстия в днище циклона с помощью вращающегося выгребного механизма.

Лигнин используют как топливо и частично перерабатывают в угли различного назначения, нитролигнин и другие продукты.

В зависимости от величины гидролизаппарата и вида сырья весь цикл от загрузки сырья до выгрузки лигнина (варка) продолжается от 2 до 5 ч.

Гидролизат от всех гидролизаппаратов поступает в общий коллектор. На некоторых заводах установлено большое число аппаратов (до 28), в этом случае их разделяют на группы, каждая из которых имеет свой коллектор гидролизата. Из коллектора гидролизат направляется на ступенчатое испарительное

охлаждение. В испарителе высокого давления поддерживается давление на 0,4—0,5 МПа ниже, чем в гидролизаппарате, в результате чего гидролизат мгновенно вскипает, частично испаряется и охлаждается до 130—140 °С. Затем он поступает в испаритель низкого давления, где давление поддерживается около 0,2 МПа и происходит повторное вскипание и охлаждение гидролизата. Пары самоиспарения гидролизата содержат фурфурол, который выделяют и очищают до товарного продукта.

Подготовка гидролизата к биохимической переработке. Гид - ролизат содержит 3—3,5 % РВ, из них до 90 %, приходится на моносахариды, свыше 5 %1 составляют декстрины, остальное— различные примеси, затрудняющие биохимическую переработку гидролизата.

Поэтому гидролизат сначала выдерживают в течение 3 ч при 100 °С в инверторах с целью инверсии декстринов, а также для разрушения части примесей. Затем его нейтрализуют известковым молоком и аммиаком до pH 3,2—4,2, одновременно добавляют минеральные питательные соли. Нейтрализованный гидролизат (нейтрализат) подвергают отстаиванию для отделения взвешенных частиц и охлаждают до 30—35 °С. Полученное сусло (субстрат) аэрируют и затем освобождают от образовавшихся хлопьев путем отстаивания. Для снижения концентрации фурфурола и других веществ, тормозящих жизнедеятельность дрожжей, сусло обычно разбавляют водой примерно наполовину, часть воды может быть заменена последрожжевой бражкой.

На некоторых заводах нейтрализованный и очищенный гидролизат упаривают, получая кормовой гидролизный сахар. Он выпускается в качестве готового продукта в виде раствора, содержащего 20—25 % легкоусвояемых углеводов.

Биохимическая переработка сусла. Этот процесс ведется так же, как и процесс по переработке сульфитных щелоков. При этом сусло из хвойной древесины, в котором из всех моносахаридов 75—77 % приходится на гексозы, обычно сбраживают для получения этилового спирта; его концентрация в бражке около 1,5 %, а выход товарного спирта 160—180 л из 1 т абсолютно сухого сырья. Остаток после отгонки спирта — гидролизную барду используют для выращивания дрожжей, выход которых около 30 кг из 1 т абсолютно сухого сырья. Гидролизат из лиственной древесины содержит гексоз меньше, и его используют целиком для выращивания дрожжей, выход которых возрастает до 200—210 кг.

Двухфазный гидролиз. При двухфазном гидролизе лиственной древесины и растительных отходов сельского хозяйства (подсолнечной лузги, кукурузной кочерыжки и др.) сначала в мягких условиях гидролизуют только гемицеллюлозы, преимущественно пентозаны (пентозный гидролиз), а затем после отделения пентозного гидролизата повышают температуру и давление и гидролизуют целлюлозу (гексозный гидролиз). Пентоз - ный гидролизат очищают и подвергают гидрированию, причем ксилоза превращается в многоатомный спирт ксилит, рекомендуемый больным диабетом вместо сахара. На гексозном гидролизате выращивают дрожжи.

На некоторых заводах при проведении двухфазного гидролиза сырье смешивают с 10—15 %-ной серной кислотой при гидромодуле 0,20,3 : 1, загружают в гидролизаппарат, нагревают острым паром до 160—180 °С и продолжают подачу пара в течение 2—3 ч. В это время происходит гидролиз пентозанов до пентоз, дегидратация пентоз до фурфурола и выведение фурфурола с паром в конденсационную систему. Как показали производственные опыты, серную кислоту целесообразно заменять солевыми катализаторами (суперфосфатом, монокальций- фосфатом и др.). Конденсат, содержащий около 3% фурфу - рола, очищают от примесей и ректифицируют, получая товарный фурфурол. Остающийся в гидролизаппарате целлолигнин подвергают перколяционному гидролизу 0,7—1 %-ной серной кислотой и используют получаемый гексозный гидролизат для выращивания дрожжей.

Фурфурол получают также из древесной щепы лиственных пород путем обработки водяным паром при 180 °С под давлением в вертикальном непрерывнодействующем аппарате. Гидролиз пентозанов происходит в результате каталитического воздействия отщепляющихся от древесины органических кислот. Целлолигнин после отгонки фурфурола брикетируют. Хвойную древесину для производства фурфурола не используют из-за малого содержания в ней пентозанов.

Новые гидролизные заводы строятся преимущественно как специализированные фурфурольно-дрожжевые предприятия.

Разрабатывается комплексный способ переработки растительного сырья, по которому перколяционный гидролиз сырья производится только до температуры 150 °С. Получаемый ге - мицеллюлозный гидролизат отжимается и используется для выращивания кормовых дрожжей. Оставшийся в гидролизаппарате целлолигнин с целью обогащения его сахарами заливают 0,5 %-ной кислотой и нагревают 15—30 мин при 170—180 °С, затем выгружают и нейтрализуют газообразным аммиаком. Получается растительно-углеводный корм, обладающий высокими кормовыми свойствами. Из 1 т абсолютно сухой древесины можно получить до 120 кг товарных дрожжей и 700 кг растительно-углеводного корма; отходов в виде лигнина нет.

Полностью используется сырье и при получении кормовой осахаренной древесины. Например, древесную щепу подвергают частичному гидролизу, для чего смачивают раствором серной кислоты с таким расчетом, чтобы концентрация кислоты внутри древесины составила с учетом содержащейся в древесине влаги около 0,1 %• Затем щепу пропаривают, размалывают в дисковой мельнице и нейтрализуют аммиаком. Пр и частичном гидролизе происходит деструкция трудногидролизуемых ПОЛИсахаридов древесины, в результате чего в готовом продукте содержится значительное количество редуцирующих веществ. Кормовая осахаренная древесина применима в качестве углеводной добавки в рационах кормления крупного рогатого скота.

Опубликовано в

Опубликовано в