Газотермічні покриття

11 февраля, 2014

11 февраля, 2014  admin

admin Газотермічне напилення - це одержання покриття з використанням високотемпературного газового струменя та нагрітих ним і прискорених часток напилюваного матеріалу, при зіткненні яких з основою або напиленим матеріалом виникає їх з'єднання за рахунок зварювання, адгезії та механічного зчеплення.

При газотермічному напиленні на поверхню матеріалу переносяться частки диспергованого матеріалу у рідинному або пластичному стані розміром 10-150 мкм. Сутність процесів полягає у тому, що при високих температурах проходять процеси плавлення, змочування, адгезії, зчеплення, спікання, які перетворюють механічний конгломерат у міцну суцільну масу. При використанні компактного матеріалу, наприклад, дроту, це роздрібнення на частки і розпилення відбувається у процесі його плавлення і газотермічного напилення.

Газотермічні процеси напилення можна класифікувати за енергетичними ознаками або функціональним призначенням.

Газотермічне напилення (ГТН) за енергетичними ознаками можна класифікувати за такими видами:

- газополуменеве напилення (ГН) - газотермічне напилення, при якому для напилення використовується струмінь продуктів горіння суміші газів, які спалюються за допомогою пальника;

- детонаційне напилення (ДН) - газотермічне напилення, при якому для напилення використовується струмінь продуктів детонаціі;

- електродугове напилення (ЕДН) - газотермічне напилення, при якому нагрівання металу у вигляді дроту, стержня або стрічки спричиняється електричною дугою, а диспергування - струменем стиснутого газу (повітря);

- плазмове напилення (ПН) - газотермічне напилення, при якому для напилення використовується плазмовий струмінь.

Плазмове напилення може бути плазмово-дуговим (ПлДН), при якому плазмовий струмінь утворюється за допомогою електричної дуги, та високочастотним (ВПлИ), при якому плазмовий струмінь утворюється за допомогою високочастотного розряду.

- “холодне”газодинамічне напилення (ХГН) - напилення, при якому для утворення покриття використовується кінетична енергія високо - швидкісного (надзвукового) газового струменю, розігрітого до температури, значно меншої, ніж температура плавлення матеріалу, що напилюється.

- лазерне напилення (ЛН) - напилення, в якому для утворення покриття використовується лазерний промінь, який дозволяє точно контролювати теплове випромінювання носія енергії. Співосно з променем подається захисний газ (аргон, гелій, їх суміші або азот) з витратами 1,2-3 м3/год. Порошок подається у зону фокуса лазерного променя. Найпоширенішими є газолазерні установки (С02-лазери).

Газотермічне напилення, при якому у об’ємі робочої камери підтримується заданий склад та тиск газового середовища, називається напиленням у контрольованій атмосфері.

Газотермічне напилення у контрольованій атмосфері, при якому безперервно підтримується завдане розрідження газового середовища, називається напиленням у динамічному вакуумі.

Покриття, одержане газотермічним напиленням, називається газотермічним покриттям.

Залежно від виду використаної для напилення енергії розрізняють газополуменеве, електродугове та детонаційне, плазмове або плазмово-дугове покриття.

Крім перелічених процесів, останнім часом застосовуються так звані гібридні процеси, при яких для нагрівання матеріалу, що напилюється, використовують декілька джерел. Наприклад, детонація та плазма, лазерний промінь та плазма і тому подібне.

Також поширюються процеси з використанням надзвукових струменів: плазмового та струменю продуктів горіння при газополуменевому напиленні.

Залежно від функціонального призначення газотермічне покриття класифікується таким чином:

1. Ущільнююче газотермічне покриття, яке забезпечує необхідну стабільність зазорів у виробі або конструкції при їх експлуатації.

2. Термостійке газотермічне покриття, яке має необхідну працездатність при багаторазових різких змінах температури.

3. Коркове покриття, сформоване на основі для придбання її форми та зняте з основи для використання із самостійною метою.

4. Терморегуляційне покриття забезпечує регулювання поглинання та випромінювання поверхнею теплових потоків.

Терморегуляційне газотермічне покриття, яке знижує дію теплових потоків на поверхню, називається теплозахисним газотермічним покриттям (теплозахисним покриттям).

5. Захисне газотермічне покриття захищає поверхню від зовнішньої дії.

Захисні газотермічні покриття можуть розподілятись на такі:

5.1. Ерозійностійке покриття - знижує вплив високошвидкісних струменів на поверхню.

5.2. Корозійностійке покриття - збільшує опір поверхні корозійному руйнуванню.

Корозійностійке газотермічне покриття, яке збільшує опір поверхні від руйнування при високих температурах, називається жаростійким покриттям.

5.3. Зносостійке покриття - збільшує опір поверхні різним видам спрацьовування.

Зносостійкі покриття, в свою чергу, поділяються на:

5.3.1. Антифрикційне покриття знижує коефіцієнт тертя у робочій парі тертя.

5.3.2. Фрікційне покриття - збільшує коефіцієнт тертя.

5.3.3. Антиадгезійне покриття - знижує схильність контактуючих поверхонь до адгезійної взаємодії або зчеплення.

6. Функціональні покриття зі специфічними вимогами - біосумісні, радіаційні, композиційні (з наперед заданим складом за формою, вмістом компонентів) з регульованою структурою (пористі, шарові, мікрокристалічні, аморфні, нанотекстуровані) та інші.

Газотермічне покриття з двох або більше послідовно одержаних шарів, відмінних за складом, називається багатошаровим газотерміч - ним покриттям.

Багатошарове газотермічне покриття, в якому кожний проміжний шар має декілька компонентів з градієнтом, спрямованим від основи до зовнішнього шару, називається градієнтним покриттям.

Частина газотермічного покриття, яка безпосередньо прилягає до основи та виконує функції зв’язку поміж основною частиною покриття та основою, називається підшаром або прошарком газотермічного покриття.

Частина газотермічного покриття, яка розташована над прошарком та виконує робочу функцію покриття, називається основною частиною газотермічного покриття.

Відрізняють також зовнішній шар газотермічного покриття, поверхня якого контактує з зовнішнім середовищем, та проміжні шари газотермічного покриття, розташовані між основою або прошарком та зовнішнім шаром.

Структура газотермічного покриття. Наявність у газодисперсному потоці частинок, які в момент співудару з основою знаходяться у різних агрегатних станах, є найважливішим фактором, який визначає характер і ступінь структурної і механічної неоднорідності матеріалу покриття.

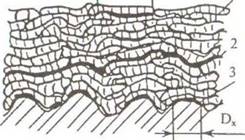

Схематично структура газотермічних покриттів зображена на рис. 1.1.

Трьом типам границь відповідають три типи структурних елементів - основа, на яку наносять покриття, напилений шар матеріалу і дискретна частинка матеріалу в кінцевому стані - після розпилення, удару та твердіння.

Згідно з оцінками характерних розмірів границь неоднорідності такої структури: товщина границі між шарами складає близько 0,1...10 мкм: товщина деформованих частинок - 2,0...20 мкм; протяжність поліморфних зон у дискретних частинках - 0,1...1,0 мкм товщина границь між частинками - до 1 мкм; протяжність ділянок схоплювання по границях частинок - 0,1...0,5 мкм; ширина тріщин між частинками - 0,08...0,3 мкм. Субмікроструктура частинок складається із зерен і трі - •щин, ширина яких оцінюється як (6...15)10^ мкм.

Розглянуті структури покриттів відповідають ситуації, коли відсутній термічний вплив частинок у період утворення покриття на основі.

и—“И 1

|

Рис. 1.1. Схема структури покриттів: 1 - границя між частинками: 2 — границя між шарами покриття; 3 — границя між покриттям і основою; Dx - діаметр ділянки контакту, на якій відбувається "приварювання” частинки |

Традиційно застосовується кілька типів структури газотермічних покриттів (рис.1.2).

Досить поширеним є одношарове покриття (1.2 а). Його використання доцільне у випадку створення конструкції “покриття - основа" із матеріалів з близькими значеннями коефіцієнтів термічного розширення. Необхідною умовою є також забезпечення міцності зчеплення покриття з основою. Як правило, такі умови витримуються при нанесенні металевих покриттів на металеву основу.

|

VW////A а |

|

777777777Л в |

|

77Ш7777Л |

|

17777777777Л Д |

|

б |

Рис. 1.2. Типи структури покриттів

Більш поширеними є покриття з підшарком (рис. 1.2 б). Підшарок має меншу, порівняно з основним шаром покриття, товщину, яка лежить у межах 0,025...0,1 мм. Призначення підшарку - в забезпеченні міцного зв’язку покриття в цілому з основою. Крім того, його часто використовують як перехідний шар між матеріалами основи й основного покриття для зменшення різниці між коефіцієнтами їх термічного розширення.

Найчастіше як підшарок використовуються нікель-алюмінієві матеріали у вигляді композиційних порошків або сплавів; при нанесенні оксидних покриттів для цього придатні також нікель-титанові сплави.

За рахунок сполучення властивостей матриці і наповнювачів можна отримати покриття із багатокомпонентною структурою (рис. 1.2 в).

Покриття такого типу можуть бути отримані при нанесенні механічних сумішей покриттів або композиційних порошків.

У випадку експлуатації покриття в умовах механічних ударних навантажень і теплозмін використовуються багатошарові та градієнтні структури (рис. 1.2 з, б), причому градієнтна структура може бути як шаруватою (утвореною кількома шарами із різним співвідношенням компонентів), так і безперервною (співвідношення компонентів по товщині покриття змінюється плавно, за рахунок їх окремого дозування в процесі напилення).

Опубликовано в

Опубликовано в