Газоанализаторы термокондуктометрические

8 апреля, 2014

8 апреля, 2014  Mihail Maikl

Mihail Maikl Принципиальная электриче-| ская схема термокондуктометри - ческого газоанализатора ТКГ представлена на рис. 190. Анализируемая газовая смесь поступает к сопротивлениям плечей моста R1 и R2. Плечи моста! R3 и R4 омываются воздухом! При измерении содержания, например, аммиака в аммиачной смеси газоанализатором ТКГ-4Г с пределом измерения 0—16% аммиака теплосъем с плечей Rl и R2 увеличивается и их сопротивление уменьшается.

Для поддержания постояЛ ной температуры внутри анализатора его корпус автоматически термостати рован. Резистором R9 регулируют рабочий ток моста, а резистором R5 балансируют мост. При равенстве сопротивлений плеч моста (нулевое значение) постоянное напряжение разбаланса моста измеряют любым потенциометром (например, КСП-3) соответствующей градуировочной характеристики. Б инструкции на ТКГ приведены градуировочные таблицы зависимости выходного напряжения Учитывая, что аммиачно-воздушная смесь токсична, в лабораторных условиях проводят проверку газоанализатора без подачи контрольной смеси. Клеммы 1—3, 6 и 7 газоанализатора соединяют с одноименными клеммами блока питания БП. Переносным потенциометром измеряют падение напряжения на сопротивлении R6, которое с помощью R9 устанавливают равным 30 мВ. Затем при подключении потенциометра к клеммам «Размах шкалы» проверяют равенство нулю напряжения на выходе прибора (клеммы 5 и 4). Если напряжение на выходе прибора отличается от нулевого значенья, потенциометром R5 балансируют мост.

Настраивают рабочий ток и равновесие моста только после прогрева термостата; при достижении температуры в анализаторе 40* С неоновая лампа, выведенная на корпус прибора, начинает периодически загораться.

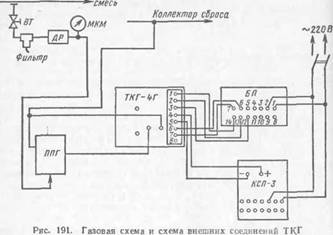

Затем проверяют состав системы и расположение ее элементов. Исходя из условия максимального быстродействия расстояние между точкой отбора и газоанализатором должно быть минимальным. Газовый фильтр устанавливают непосредственно у точки отбора, а панель подачи газа ППГ (рис. 191) — вблизи ТКГ-4Г, так как увеличение расстояния между ними резко увеличивает транспортное запаздывание системы. Питающие и измерительные цепи в системе должны быть проложены отдельно друг от друга. Измерительные цепи прокладывают экранированным проводом или в защитных заземленных трубах.

После проверки монтажа проверяют герметичность газовой схемы, для чего в нее подают давление 15 кПа, которое не должно падать в течение 20 мин.

Включают напряжение и элементы системы прогревают в течение 1—2 ч.

Проверяют нулевое значение напряжения на выходе прибора и величину тока питания моста.

На вход системы подключают баллон с контрольной смесью и проверяют работу газоанализатора на одной из реперных точек. Если реохордом R5 (см. рис. 190) не удается добиться нужного размаха шкалы вторичного прибора, выполняют переградуйровку измерительной схемы изменением соотношения элементов делителя напряжения R7 и R8, сумма которых должна остаться равной 250 Ом.

Для пуска системы заливают жидкость в гидрозатворы линии подачи воздуха, продувают коллектор, импульсную и газовые линии и

Аммиачно- Воздушная

закрывают продувочные вентили. Затем устанавливают редукционным пневмоклапаном ДР (рис. 191) нужное давление газа по манометру МКМ, а вентилем точной регулировки ВТ — расход смеси. Затем вентилем ППГ устанавливают расход контролируемой смеси таким, чтобы поплавок ротаметра ППГ установился на значении, равном середине его шкалы.

Точность работы прибора определяют по результатам непосредственного анализа состава газа. При расхождении показаний прибора с данными лабораторных измерений проверяют химический состав и физические параметры анализируемой смеси и в случае их соответствия расчетным по узлам проверяют элементы системы, обращая внимание на возможность засорения газового тракта.

Опубликовано в

Опубликовано в