Формирование ядра и его прочность

28 февраля, 2016

28 февраля, 2016  xeil

xeil Ядро формируется под давлением при преимущественном тепловыделении в зоне контакта, интенсивном теплоотводе в электроды и металл и пластической деформации.

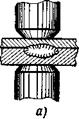

Участки контакта вначале нагреваются током неравномерно (рис. 86, а), а затем ток перераспределяется между горячим и холодным металлом и нагрев выравнивается (рис. 86, б). Преимущественное тепловыделение в зоне контакта сохраняется и между деталями появляется расплавленное ядро (рис. 86, в), которое растет в объеме, перемешивается и выравнивается по составу электромагнитным полем, создаваемым сварочным током.

Пластическая деформация от Рс и в результате увеличения объема нагреваемого металла приводит к образованию зазора и уплотняющего пояска между деталями. Поясок предупреждает выплекс расплава. Если Ре мало, а нагрев длителен, то возможен выплекс расплава в зазор.

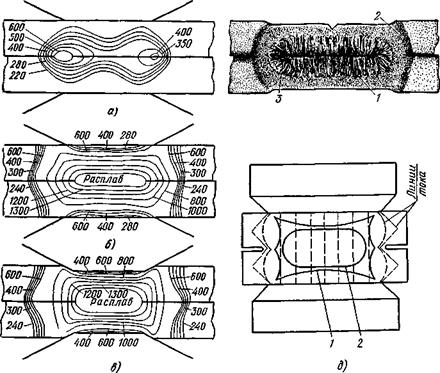

Расплав кристаллизуется под давлением при столбчатой структуре, направленной в сторону наибольшего теплоотвода Рядом с ядром 3 (рис. 86, г) в зоне термического влияния 2 появляется зона /, обедненная углеродом.

Ядро нагревается и охлаждается с большой скоростью до 10 000° С/с. Если Ре мало, то в сплавах с широким интервалом кристаллизации и некоторых цветных металлов при охлаждении в ядре возможны усадочные раковины и трещины. Появление раковин и трещин предупреждают дополнительной проковкой электродами в конце кристаллизации

Формирование ядра в большей мере'зависит от сопротивления RK, на котором в начальной стадии выделяется до 80% тепла. При медленном нагреве RK резко уменьшается, что понижает тепловыделение в контакте и усиливает тепловыделение в соседних участках. Такое перераспределение тепла у деталей равной толщины обеспечивает практически одинаковое ядро как при мягком (длительном), так и при жестком (кратковременном) режиме.

Жесткие режимы (обычно длительностью менее 0,1 с для 6 = = 1 — 4 мм) связаны с большими /с, Рс и градиентами температур, зависящими от распределения плотности тока /. При мягких режимах с большими длительностями протекания тока его плотность /' более равномерна и ядро в отличие от жестких режимов ( рис. 86, д) приобретает форму эллипса.

При жестком режиме теплоотвод меньше, а форма и положение ядра из-за неравномерной / меняется в зависимости от 8 деталей, формы и размеров электродов.

Объем металла до расплавления растет медленно, а при плавлении резко увеличивается особенно вдоль электродов (из-за пояска).

Перемещение электрода Лп увеличивается с повышением температуры и уменьшается с увеличением степени деформации металла под электродами. Максимальное Дп, определяемое диаметром

|

Рис. 86. Температуры в стадии нагрева и формирования ядра точки (а, 6, б), ее макроструктура (г) и форма ядра при сварке на жестких (/) мягких (2) режимах (д) |

ядра и усилием сжатия, близко к (0,07 — 0,1) 6. Диаметр вмятины dB ориентировочно пропорционален диаметру ядра йя

dB Kda,

где К = 1,2 — 1,4 для легких сплавов, 1,1 — 1,3 для низкоуглеродистой стали и 1,1 для жаропрочных сплавов.

Сопротивление деформации нагреваемого металла и качество зависят от скорости нагрева он и Рс. Если Рс мало, а ун велика, то возможен выплеск. Программное увеличение Рс по мере нагрева благоприятно для качества. Чем жестче режим, тем выше сопротивление деформации. Так, у стали 12Х18Н9Т при tc = 0,04 о оно близко к 35 кгс/мм2, а при t0 = 0,3 с к 20 кгс/мм2. При больших

скоростях нагрева (2000— 10 000° С/с) и деформации (2—15 с-1) давление в 2—4 раза выше предела текучести металла при температурах 1200 — 1300° С и обычных скоростях его испытания.

Процесс кристаллизации зависит от скорости охлаждения иохл степеней є и скоростей пластической деформации ид. Большие оохл, обусловленные теплоотводом в электроды и холодные слои металла тормозят объемную диффузию и способствуют образованию неравновесных структур и междендритной ликвации.

Обычная термообработка без деформации, как правило, не устраняет неблагоприятного влияния направленной кристаллизации.

|

|

|

Распределение тока зависит от контактной поверхности электрода и б детали. При сферической поверхности основной

Рис. 87. Формирование точки при сварке деталей:

а — разной толщины одинаковыми электродами, б — одинаковой

толщины разными электродами, в — толстой в середине и двух тон-

ких снаружи одинаковыми электродами

ток течет через центр контакта, а при плоской — на периферии, что у деталей с малой б в начале нагрева дает кольцо расплава.

При сварке тонкой детали с более толстой ядро смещается в толстую деталь (рис. 87, а) тем сильнее, чем мягче режим сварки. При 4 — 5-кратном различии б ядро без регулирования теплоотвода жестких режимов вообще не касается тонкой детали.

При сварке на мягком режиме электродами разного диаметра ядро смещается в сторону электрода меньшего диаметра (рис. 87, б); у трех деталей ядро вначале образуется на площадках их контакта, а затем оба ядра сливаются (рис. 87, в).

Плавление ядра у стали начинается при / = 70 — 80 А/мм2.

Для получения ядра большого диаметра ток в конце нагрева целесообразно увеличить. На практике ток регулируют только при сварке цветных металлов и сплавов.

Точечной сваркой наиболее часто соединяют детали толщиной 0,05 — 6 мм. Иногда ее используют для более тонких (до 10 мкм) и более толстых (до 30 мм) деталей.

Качество точки оценивают усилием среза Рср, отношением усилия отрыва Рот к Рср, диаметром ядра йя и другими показателями. Наиболее часто прочность точки связывают с da.

Глубина отпечатка от электрода обычно не превышает 15 — 20%б, хотя при отношении 6 1:2 она может увеличиться до 20 — 25%.

Для низкоуглеродистой и низколегированных сталей ( табл. 12) неодинаковой толщины dn выбирают по тонкой детали с увеличением на 5 — 25%. Шаг из-за шунтирования также несколько увеличивают.

Так, при > 2 минимальный шаг ST увеличивается на 15 — 20%.

Глубина проплавления более тонкой детали не должна быть менее 0,25 — 0ДО б.

|

«1=0. |

% |

а |

I |

Чинималь- ное ST |

с (при шахматном рас* положении точек) |

|

|

Нами нальное |

Предельные отклонения |

|||||

|

0,3 |

2,5 |

6 |

3,0 |

8 |

8 |

|

|

0,4—0,6 |

3,0 |

8 |

4,0 |

10 |

8 |

|

|

0,7—0,8 |

3,5 |

10 |

5,0 |

13 |

11 |

|

|

0,9-1,1 |

4,0 |

+ 1,0 |

12 |

6,0 |

14 |

12 |

|

1,2-1,4 |

5,0 |

13 |

6,5 |

15 |

13 |

|

|

1,5—1,6 |

6,0 |

14 |

7,0 |

18 |

15 |

|

|

1,8—2,2 |

7,0 |

16 |

8,0 |

24 |

20 |

|

|

2,5—2,8 |

8,0 |

+ 1,5 |

18 |

9,0 |

30 |

25 |

|

3,0—3,2 |

9,0 |

20 |

Ю,0 |

36 |

30 |

|

|

3,5—3,8 |

10,0 |

23 |

Н,5 |

40 |

34 |

|

|

4,0 |

11,0 |

26 |

13,0 |

45 |

38 |

|

|

4,5 |

Г2,0 |

30 |

15,0 |

50 |

43 |

|

|

5,0 |

13,0 |

+2,0 |

34 |

17,0 |

55 |

47 |

|

5,5 |

14,0 |

33 |

19,0 |

60 |

52 |

|

|

6,0 |

15,0 |

42 |

21,0 |

65 |

55 |

|

12- Конструктивные элементы соединений (мм), выполняемых, точечной сваркой |

Высота ядра h обычно составляет 30 — 80% от 2 б. Допуск на диаметр задается в сторону его увеличения.

Минимальный шаг ST и допускаемая нахлестка а у деталей из нержавеющих сталей соответственно на 15 и 25% меньше, а у деталей

из алюминия и электропроводных сплавов на 25 и 35% больше.

из алюминия и электропроводных сплавов на 25 и 35% больше.

Ядро обычно смещается в толстую деталь. В этом случае прочность определяется не диаметром ядра, а максимальным сечением ядра в тонкой детали.

Размеры ядра можно регулировать изменением /с, t0 и Рс. С увеличением /с растет dg (рис. 88), однако при заданных £ и Р0 существует, критическое значение /с, при котором происходит выплеск. При неизменных /„ и Ра таким же образом влияет увеличение t0. С увеличением Рв И

ного сопротивления р Ток также может шунтироваться через заусенцы деталей приспособления, заземленные узлы машины при их контакте с деталью и при очень плотной сборке деталей. Если /ш мал, то его влияние на прочность ничтожно. Стабильность /с, а следовательно, и прочности точек низ ко углеродистой стали в допустимых пределах достигается при ST = (3,5 - 4,5) d.

Отношение прочности соединения на отрыв к прочности на срез у стали 08кп в зависимости от режима изменяется от 0,6 до 0,93. Оно уменьшается с уменьшением толщины и увеличением в стали элементов, повышающих ее твердость при быстром охлаждении.

Отношение прочности соединения на отрыв к прочности на срез у стали 08кп в зависимости от режима изменяется от 0,6 до 0,93. Оно уменьшается с уменьшением толщины и увеличением в стали элементов, повышающих ее твердость при быстром охлаждении.

Уменьшение dx на 55% снижает максимальную нагрузку при статическом срезе на 18%, а энергию разрушения на 81% при статическом и на 87% при динамическом срезе.

Точка с d„ = 10 мм выдерживает при статическом растяжении 2500 кгс, а при пульсирующем только 360 кге.

Опубликовано в

Опубликовано в