Формирование маршрутной и операционной технологии изготовления отдельной сборочной единицы

13 июня, 2016

13 июня, 2016  admin

admin Спецификой сварочной технологии является большой объем и разнообразие данных по каждому сварному шву и часто большое количество сварных швов в сварной конструкции или в узле.

Естественно, как это уже отмечалось ранее, для работы автоматизированной системы разработки сварочной технологии необходим полный объем всех данных о швах как по каждому отличающемуся шву (кроме его длины), так и по количеству одинаковых швов. Однако если по деталям и сборочным единицам исходные данные имеются в конструкторской спецификации, то данные о сварных швах собирать технически сложнее.

Часть этих данных имеется на чертежах. Здесь уместно обратить внимание на тот факт, что все основные принципиальные решения по сварным швам принимает не технолог, а конструктор — проектировщик изделия. Именно он выполняет расчеты на прочность и единолично несет полную ответственность за сварную конструкцию. Конструктор определяет метод сварки, тип соединения, сечение шва, разделку кромок, необходимость зачистки и другие параметры, как правило даже способ сварки — ручная, автоматическая.

Все эти принятые конструктором решения поступают к технологам и контролерам из данных на обозначениях сварных швов на чертежах. Примеры обозначений сварных швов по ГОСТ 2.312—90 показаны в табл. 5.1. Структура данных в обозначениях сварных швов содержит:

• обозначение метода и способа сварки (например, автоматическая дуговая сварка в углекислом газе);

• размеры катетов угловых швов;

• длины участков прерывистых швов;

• дополнительную информацию для технологов, отображаемую с помощью условных обозначений, показанных в табл. 5.2.

Данные стандарты на типы и конструктивные элементы сварных соединений устанавливают геометрию разделки свариваемых кромок, размеры и допустимые отклонения на сборку стыка (эти параметры будут проверяться контролером перед выполнением сварки стыка), а также контролируемые

|

Таблица 5.1. Примеры условных обозначений сварных швов

|

размеры геометрии готового шва. Пример данных стандарта на сварку в защитных газах для стыкового шва типа Cl 1 приведен в табл. 5.3. Из нее следует, то для конкретной толщины свариваемого металла, которая указывается в сборочном или деталировочном чертеже, имеются данные, необходимые для формирования технологии сборочно-сварочных операций.

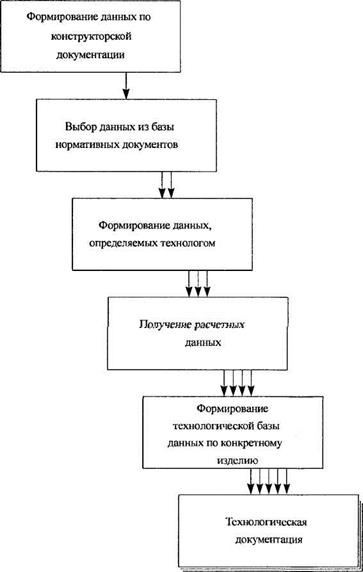

Весь процесс формирования и обработки данных по каждому сварному шву можно представить в виде структурной схемы (рис. 5.18). Первые два этапа — это формирование данных, определяемых конструктором, последующие этапы связаны с работой и решениями технологов.

|

Таблица 5.2. Условные обозначения сварных соединений

|

Пример конкретного набора данных по одному сварному шву приведен в табл. 5.4, из которой следует, что по каждому сварному шву необходимо в процессе разработки технологии из разных источников собрать большой объем данных. Необходимо отметить, что представленных в этой таблице данных достаточно для формирования технологии сварки, но не достаточно для разработки технологии сборки под сварку, поскольку для этого надо знать массы и габариты сварных узлов.

|

Таблица 5.3. Вид соединения и шва СИ

|

Полный объем данных по сварным швам для сварного узла или сварной конструкции можно условно представить как некоторый массив записей, в котором каждая строка содержит информацию по одному шву и количество записей соответствует количеству сварных швов. Подготовка данных и заполнение полей такой базы — основная и наиболее трудоемкая часть любой САПР.

Снижению трудоемкости и повышению комфортности условий работы технологов способствует идущий активный процесс перевода всех нормативных текстовых документов в организованные электронные базы данных и знаний, обеспечивающие возможность быстрого поиска текстовой и графической информации, ее копирование в объектно-ориентированные базы данных и дальнейшее копирование в технологическую документацию. Так, Госстандарт Российской Федерации поставляет стандарты на методы сварки и типы сварных швов общим объемом в многие сотни страниц в электронном виде на компакт диске или по электронной почте, что позволяет обеспечить более высокий уровень САПР технологии.

Применительно к конкретной сварной конструкции формирование исходных данных по сварным швам начинается с составления полного списка

|

Рис. 5.18. Этапы формирования технологической документации |

всех сварных швов. Особо следует обратить внимание на то, что сварные швы на чертежах не нумеруются (могут нумероваться только типы швов). Поэтому, прежде чем приступить к сбору данных о сварных швах, необходимо в каждой сборочной единице выполнить следующие операции:

|

Таблица 5.4. Сведения о сварном шве для операции сборки и сварки

|

1) определить полный перечень типов сварных швов на узле;

2) определить по каждому типу шва количество таких швов и длины каждого из них;

3) привязать всю информацию о сварных швах к структуре сборочной единицы, имея при этом в виду, что сварка шва, находящегося в структуре данной сборочной единицы может быть выполнена не обязательно в техно-

|

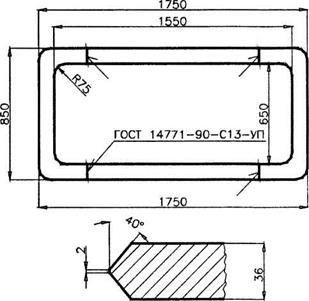

Рис. 5.19. Пример сварной конструкции «фланец барабана шаровой мельницы» |

логическом процессе изготовления этой сборки, а полностью или частично в сборочных единицах более высокого уровня, вплоть до сварки на уже полностью собранном изделии.

Рассмотрим организацию ввода данных по сварным швам и их привязку к структуре конструкторской документации на примере фланца барабана шаровой мельницы (рис. 5.19), который состоит из двух пластин

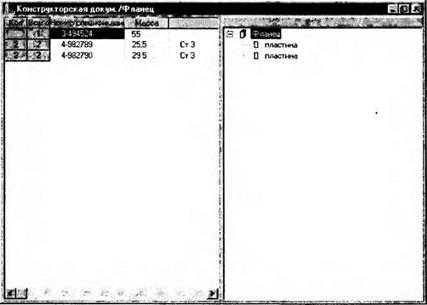

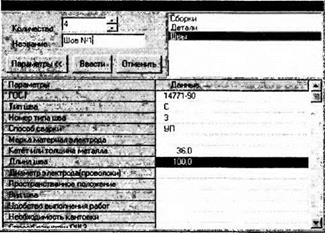

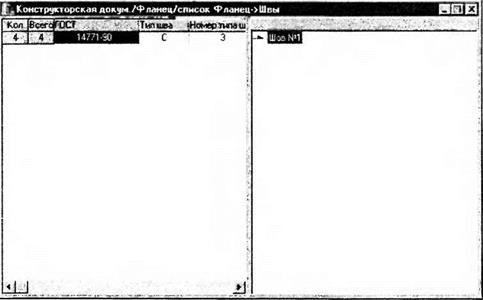

4- 982789 и двух пластин 4-982790. Все детали соединены четырьмя стыковыми швами по ГОСТ 14771—90, каждый длиной по 100 мм. Все параметры для швов одинаковые. На рис. 5.20 показана структура конструкторской документации фланца с указанием параметров деталей и сборочной единицы. Для ввода швов и их привязки нужно указать сборочную единицу. На рис. 5.21 показано, что курсор в структуре установлен на сборочную единицу фланец, а в накладное окно вводятся количество одинаковых швов для этой сборки и параметры шва. После ввода швы со своими параметрами появляются на структуре конструкторской документации (рис. 5.22).

При большом количестве швов для ускорения и удобства ввода, а также для исключения ошибок, первоначально вводятся только обозначения и количество швов (рис. 5.23). Остальные параметры вводятся при формировании списка швов (рис. 5.24), где видно количество одинаковых швов, а также общее количество сварных швов в сборочной единице. Это позволяет следить за всеми швами.

|

Рис. 5.20. Окно формирования и редактирования структуры конструкторской документации фланца |

|

Рис. 5.21. Окно вставки шва № 1 для фланца с одновременным вводом параметров по шву |

л

Завершение формирования исходных данных по сварным швам для всей конструкции позволяет с использованием стандартных функций сортировки по всем параметрам оценить степень их разнообразия, сгруппировать в технологически подобные группы, для которых разработать сварочную технологию. При этом вполне может оказаться, что даже при большом количестве сварных швов и большом объеме сварочных работ режимы сварки, оборудование и инструмент будут достаточно однотипными и при формировании технологических карг данные сварочной технологии будут легко копироваться в разные сборочные единицы.

При разработке вариантов технологии выполнения сборочно-сварочных операций для упрощения отображения информации удобно использовать кодификатор технологических операций. Пример отраслевого кодификатора операций сборочно-сварочного производства приведен в табл. 5.5.

|

Рис. 5.24. Окно вывода списка всех швов в изделии «фланец» |

С использованием кодов операций технологический процесс сборки и сварки одного из узлов применительно к единичному производству громоздких конструкций может быть представлен цепочкой операций, показанной на рис. 5.25. которая представляет собой некоторый технологический маршрут. Формирование такой цепочки -— начало и основа построения технологии. Часто такие цепочки могут быть достаточно длинными и сложными, однако их можно существенно укоротить и упрости ть введением типовых комплексных операций.

|

Таблица 5.5. Коды операций по ОСТ 24.670.06-85

|

< 60>~< 36>—< 93>—< 50>—< 395—<1325—< 50>-< 93>—< 60>-< 93>-

![]() 42>—< бО>-< 425—< 36>-< 39>-< 41>-< 54>-< 625~<1325~

42>—< бО>-< 425—< 36>-< 39>-< 41>-< 54>-< 625~<1325~

Рис. 5.25. Пример последовательности шифров операций для

сборки фланца

Рис. 5.26. Пример последовательности технологических операций

с использованием комплексных операций и с отображением их состава

Из анализа технологических процессов следует, что весьма часто одни операции сопутствуют другим. Так, сборка кромок, прихватка, зачистка под сварку, контроль перед сваркой, сварка стыка, зачистка от брызг и контроль качества и размеров шва могут быть определены как типовая комплексная операция, которая может быть отображена в цепочке операций специальным обозначением (рис. 5.26).

К кодам операций в технологической цепочке удобно добавить условное обозначение групп операций (табл. 5.6). Это повысит информативность, удобство работы и анализа технологии. В этом случае цепочка операций (см. рис. 5.26) может выглядеть так, как показано на рис. 5.27.

|

Таблица 5.6. Условные обозначения групп операций

|

Ч - 6705

Появление в системе проектирования технологии кодов операций позволяет организовать использование многочисленных баз данных и справочников (оборудования, инструмента, вспомогательных материалов, содержания операций и др.) при разработке операционной технологии. В этом случае в процессе работы технолога обеспечивается выдача на экран монитора только той информации, которая может понадобиться при формировании конкретной технологической операции.

Как можно видеть, основные проблемы автоматизированного формирования технологии сборочно-сварочных операций связаны со сбором, вводом и подготовкой большого объема исходных данных. Все эти данные автоматически привязываются к деталям и сборочным единицам сварной конструкции и обрабатываются при решении задач, связанных с выбором оборудования, инструмента, определения режимов и расчета материалов, времени и энергии. По результатам технологических решений легко могут быть сформированы и распечатаны привычные технологические документы: технологические карты, ведомость оснастки и др.

Однако быстрое развитие информационных технологий и особенно возможностей отображения информации привело к тому, что введенные в действие более 20 лет назад стандарты на формы технологических документов подготовки сварочного производства сегодня не соответствуют ни требованиям производства, ни возможностям программно-аппаратных комплексов. И дело здесь не только в повышении скорости и разрешающей способности печатающих устройств. До настоящего времени практически все действующие стандарты были построены на возможностях только алфавитно-цифровой печати, а это приводило к тому, что даже для простых технологических

ДУ6л-

ьзам.

Подл.

|

Разраб. |

Иванов А.5. |

5301СС-5601150 СБ |

37.105.11.50 |

||||||||

|

Каркас задка |

0 |

||||||||||

|

Н. контр |

|||||||||||

|

А |

Цех І Уч. І РМ |

Опер. |

Код, наименование операции |

Обозначение документа |

|||||||

|

Б |

Код, наименование оборудования |

CM | Проф. | Р | УТ | КР | КОИД |

ЕН |

оп |

К шт. |

Т пз |

Тш |

||||

|

К/М |

Наименование детали, сб. единицы или материала |

Обозначение, код |

ОПП |

ЕВ |

ЕН |

КИ |

Н. ро |

||||

|

А 01 |

Т005 |

0401 Транспортирование |

Инструкция ТБ Ns 37.105.55004 |

||||||||

|

Б 02 |

Электропогрузчик М=2,5 т |

11453 |

|||||||||

|

О 03 |

Транспортировать детали и сборочные единицы на участок сварки |

||||||||||

|

Т 04 |

Т: Тара |

||||||||||

|

05 |

|||||||||||

|

А 06 |

0010 |

9011 Точечная сварка |

Инструкция ТБ № 37.105.55130 |

||||||||

|

Б 07 |

34 4142 2 |

Машина точечная МТ- |

41 4 1-1 |

1 1 |

1 |

1 |

|||||

|

оо о |

1. Стойка задка правая/левая, сталь 08кп. 1,5 мм |

5301СС-5601216/217 СБ |

шт |

1 |

1/1 |

||||||

|

09 |

2. Усилитель стойки задка с пластинами |

5301СС-5601208/209 СБ |

шт |

1 |

1/1 |

||||||

|

10 |

|||||||||||

|

О 11 |

Собрать по Фиксаторам стойку задка дет. лоз.1 с усилителем стойки с пластинами как показано на э |

||||||||||

|

12 |

и сварить точечной сваркой, точками шб мм |

||||||||||

|

13 |

|||||||||||

|

Т 14 |

ВИ: Фиксатор 8Б |

Электрод С-757 |

Корпус С-75 |

||||||||

|

15 |

Т: |

||||||||||

|

04 16 |

Fcb=3000-3500 Н; tCB= |

30-35 пер; 1св=10-11 кА; tce=10-12 пер; t=5-7 пер |

|

МК I Контактная точечная сварка. |

Рис. 5.28. Пример оформления технологической карты

процессов технологические карты оказывались многостраничными с обилием текстовых описаний, которые тем не менее часто трудно трактовать однозначно. Сложная форма организации табличного материала с многоуровневыми заголовками затрудняет понимание приведенной информации (рис. 5.28).

Известно, что мозг человека в сотни раз эффективнее обрабатывает графическую информацию по сравнению с информацией символьнотекстовой. Именно этим отчасти объясняется все более широкое и повсеместное использование графических отображений объектов, в том числе и во всех видах описаний. Возможности современных массовых и широкодоступных графических систем, их высокая производительность способствуют ускорению этого процесса.

С учетом сложившейся ситуации, когда выполнение требований существующих стандартов на документы технологической подготовки сварочного производства является обязательным, не вызывает труда на переходный период получать из объектно-ориентированной базы данных как традиционные формы технологических документов, так и дополнительно к ним другие более компактные и информативные формы документов.

Это, например, могут быть рассмотренные выше (см. рис. 5.16 и 5.17) структуры сборки, дополненные данными по режимам, оборудованию и нормированию. Автоматизированное формирование трехмерных графических образов сварных узлов, сборочно-сварочной оснастки, сварочного инструмента и оборудования для использования их в картах эскизов рассмотрено в гл. 6 и 7.

Опубликовано в

Опубликовано в