ФИЗИЧЕСКИЕ СВОЙСТВА УГОЛЬНОЙ ПЫЛИ Тонкость помола и зерновая характеристика угольной пыли

16 апреля, 2013

16 апреля, 2013  admin

admin Угольная пыль представляет собою сухой тонкий полидисперсный порошок с размерами частиц от самых мелких (0,1 мкм) до 300 — 500 мкм.

|

Рис. 12-2. Схема ситового анализа на комплекте из 5 сит. |

Тонкость помола или дисперсность угольной пыли определяют обычно рассевом пробы пыли массой 25—50 г в течение 20 мин на рассевочной машине, оснащенной набором сит. Ситовый анализ угольной пыли проводят на полном комплекте из 8—10 сит с размерами отверстий в ситах от 50 до 1000 мкм, либо как минимум на двух ситах; 90 и 20 мкм при тонком размоле в шаровых барабанных мельницах (ШБМ) и среднеходных (СМ) или на ситах 90 и 1000 мкм или 200 и 1000 мкм — при грубом размоле в молотковых мельницах (ММ) и в мельницах-вентиляторах (М-В). Результаты рассева определяют массовыми количествами остатка на первом самом крупном сите (рис. 12-2) Ято, фракций Ф на промежуточных ситах и про

Тонкость помола или дисперсность угольной пыли определяют обычно рассевом пробы пыли массой 25—50 г в течение 20 мин на рассевочной машине, оснащенной набором сит. Ситовый анализ угольной пыли проводят на полном комплекте из 8—10 сит с размерами отверстий в ситах от 50 до 1000 мкм, либо как минимум на двух ситах; 90 и 20 мкм при тонком размоле в шаровых барабанных мельницах (ШБМ) и среднеходных (СМ) или на ситах 90 и 1000 мкм или 200 и 1000 мкм — при грубом размоле в молотковых мельницах (ММ) и в мельницах-вентиляторах (М-В). Результаты рассева определяют массовыми количествами остатка на первом самом крупном сите (рис. 12-2) Ято, фракций Ф на промежуточных ситах и про

Хода через последнее самое мелкое сито £>50, а также распыла «в окружающее пространство некоторой части тончайшей пыли А в и записывают в процентах от массы исходной пробы соотношением

Н" ^500/1000 “Ь ^200/500 ^90/200 Н - ^50/90 "Ь ^50 Ч" ^ “ 100®/0. (12‘1)

Распыл допускается не более 2%, при большем значении ситовой анализ считают неудовлетворительным. Величина остатка на каком - либо сите равна массе фракции на данном сите плюс масса фракций на всех вышерасположенных ситах, включая остаток на самом верхнем. Например, для комплекта из пяти сит (рис. 12-2) остаток на сите 90 мкм равен:

#90 = Фдэ/200 Н" ^200/500 “Ь ^500/1000 "Ь ^юоо, °/о» (^2-2)

А проход через это сито равен:

/Ло = Ф50/90-{- й&о, °/0. (12-2а)

Для любого сита имеет место соотношение

#г+£>г=100%. (12-3)

|

% 90 80 70 60 50 40 30 20 10 |

![]()

|

° 50 200 300 Ш 500 МШ |

![]()

|

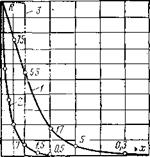

Рис. 12-3. Зерновая характеристика пыли. 1 — грубая пыль (топливо — бурый уголь, #ею=55%, #200=17%, п= 1,3, Размол в ММ); 2 — тонкая пыль (топливо АШ, #90=7%, #2оо=0,5%. П=0,85, размол в 1ІІБМ); 3 — «идеальная» зерновая характеристика для х ^90 мкм (#9о=ЮО%). |

По данным рассева строится кривая зависимости остатков на разных сита, х от размера частиц х, называемая интегральной зерновой или помольной характеристикой. На рис. 12-3 (кривая 1) показана интегральная зерно, вая характеристика грубой пыли, полученной при размоле бурого угля в молотковых мельницах, пыль характеризуется следующими остатками на ситах: #50 = 75%; #90=55%; #200= 17%;

По данным рассева строится кривая зависимости остатков на разных сита, х от размера частиц х, называемая интегральной зерновой или помольной характеристикой. На рис. 12-3 (кривая 1) показана интегральная зерно, вая характеристика грубой пыли, полученной при размоле бурого угля в молотковых мельницах, пыль характеризуется следующими остатками на ситах: #50 = 75%; #90=55%; #200= 17%;

#5оо=0,3%; #1000 = 0. На том же рисунке (кривая 2) представлена зерновая характеристика тонкой пыли, полученной при размоле угля марки АШ в шаровой барабанной мельнице: #50 = 20%; #90=7%; #2оо = =0,5%.

Интегральные зерновые характеристики угольной пыли подчиняются уравнению

/?=100<Г,,Д «/о, (12-4)

Где Ь и п — постоянные коэффициенты, характеризующие соответственно тонкость измельчения и равномерность зернового состава; е — основание натуральных логарифмов.

Чем больше Ь, тем пыль тоньше, при Ь—Я) #—>400%, см. формулу (12-4), при Ь—>~оо И—>-0. Числовые значения коэффициента Ь в промышленных мельница^ колеблются от 4 * 10—3 для грубой пыли до 40-10-3 — для тонкой.

Коэффициент полидисперсности пыли п характеризует структуру пыли с точки зрения равномерности помола топлива. Чем выше п, тем менее отличаются своим размером частицы пыли друг от друга. В предельном случае, когда все частицы имеют одинаковый раз - 222

мер, пыль называется монодисперсной и характеризуется значением п=оо.

Такая «идеальная» зерновая характеристика для х несколько более 90 мкм представлена кривой 3 (рис. 12-3). Величина п определяется соотношением остатков на двух ситах с малым и большим отверстием, например и #2<ю - Чем больше разность этих остатков, тем круче проходит кривая интегральной зерновой характеристики, тем выше коэффициент полидисперсности, тем, следовательно, пыль более приближается к монодисперсной.

Для обычной полидисперсной пыли, выдаваемой существующими мельницами, коэффициент полидисперсности составляет:

В шаровых барабанных мельницах............................................. От 0,7 до 1

(в среднем 0,85)

В молотковых мельницах............................................................ От 1,1 до 1,5

(в среднем 1,3)1

В среднеходных мельницах с вращающимися сепараторами От 1,1 до 1,3

(в среднем 1,2)

В быстроходно-бильных (аэробильных) и мельницах-вентиляторах Около 0,9

Причина различных значений п в мельницах разных типов, во-пер - вых, в различном характере процесса отвода пыли из зоны размола

(более затрудненном—в ШБМ) и, во-вторых, в различных типах при

Меняемых сепараторов.

Между остатком Ях на любом сите с размером отверстий х и известным остатком #9о ;При заданном значении п (известном типе мельниц) существует следующая связь:

Ях П'-Ьхп ^?эо _ —Ь - 90”

= е и Тоо

Взяв логарифмы этих выражений и поделив первое на второе, получим:

1л — (—п

Юо ✓гх п ях /^90190;

/?во — (9о)* откуда 1п юо 1п (юо)

1п Тоб

Отбросив знак логарифмирования, получим связь и #90:

Я,= 100(^й“. (12-4а)

Аналогично получим СВЯЗЬ И #2оо в виде

*,= ,00 (^)М-Г. (12-46}

Для определения характера количественного распределения в процентах по массе частиц разного размера в угольной пыли рассматривают дифференциальную кривую распределения (рис. 12-4), уравнение которой получают дифференцированием основного уравнения зерновой характеристики (12-4):

У-ш=-й£ = хтпхп-'е~ь*’

Или

Ордината у, %/мкм, дифференциальной кривой распределения (рис. 12-4) показывает в процентах массовое количество пылинок, заключающихся в интервале х^-(х+), мкм.

|

Рис. 12-4. Дифференциальные кривые распределения y~f(x) при разных значениях п. 1— «=1,25; 2 — п= 1,0; 3 — п=0.85. |

При п> 1 кривая распределения имеет максимум. Как видно из рис. 12-4, кривая распределения для образца пыли с более высоким коэффициентом полидисперсности п= 1,25 имеет максимум при лг=20 мкм. При п= 1 и п<С 1 наибольшее количество частиц пыли приходится на очень малые значения х, т. е. пыль сильно пере - измельчена.

При п> 1 кривая распределения имеет максимум. Как видно из рис. 12-4, кривая распределения для образца пыли с более высоким коэффициентом полидисперсности п= 1,25 имеет максимум при лг=20 мкм. При п= 1 и п<С 1 наибольшее количество частиц пыли приходится на очень малые значения х, т. е. пыль сильно пере - измельчена.

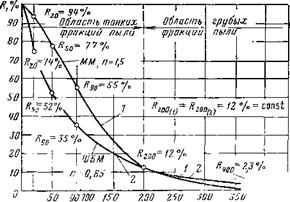

На рис. 12-5 представлены интегральные зерновые характеристики пыли бурого угля, полученной из мельниц двух основных типов: кривая 1 для пыли из молотковой мельницы (#90—55%, #200= 12%, /г=1,5); кривая 2 для пыли из шаровой барабанной мельницы (#эо=35%, #2оо=12%, я=0,85).

|

К‘мв~0,2 °/о ¥00 Х, М КМ |

![]()

|

Рис. 12-5. Зерновые характеристики пыли бурого угля из двух типов мельниц. 1 — из ММ; 2 — из ШБМ. |

![]()

Суждение о тонкости пыли только но одному остатку, в частности на сите 200 мкм, одинаковому в обеих зерновые характеристиках (рис. 12-5), может создать представление об одинаковой дисперсности обоих образцов пыли, что является неправильным. При равенстве одного остатка (в данном случае #200), но при разном п дисперсность образцов пыли различна.

Суждение о тонкости пыли только но одному остатку, в частности на сите 200 мкм, одинаковому в обеих зерновые характеристиках (рис. 12-5), может создать представление об одинаковой дисперсности обоих образцов пыли, что является неправильным. При равенстве одного остатка (в данном случае #200), но при разном п дисперсность образцов пыли различна.

В области тонких фракций (слева от вертикали *=200 мкм) значения # для первого образца пыли более высоки, чем для второго, следовательно, пыль в шаровой барабанной мельнице переизмельчена (по сравнению с пылью в молотковой, что дает завышенный расход энергии на помол.

В области грубых фракций (справа от вертикали х = 200 мкм) значения остатков для первого образца пыли меньшие, чем для второго, следовательно, крупных частиц, вызывающих механический недожог, в пыли меньше.

Таким образом, более высокое значение коэффициента полидисперсности пыли п обозначает не только меньшую удельную затрату энергии на размол, но и меньшую потерю тепла от механического недожога. Отсюда понятно стремление иметь более высокий коэффициент полидисперсности пыли, выдаваемой размольными устройствами.

|

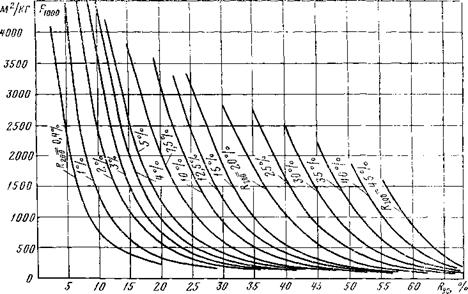

_ __ Рис. 12-6. Зависимость коэф- !§■ X] — ^ хг фидиента полидисперсиости ПЫЛИ п ОТ Яэо и /?200. Взяв наиболее распространенные сита 200 и 90 мкм, для которых *1 = 200 мкм и *2=90 мкм (х>х2) и, следовательно, #1 = #2оо и #2 = #эо, получим: 100 100 [пйп— 1г ы ж: |

|

Плотность пыли Различают насыпную р^!, кг/м*, кажущуюся (объемную) С, кг/м3, и истинною плотность пыли р®”, кг/м», определяемые соотношениями: |

|

Причем Уобщ=У тв+ ^пор + 1^возд. пром*, ^каж— 1^хв Упор, В уравнениях (12-6) и (12-7): — масса пыли, кг; У общ — общий объем пробы пыли, м3; Утв— объем твердой фазы угольных частиц, м3; Упор — суммарный объем пор внутри частиц, м3; Увоздлром — объем воздушных промежутков между частицами, м3. 15—541 225 |

|

Ьх п |

|

Ьх1} |

|

100 #1 |

|

100 |

|

= е |

|

Ист рпл = |

|

V ТЕ |

|

В УоСш ’ |

|

Нас рпл = |

|

Л = |

|

12 200 — 12 90 |

|

Или окончательно |

|

2 871£ - 2~1е^: 2 — 12/? Ов на рис. 12- п от #200 и #90, рассчитанная по формуле (12-5). |

|

2 — 1гд. в ' ^12'5^ Для упрощения расчетов на рис. 12-6 представлена зависимость |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Очевидно, что С<С<С-

Величина насыпной плотности р“° используется при расчете

Емкости пылевых бункеров, в которых хранится поступающая из пылевых циклонов системы пылеприготовления свеженасыпанная пыль, состоящая из смеси собственно угольных пылинок и воздушных промежутков между ними; величина р“^ используется также при расчете производительности пылепитателей, забирающих угольную пыль из пылевого бункера и подающих ее в пылепроводы к горелкам.

Величина кажущейся плотности р**ж применяется при [расчете пылевых циклонов, пылеугольных сепараторов, пневмотранспортных устройств подачи пыли и при расчетном определении поверхности угольной пыли (см. ниже в этом параграфе), так как во всех этих случаях имеет значение только плотность самих угольных частиц (с внутренними порами в них), но без воздушных промежутков между частицами.

Угольная пыль энергично адсорбирует воздух, вследствие чего насыпная плотность пыли всегда меньше 1. Пыль не выдерживает сосредоточенной нагрузки, и поэтому в пылевом бункере можно утонуть. При проведении работ в бункере (ремонт уровнемера и пр.) должны быть приняты меры предосторожности.

Насыпная плотность свеженасыпанной пыли колеблется в значительных пределах — 500—700 кг/м3, а уплотненной — 800—900 кг/м3. Кажущаяся плотность пыли является более стабильной характеристикой и зависит от рода топлива; числовые значения р*^ для трех типовых энергетических топлив равны: для АШ— 1500, тощего— 1350 и подмосковного — 1 ООО кг/м3.

Насыпная плотность пыли определяется по отношению массы и общего объема с указанием степени уплотнения пыли во время опыта.

Кажущуюся плотность пыли определяют либо с помощью волюме- нометра [Л. 1], т. е. стеклянной колбы с длинным узким горлышком (на котором нанесены деления в мл), либо с помощью прибора Лермантова [Л. 39]; истинную плотность —с помощью волюменометра [Л. 1].

Важной характеристикой дисперсности является удельная поверхность пыли, т. е. суммарная поверхность частиц 1 кг пыли, Лш, м2/кг, определяемая либо расчетным путем, либо экспериментально. Поверхность ^пл колеблется для пыли разных углей в значительных пределах, от значения порядка 2000 м2/кг (для пыли АШ при нормативной тонкости помола #эо = 7%) до значения порядка 300 м2/'кг (для пыли бурого угля при нормативной тонкости помола #9о = 60%) [Л. 37].

Удельная поверхность ^пл монодисперсной пыли с размером (диаметром) частиц х, мкм, определяется, в предположении шаровой формы частиц по следующему соотношению:

Г- ___ 2К (х • 10 “ 6) 2

В формуле: г — число пылинок в 1 кг пыли; р*а* — кажущаяся или объемная плотность пыли, кг/м8.

226

После сокращения получаем:

Рил

|

Х-Р * гп |

|

Удельная поверхность полидисперсной пыли, состоящей из частиц различных размеров и неправильной формы, может быть выражена как сумма поверхностей отдельных фракций: ■^пл = 2 (А/7 фр), Где А. Гфр, м2 на 1 кг полидисперсной пыли — поверхность пылинок, содержащихся в данной фракции, массой Ф = #1—#2, %, со средним размером частиц в фракции, мкм: Х Х2 |

|

Х |

|

2 6-Ю6 ,фр каж 'ср “пл |

|

Ср |

|

Причем |

|

Ф_ 100’ |

|

(12-9) |

|

А/7 фр — Кф |

|

Где /Сф — коэффициент формы частиц, больший 1, учитывающий откло- Образом от размера частиц и, в С уменьшением размера пылинок К$ Среднее значение коэффициента |

|

10000 1000 |

|

100 |

|

Ю МКМ / |

|

Рис. 12-7. Изменение коэффициента формы частиц от размера. |

|

6-104Ф |

|

Е |

|

(12-10) |

|

Ср. ф |

|

Ср “ш |

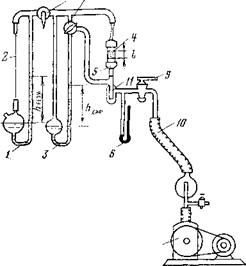

Для упрощения расчетов введено понятие условной поверхности пыли /'юоо, м2/кг, под которой понимают суммарную поверхность 1 кг полидисперсной пыли, состоящей из различных по размеру частиц правильной формы (шара), Кф=1, с кажущейся плотностью РплЖ== ==1000 кг/м3. Следовательно,

Л«. = 21^ (12-П)

Ср

|

(12-12) |

![]() Ы 1000 р

Ы 1000 р

Аср. ф —^г~ г юоо.

Каж

ПІЛ

Величина /чооо может быть определена путем построения интегральной зерновой характеристики пыли по двум остаткам—#90 и #200, Раз" бивки кривой на большое количество узких фракций и вычисления значений и Ф для каждой фракции с последующим суммированием

Выражений бО-Ф/л^ по формуле (12-11),

Ср

На рис. 12-8 приведена номограмма МЭИ для определения условной поверхности полидисперсной пыли ^юоо по двум остаткам — #до и #200-

|

Рис. 12-8. Номограмма МЭИ для определения поверхности пыли по двум остаткам* ^ооо-ДЯво; Яаоо)- |

Экспериментальное определенле удельной поверхности угольной

Пыли производится прибором Дерягина [Л. 38], принципиальная схема

Которого дана на рис. 12-9.

Принцип работы прибора заключается в следующем. Известно, что при протекании сильно разреженного воздуха через пористое тело, например через пробу пылл,

|

7 8 |

![]()

|

Вход Воздуха. |

![]()

|

Рис. 12-9. Схема прибора Дерягина. |

![]()

|

Вакуумный Насос |

![]()

|

1 — реометр; 2 — капилляр; 3 — дифманометр; 4 — спрессованная проба угольной пыли; б — кювета; 6 — вакуумметр; 7 — кран; 8 — трехходовой кран; 9 — кран; 10 — вакуумный |

В потоке создается кнудсенов - ский режим. Последний характеризуется тем, что длина свободного пробега молекул воздуха до их столкновения между собой становится очень большой и соответственно чи - глэ соударений ничтожно малым по сравнению с числом столкновения молекул со стенками сквозных пор, т. е. с наружной поверхностью пылевых частиц. Чем мельче порошок, гем больше суммарная поверхность частиц пыли и соответственно больше число столкновений молекул воздуха с поверхностью угольных пылинок и поэтому тем больше и потеря давления воздуха при прохождении им пробы пыли при данном расходе воздуха. Расход воздуха через капилляр 2 определяется по показанию реометра 1 Ареом, см. Потеря давления воздуха в пробе пыли ЛдиФ, см, измеряется дифма - нометром 3 (рис. 12-9).

В потоке создается кнудсенов - ский режим. Последний характеризуется тем, что длина свободного пробега молекул воздуха до их столкновения между собой становится очень большой и соответственно чи - глэ соударений ничтожно малым по сравнению с числом столкновения молекул со стенками сквозных пор, т. е. с наружной поверхностью пылевых частиц. Чем мельче порошок, гем больше суммарная поверхность частиц пыли и соответственно больше число столкновений молекул воздуха с поверхностью угольных пылинок и поэтому тем больше и потеря давления воздуха при прохождении им пробы пыли при данном расходе воздуха. Расход воздуха через капилляр 2 определяется по показанию реометра 1 Ареом, см. Потеря давления воздуха в пробе пыли ЛдиФ, см, измеряется дифма - нометром 3 (рис. 12-9).

Расчетная формула для определения поверхности пыли с помощью прибора Дерягина имеет следующий вид:

|

Г273 + t ^ пл = Априб |

|

Рбар |

|

52 |

|

Нас Обр J |

|

/обрр' |

|

.^ДИФ - ^ мг/КГ. (12-13) П Г— |

|

*реом |

В формуле: t — температура, °С;

Рбар — барометрическое давление воздуха, см рт. ст.;

Б — пористость и —насыпная плотность спрессованного образца пыли, кг/м3:

Рн5с

Рпл

Ро5р = иобр ="5кюв/гбр [4] (12-15)

В формулах (12-14) и (12-15):

Р — масса навески пыли, засыпанной в кювету, кг (обычно 10—20 г);

^обр — объем спрессованной пробы пыли, м3;

5Кюв — площадь сечения кюветы, м2;

^обр — длина (высота) спрессованного образца пыли в кювете, м;

РпТ—кажущаяся, объемная плотность пыли, кг/м3;

Кприб — постоянная прибора, зависящая от плотности жидкости, заполняющей дифманометр (^дИф), и от характеристики капилляра 2 (рис. 12-9):

180^диф5

КЮВ х 1 с

Кприб — и =сопз^ (12-16)

О о

Здесь с? диф — в г/см3; 5КЮВ — в см2; Ь0 — характеристика или константа капилляра, показывающая секундный расход воздуха (см3/с) на 1 см шкалы реометра, определяемая экспериментально по данным градуировки капилляра.

Важной характеристикой угольной пыли является влажность ее №пл, %. Чем сильнее подсушена пыль, т. е. чем меньше тем

Легче она воспламеняется и лучше протекает процесс горения.

В процессе размола уголь подсушивается за счет тепла горячего воздуха или топочных газов до величины, близкой или несколько большей аналитической (гигроскопической) влажности топлива *.

Более глубокая подсушка не допускается из условий взрывобез - опасности. Для разных топлив, имеющих различную начальную влажность, допускаемая правилами взрывобезопасности влажность пыли имеет следующее значение:

Для топлив марок АШ и Т подсушка топлива в процессе пылепри - готовления осуществляется до величины 1^пл^ 1^а;

Для каменных углей и сланцев — до влажности пыли, равной от до 1Гпл = №а;

Для бурых углей соответственно до величины от 1^пл=1?7а до №пл = = ^а+5%;

Для фрезторфа сушку производят до величины, равной 1^пл^35% [Л. 2]. Недостаточная подсушка угля затрудняет транспортирование пыли по трубопроводам системы пылеприготовления и подачу ее к горелкам и резко ухудшает процесс размола, ведет к снижению производительности мельницы и росту расхода энергии на размол.

Пересушка любого топлива, кроме топлива марки АШ, сверх указанных значений не допускается, так как пересушенная пыль легко самовозгорается.

Взрываемость пыли

Угольная пыль почти всех топлив, за исключением АШ, обладает склонностью к образованию вместе с воздухом взрывоопасной смеси. Наиболее взрывоопасными являются частицы пыли с размером менее 0,2 мм (для торфа и сланца), менее 0,15 мм (для бурых углей) и менее 0,12 мм (для каменных углей).

Взрыв угольной пыли является следствием воспламенения выделяющихся при нагревании пыли летучих горючих газов, вступающих в реакцию с кислородом газовоздушной среды, в которой пыль находится. При недостаточном содержании кислорода возникновение взрыва невозможно. Предельное содержание 02 в сушильном агенте, при котором пыль уже не взрывается, составляет: для торфяной и сланцевой пыли —16%, Для пыли бурых углей—18%, для пыли каменных углей— 19%.

Наличие в сушильном агенте инертных продуктов сгорания, а также водяных паров снижает взрывоопасность пылеугольной смеси за счет снижения процентного содержания кислорода.

На взрывоопасность угольной пыли, помимо процентного содержания кислорода в пылевоздушной смеси, влияют также следующие факторы: величина выхода летучих Уг; температура сушильного агента за мельницей влажность 1^р и зольность Лр рабочей массы топлива; влажность пыли 1^пл; тонкость помола угольной пыли, характеризующаяся величинами #90 и #2оо; концентрация топлива в пылевоздушной смеси /л.

Ниже рассматривается влияние указанных факторов.

Чем больше выход летучих, тем больше опасность взрыва, лишь при выходе летучих менее 8% топливо является невзрывоопасным. Такими топливами являются донецкие антрацит (АШ, Уг = 3,5%) и полуантрацит (ПА, Уг=7,5%).

Чем больше температура сушильного агента за мельницей тем болыйе опасность взрыва. Поэтому температура для большинства топлив не должна превышать 70—80°С, а для тощих углей 130°. Для АШ величина условиями взрывоопасности не ограничивается.

Чем больше влажность и зольность рабочего топлива, тем меньше опасность взрыва.

Чем меньше влажность пыли, т. е. чем сильнее пыль пересушена, тем больше опасность взрыва.

Таблица 12-1

Взрывоопасныз концентрации топлива

|

|

Вид топлива

|

|||

|

|||

|

|||

|

|||

|

|||

|

|

||

|

|||

|

|||

|

|||

|

|||

|

|

||

Чем пыль тоньше, тем больше ее поверхность и тем быстрей она прогревается и опасность взрыва возрастает; при грубом помоле, когда в пыли преобладают крупные фракции, опасность взрыва меньше. При (#2оо)//м>30% взрыва не происходит. Это имеет место при размоле буры, х углей в молотковых мельницах, когда пыль за сепаратором имеет тонкость помола (</?9о)"се = 55-5-60% и (Яш)"се=22-^28%, что дает с учетом кратности циркуляции топлива в системе молотковая мельница— сепаратор значение (#200)^>30%.

Исследованиями установлено, что взрывы угольной пыли могут произойти при значениях концентрации топлива в пылевоздушной смеси в пределах, приведенных в табл. 12-1. При этом максимальное давление газов при взрыве р^с развивается при некотором промежуточном значении концентрации а

^макс

При работе мельниц концентрация пыли в воздухе обычно находится в пределах взрывоопасных концентраций, что должно учитываться при конструировании системы пылеприготовления.

Транспортные свойства угольной пыли

Угольная пыль хорошо транспортируется потоком воздуха или продуктами сгорания. Пылевоздушная смесь образует весьма подвижную эмульсию, обладающую свойствами жидкости, и легко перекачивается по трубам. В индивидуальных системах пылеприготовления, располагаемых непосредственно у парогенератора, концентрация пыли в воздушной смеси сравнительно невелика и составляет обычно |Л1= = 0,5ч-1 кг пыли на 1 кг воздуха (или газов).

При наличии центрального пылезавода (ЦПЗ) транспортировка пыли из бункеров ЦПЗ к пылевым бункерам парогенераторов производится при высоких концентрациях (порядка 30—35 кг пыли/кг воздуха) по трубопроводам малого сечения перекачивающими насосами, в которых пыль смешивается со сжатым воздухом, имеющим давление 0,5—1 МПа (5—10 кгс/см2). Перекачка высококонцентрированной пылевоздушной смеси может производиться на большие расстояния, порядка нескольких сотен метров.

Опубликовано в

Опубликовано в