ФАКТОРЫ, ВЛИЯЮЩИЕ НА КОРРОЗИЮ

14 апреля, 2013

14 апреля, 2013  admin

admin Коррозия, как любой физико-химический процесс, подвержена влиянию многих факторов - и внешних, и внутренних. К ним относятся: природа металла, его структура, состояние поверхности, температура, давление, скорость движения и pH среды и др.

Металлы разных групп периодической системы элементов Д. И. Менделеева ведут себя по-разному. Самыми неустойчивыми

|

|

||

|

|||

|

|||

|

|||

|

|||

|

|

||

![]()

![]()

Рис. 5.8. Зависимость скорости коррозии от pH среды

В коррозионном отношении являются металлы главной подгруппы

I и II групп - щелочные и щелочноземельные. Металлы побочной подгруппы I группы (А& Аи) и VIII группы (Об, 1г, Представляют противоположный полюс, это наиболее коррозионностойкие металлы. Металлы других групп занимают промежуточное положение между ними. Большинство из них, в том числе такие технически важные металлы, как А1, Сг, Бе, Со, N4, способны пассивироваться и тем самым оказывать заметное сопротивление воздействию различных сред. На рис. 5.8 показано поведение различных металлов в растворах в зависимости от их pH (от 0 до 14). Отчетливо выделяются

5 групп в отношении коррозионной стойкости.

Коррозионная стойкость металлов возрастает при легировании - введении в их состав элементов, обеспечивающих повышение термодинамической устойчивости, или образование на поверхности защитной (оксидной) пленки. Примером может служить легирование железа с помощью №, Сг, Т1, Мо и других металлов.

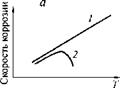

Тщательная обработка поверхности, например шлифование или полирование, повышает стойкость против коррозии, особенно в атмосферных условиях. Коррозионная стойкость металлов, находящихся под нагрузкой, меньше, чем ненапряженных. С повышением температуры сопротивление металлов коррозии, как правило, уменьшается, однако возможна и экстремальная зависимость (рис. 5.9, А), когда коррозия протекает с кислородной деполяризацией.

Тщательная обработка поверхности, например шлифование или полирование, повышает стойкость против коррозии, особенно в атмосферных условиях. Коррозионная стойкость металлов, находящихся под нагрузкой, меньше, чем ненапряженных. С повышением температуры сопротивление металлов коррозии, как правило, уменьшается, однако возможна и экстремальная зависимость (рис. 5.9, А), когда коррозия протекает с кислородной деполяризацией.

|

|

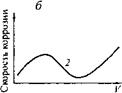

Рис. 5.9. Зависимость скорости коррозии стали от температуры (а) и скорости движения воды (б):

1 - закрытая система; 2 - открытая система

Рис. 5.10. Зависимость коррозии стали от влажности воздуха, содержащего 0,01 % 802

|

Ж,% |

"и:

"и:

Неоднозначный характер имеет и ° зависимость скорости коррозии от интенсивности перемешивания раствора.

В электролитах, исключающих образование пассивного состояния металла (например, в морской воде), скорость коррозии с повышением интенсивности движения воды возрастает. В случае пассивации металла после ускорения возможно торможение коррозионного процесса, однако при очень больших скоростях (обычно более 20 м/с) кривая коррозии снова идет вверх, наблюдается коррозионно-эрозионный износ (рис. 5.9, Б).

Атмосферная коррозия - наиболее распространенный вид разрушения металлов. Примерно 80 % металлических конструкций (строительные сооружения, машины, транспортные средства) эксплуатируются на открытом воздухе. Коррозия в атмосферных условиях обусловливается воздействием воды, адсорбирующейся из воздуха, и кислорода, беспрепятственно проникающего в адсорбционный слой. Электрическое сопротивление слоя воды и соответственно скорость коррозионного процесса непосредственно связаны с его толщиной, которая является функцией влажности окружающего воздуха. Таким образом, скорость коррозии оказывается тем больше, чем выше влажность. Особенно быстро коррозия развивается при влажности атмосферного воздуха более 60 % (рис. 5.10).

Ниже приведены значения скорости коррозии железа (в мкм/год) для различных климатических районов страны (сельская местность):

Ленинградская область 43 Сибирь 13-20

Московская область 28

Коррозия усугубляется присутствием в воздухе примесей агрессивных газов и механических загрязнений. Если принять скорость коррозии в атмосфере чистого сухого воздуха (континентальный климат) за единицу, то в сильно загрязненной атмосфере индустриальных районов она достигает 100.

Об относительном поведении различных металлов в атмосфере города можно судить по следующим данным:

Металл РЬ А1 Си № Ъп. Бе

Скорость коррозии, мкм/год 4 8 12 32 50 200

Уменьшая влажность контактирующего с металлом воздуха (осушая его) и применяя различные способы изоляции и пассивации поверхности, можно значительно уменьшить неблагоприятное воздействие атмосферы на металлы и уменьшить вред,' причиняемый коррозией.

Подземная коррозия Вызывается действием грунтовых вод и растворенных в них солей и газов, а также действием блуждающих токов. Она протекает с кислородной деполяризацией и лимитируется доступом кислорода к металлу. В наибольшей степени подземной коррозии подвержены металлические трубопроводы, кабельные сети, подземные хранилища, тюбинги метро, сваи и другие конструкции, соприкасающиеся с почвой или грунтом. Вред, который причиняет подземная коррозия, достаточно велик: ежегодно в нашей стране выходит из строя 2-3 % подземных сооружений, что в пересчете на металл составляет около 1 млн. т. Поэтому защита металла, эксплуатируемого в этих условиях, крайне необходима. Существующие способы борьбы с подземной коррозией сводятся к применению различных изолирующих покрытий и электрохимической защиты.

Морская коррозия, Аналогично почвенной, протекает как электрохимический процесс с кислородной деполяризацией. Вода различных морских водоемов содержит от 1 до 3,8 % легкодиссоции - рующих солей и поэтому обладает высокой электрической проводимостью. Морская вода, кроме того, хорошо аэрирована и содержит до 0,04 г/л кислорода. Это делает ее достаточно активной в коррозионном отношении. Разрушение металлов нередко усугубляется влиянием механического и биологического факторов (эрозия и кавитация, обрастание конструкций морскими растительными и животными организмами). Особенно усиливается коррозия корпусов судов вблизи ватерлинии в связи с легким доступом кислорода к металлу и ухудшением условий для образования и сохранения защитных пленок из продуктов коррозии. На скорость коррозии в морской воде сильное влияние оказывает окалина: создавая катодные участки, она может в десятки раз увеличивать обычную для морских условий скорость коррозии.

Основным средством защиты конструкций в морской воде, а также от воздействия брызг и морского тумана является применение лакокрасочных покрытий. При окраске строящихся судов потребляется свыше 4,5 кг лакокрасочных материалов на 1 т грузоподъемности. В морской воде также эффективно используется протекторная защита.

Коррозия в сильноагрессивных средах - растворах неорганических и органических кислот, солей, щелочей, атмосфере влажных агрессивных газов и паров (оксиды азота и серы, галогены, галоген - водороды и др.) - наиболее часто встречается при эксплуатации химического оборудования, вытяжных шкафов, а также емкостей, трубопроводов, насосов и вентиляторов, используемых для хранения и транспортирования указанных веществ. Коррозия в этих средах протекает большей частью с водородной деполяризацией и высокой скоростью. Бороться с этим видом коррозии особенно затруднительно. Применяемые способы сводятся к понижению активности среды и надежной изоляции поверхности материалами, более стойкими в химическом отношении, чем защищаемый металл.

Опубликовано в

Опубликовано в