Факторы, определяющие структуру и свойства композиционных материалов на основе полимеров

9 ноября, 2013

9 ноября, 2013  admin

admin На первой стадии процесса происходит смешение компонентов и увлажнение смеси до требуемого уровня (15-30%). Затем материал транспортируется с помощью шнека (шнеков) цилиндра экструдера в область интенсивного нагрева (120-180 С), сжатия (2-20 МПа) и воздействия сил сдвига. На заключительной стадии происходит формование расплавленной массы в головке экструдера и фильере. Можно выделить два основных способа формования расплава биополимеров. В первом случае на выходе из фильеры экструдера происходит резкий сброс внешнего давления до атмосферного, что приводит к «взрывному» испарению перегретой воды, входящей в состав экструдируемой смеси. В резельтате получают «взрывные» экструдаты с пористой макроструктурой. Скорость сдвига при этом, как правило, максимальна и лежит в диапазоне 50-3000 с в зависимости от параметров процесса, а также формы и размеров фильеры. Другой способ формования позволяет получить «невзрывные» экструдаты (с плотностью 1,2-1,4 г/см) без макропор за счет охлаждения расплава до температуры ниже 110-115 С, исключающей «взрывное» испарение воды. Для этого используются удлиненные фильеры (сопла) специальной конструкции. Скорость сдвига при использовании таких сопел, как правило, не превышает 50с.

В работе (5) рассматривается взаимосвязь состав-структура-свойства для экструдатов на основе смесей биополимеров с использованием методологии исследования композиционных материалов. С учетом двух основных режимов получения экструзионных материалов – при «взрывном» испарении воды и при его отсутствии, такая взаимосвязь выявляется как для пористых «взрывных», так и однородных или волокнистых «невзрывных» композиционных материалов, полученных на основе биополимеров с помощью высокотемпературной термопластической экструзии.

В работе было показано, что при термопластической экструзии целого ряда смесей полимеров уже в цилиндре экструдера формируется гетерофазный расплав. Структура такого расплава определяется кинетическими условиями смешения компонентов и их ограниченной термодинамической совместимостью. Под действием сил сдвига и растяжения, возникающих при течении расплава в цилиндре экструдера, его головке и фильере, дисперсные частицы деформируются, коалесцируют или дробятся. В результате, в зависимости от условий течения в расплаве могут формироваться волокнистые, слоистые, капельные и другие типы структур. Для гетерофазных композиционных материалов, полученных с помощью термопластической экструзии, можно выделить три основных фактора, определяющих связь свойств экструдатов с их структурой и составом. К таким факторам относится инверсия фаз и волонообразование, происходящие в определенных областях составов, а также свойства отдельных фаз.

Инверсия фаз характерна для дисперсных систем, в том числе и смесей полимеров, и происходит при изменении соотношения компонентов или других параметров системы. Это явление заключается в том, что дисперсионная среда становится дисперсной фазой, а дисперсная фаза – дисперсионной средой.

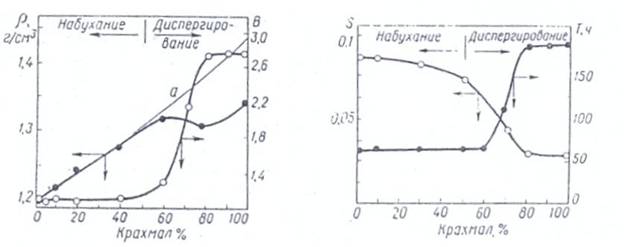

На зависимостях целого ряда свойств экструдатов, полученных на основе смесей биополимеров в условиях отсутствия «взрывного» испарения воды, от состава экструдатов наблюдаются три характерные области. Для иллюстрации на рис. 2 и 3 представлены индекс упругого расширения, плотность, растворимость и время максимального набухания экструдатов смесей изолята белков бобов сои (ИБС) с картофельным крахмалом (КР) а зависимости от состава экструдатов.

Рис. 2 Рис. 3

Рис. 2. Индекс упругого расширения (В) и плотность (q) экструдатов смесей ИБС/КР (Кривая а соответствует рассчитанным аддитивным значениям плотности).

Рис. 3. Растворимость (S) экструдотов смесей ИБС/КР при набухании в дистиллированной воде (20 С, 185 ч) и время (Т) достижения экструдатами максимального значения степени набухания в зависимости от содержания в них КР (растворимость определяли по уменьшению массы единицы массы исходного образца).

Первая область соответствует содержанию крахмала в экструдатах до 60%, вторая и третья соответственно 60-80 и 80-100%. В первой области значения перчисленных характеристик экструдатов близки к соответствующим значениям для экструдатов на основе только одного компонента – белка. В третьей области эти значения совпадают со значениями характеристик экструдатов на основе крахмала. Наконец, область 60-80% содержания крахмала в экструдатах является переходной. Свойства экструдатов в этой области резко изменяются.

На основании полученных данных можно полагать, что в области 60-80% крахмала в экструдатах происходит инверсия фаз. В пользу этого предположения свидетельствуют данные по набуханию экструдатов при гидротермической обработке (см. рис. 2 и 3). Так, экструдаты, в которых непрерывной фазой является белок, только ограниченно набухают, в то время как экструдаты с непрерывной фазой крахмала диспергируются.

В работе (1) было проанализировано поведение упругого расширения экструдатов в зависимости от их состава и сопоставлено с результатами, полученными при измерении плотности экструдатов.

Индекс расширения экструдатов определяется, в общем случае, упругим восстановлением материала на выходе из фильеры экструдера и вкладом воздушной фазы, возникающей в экструдатах при расширении материала паром в условиях падения внешнего давления, действующего на материал на выходе из фильеры, до атмосферного. В условиях охлаждения материала с помощью сопла «взрывное» парообразование было исключено, однако при упругом расширении экструдатов с содержанием крахмала выше 60% наблюдалось образование воздушной фазы в виде пузырьков воздуха. При этом в экструдатах с непрерывной белковой фазой воздушной фазы не наблюдается. Учитывая также способность фазы крахмала к значительному упругому расширению и крайне незначительное упругое расширение фазы белка (см. рис. 2), можно предположить, что в области содержания крахмала до 60% непрерывная фаза белка препятствует упругому восстановлению формы дисперсных частиц крахмала. Если это предположение верно, тогда в области содержания крахмала до 60% можно принять плотности фаз белка и крахмала постоянным. Плотность белковой фазы в этом случае должна совпадать с плотностью экструдата на основе только белка, а плотность экструдатов должна изменяться аддитивно с увеличением объемной доли крахмала в экструдатах.

В смесях полимеров область инверсии фаз, как правило, охватывает широкий диапазон составов, когда обе фазы являются непрерывными (матричные, «переплетающиеся» структуры). Возможность инверсии, то есть перехода дисперсной фазы в непрерывную, определяется составом смеси и соотношением вязко-упругих свойств расплавов индивидуальных компонентов, а также условиями смешения, которые, в свою очередь, оказывают влияние на вязкость и эластичность расплавов. Особенностью расплавов смесей полимеров является то, что инверсия фаз может происходить не только вблизи точки равных объемных долей компонентов, но и на значительном удалении от нее.

Опубликовано в

Опубликовано в