Факторы, определяющие образование и степень развития структурной неоднородности в нестабильной зоне сплавления

15 марта, 2016

15 марта, 2016  admin

admin Если исходить из сложившегося уже представления о природе и механизме образования структурной неоднородности в зоне сплавления разнородных сталей, то становится очевидным, что появление этой неоднородности и степень ее развития должны определяться теми факторами, которые способствуют перемещению углерода из менее легированного металла в более легированный. Таким фактором может быть прежде всего температура, так как большинство конструкций, изготовляемых из разнородных сталей, работают при повышенных температурах. В этих условиях увеличивается подвижность атомов элементов, входящих в состав металла, что должно способствовать указанному перемещению углерода.

На процесс образования структурной неоднородности в зоне сплавления разнородных сталей существенное влияние оказывает также время выдержки сварного соединения при повышенных температурах, так как степень развития Неоднородности определяется количеством перемещенного углерода. Следовательно, вторым фактором, способствующим перемещению углерода в зоне сплавления разнородных сталей, может быть время выдержки ее при высоких температурах.

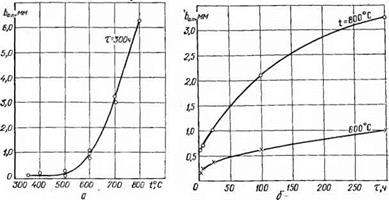

Результаты исследований показывают, что температура нагрева сварного соединения и время выдержки при ней действительно настолько влияют на образование и степень развития структурной неоднородности в зоне сплавления разнородных сталей, что их можно считать определяющими факторами. Подтверждением сказанному является рис. 49, на котором в виде графиков приведены изменения ширины обезуглероженной прослойки, характеризующей степень развития структурной неоднородности. Данные получены при нагреве сварного соединения углеродистой стали марки СтЗ с аустенитным металлом типа Х25Н13. Отчетливо видно, что в исследуемом сочетании сплавляемых металлов структурная неоднородность обнаруживается уже при нагреве до 350° С. Однако существенное развитие она получает при температурах выше 550° С. Наиболее интенсивно развивается эта неоднородность при температурах выше 600° С. Особо сильное развитие она получает при температуре 800° С. В области этой температуры структурная неоднородность получает заметное развитие даже при выдержках, исчисляемых минутами.

В зоне сплавления, нагретой до температур выше критической точки АСг, структурная неоднородность, характерная для нестабильной зоны сплавления разнородных сталей, отсутствует. В этом случае наблюдается лишь изменение структуры углеродистой

пали, заключающееся в постепенном увеличении ферритных участков в направлении границы сплавления (рис. 37). При нагреве в области температур до 350° С характерной структурной неоднородности не наблюдается даже в том случае, если менее легированным металлом является обычная углеродистая сталь марки СтЗ, которая практически не содержит элементов, связывающих уїлерод в стойкие карбиды.

Что касается времени выдержки, то с его увеличением степень развития структурной неоднородности также увеличивается. Но интенсивность ее увеличения при этом заметно снижается, если

|

Рис. 49. Зависимость ширины обезуглероженного слоя в зоне сплавления аустенитного металла Х25Н13 с углеродистой сталью СтЗ от температуры нагрева (а) и времени выдержки (б) при повышенной температуре. |

о ней судить по уширению обезуглероженной прослойки. Особенно сильно замедляется развитие структурной неоднородности с увеличением времени выдержки при нагреве до температур выше 600° С. Здесь увеличение ширины обезуглероженной зоны при выдержках более 200 ч происходит настолько медленно, что время выдержки порядка 300 ч можно считать вполне достаточным для экспериментальной проверки того или иного фактора, определяющего образование и степень развития структурной неоднородности в зоне сплавления разнородных сталей.

Кроме температуры нагрева и времени выдержки при ней факторами, определяющими перемещение углерода в зоне сплавления - разнородных сталей, считают такие: а) сосуществование в зоне сплавления жидкой и твердой фаз; б) различие кристаллических решеток сплавляемых металлов по растворимости углерода; в) существенное различие содержания углерода в сплавляемых металлах; г) наличие в одном из сплавляемых металлов элементов с большим сродством к углероду, чем железо или другие карбидообразующие элементы, содержащиеся во втором сплавляемом,

металле, или более высокое содержание в одном из них по сравнению с другим одних и тех же карбидообразующих элементов.

Перемещение углерода в зоне сплавления сварного соединения в момент сосуществования жидкой сварочной ванны с нерасплавленной частью основного металла в принципе возможно [111. Однако перемещение это не является специфичным только для сварных соединений разнородных сталей. Оно в одинаковой мере может быть и в зоне сплавления любого сварного соединения, получаемого сваркой плавлением. Рассматриваемая же структурная неоднородность — явление, специфичное только для соединений сталей, заметно отличающихся по химическому составу и физическим свойствам. Перемещение углерода, происходящее в период сосуществования жидкого металла с твердым, не вызывает образования той структурной неоднородности, которая считается характерной для нестабильной зоны сплавления разнородных сталей.

Вместе с тем известно исследование [69], на основании результатов которого утверждается, что углерод в зоне сплавления аустенитной стали с неаустенитиой перемещается вследствие сосуществования жидкой фазы с твердой. Сущность этого исследования состояла в том, что на пластину из малоуглеродистой стали наплавлялись три примыкающих друг к другу валика с минимальным проплавлением предыдущего при наложении последующего. Первый валик наплавлялся обычной углеродистой проволокой Св-08А, второй — аустенитной проволокой типа Х25Н15, третий также проволокой Св-08А. Каждый валик выполнялся по четырем присадкам из той проволоки, которой наплавлялся сам валик. Присадки применялись для того, чтобы свести к минимуму проплавление основного металла. При этом считалось, что зона сплавления первого и второго валиков отличалась от зоны сплавления второго и третьего только тем, что в первом жидкой фазой был металл второй (аустенитной) наплавки, а во втором — первой (неаустенитной). Остальные условия в обеих зонах принимались одинаковыми.

Сопоставлением микроструктуры, выявленной на шлифах из заготовок, подвергнутых нагреву до 680° С и выдержке при этой температуре в течение 10 мин, показано, что в первой зоне сплавления образовалась заметно развитая структурная неоднородность, в то время как во второй она не обнаружена. Замеченное различие авторы объясняют тем, что в первой зоне направление реактивной диффузии совпадает с направлением диффузии, обусловленной сосуществованием жидкой и твердой фаз, в то время как во второй зоне эти направления противоположны.

По поводу указанного исследования следует отметить, что при его обосновании допущена неточность, когда принималось, что все условия, кроме фазового состояния сплавляемых металлов, в обеих зонах сплавления одинаковы. Автор повторил рассмотренное исследование. При этом с помощью спектрального анализа установлено, что, несмотря на небольшое проплавление основного металла ■(второго валика), химический состав металла третьего валика

существенно отличается от состава металла первого валика, хотя наплавки выполнены одной и той же электродной проволокой.

Не учтено в упомянутом исследовании и то обстоятельство, что структура зоны сплавления рассматривалась после довольно высокого (680° С) нагрева, при котором выдержка в течение 10 мин приводит, как это видно из рис. 49, а, к заметному развитию неоднородности.

По нашему мнению, обнаруженная в работе структурная неоднородность [69J обусловлена нагревом соединения металлов, отличающихся содержанием карбидообразующего элемента — хрома.

Анализ экспериментальных данных показывает, что различие кристаллических решеток сплавляемых металлов также нет осно-

|

Рис. 50. Микроструктура в зоне сплавления углеродистой стали СтЗ с же - лезоникелевым сплавом Н50 после сварки (а) и после выдержки в течение 300 ч при 600е С (б), X і50. |

ваний считать фактором, определяющим перемещение углерода в зоне сплавления разнородных сталей. Подтверждением сказанному может быть микроструктура (рис. 50) зоны сплавления углеродистой стали марки СтЗ с железоникелевым сплавом Н50 после выдержки 300 ч при 600“ С. Решетка стали представляет собой объемноцентрированный куб, решетка сплава Н50 — гранецентрированный куб. Как известно, в металле с гранецентрированной решеткой растворимость углерода значительно выше, что и явилось основанием считать различие кристаллических решеток фактором, способствующим перемещению этого элемента в зоне сплавления разнородных сталей. Как видно из рис. 50, в рассматриваемом соединении совершенно отсутствует структурная неоднородность, характерная для нестабильной зоны сплавления разнородных сталей. Она не образуется даже в том случае, если в качестве металла с решеткой объемноцентрированного куба используется среднеуглеродистая сталь 45, которая содержит довольно большое (0,46%) количество углерода.

Что касается различия содержания углерода в сплавляемых металлах, то оно действительно является одним из факторов, опре-

деляющих образование структурной неоднородности в нестабильной зоне сплавления разнородных сталей. Подтверждением ска занному могут быть исследования наплавок, выполненных аустенитной проволокой Св-Х25Н13 на армко-железо и углеродистую сталь марки СтЗ. В некоторых наплавках увеличивали содержант углерода путем введения в них графита в виде порошка. Это сделано потому, что в большинстве случаев сварки разнородных сталей в высоколегированном металле углерода содержится меньше, чем в сплавляемом с ним менее легированном металле, на основании чего, по-видимому, рассматриваемый фактор и принят как определяющий образование и степень развития структурной неоднородности в нестабильной зоне сплавления разнородных сталей. В табл. 5 приведено содержание углерода в металле исследованных - соединений. Исследованию подвергали наплавки, выдержанные в течение 300 ч при температуре 600° С.

|

5. Содержание углерода, %, в аустенитном и неаустеиитиом металле исследованных соединений

|

Полученные результаты показали, что даже при таком весьма малом содержании углерода в неаустенитном металле как 0,04% в зоне сплавления его с аустенитной сталью после длительной выдержки соединения при высокой температуре обнаруживается заметное развитие структурной неоднородности. Образования ее здесь нельзя ожидать, если исходить из положения, что перемещение углерода в зоне сплавления разнородных сталей обусловливается «общим содержанием этого элемента в сплавляемых металлах. В рассматриваемом сочетании сплавляемых металлов общее содержание углерода в менее легированном металле (армко-железо) значительно ниже, чем в более легированном (аустенитном) металле, например 0,04% в первом и 0,44% во втором. В связи с этим нет оснований ожидать перемещения углерода из армко-железа в аустенитную ■сгаль.

Еще более трудно объяснить, исходя из указанного представления, образование отчетливо выраженной неоднородности в наплавках, где аустенитный металл дополнительно легирован углеродом. В этих наплавках общее содержание углерода в аустенитном металле в 3,5—-11,0 раз больше, чем в сплавленном с ним неаустенитном металле. Если исходить из установившегося представления, то образование здесь неоднородности должно свидетельствовать о перемещении углерода из металла с меньшим содержанием этого элемента в металл, содержащий углерода больше.

Образующуюся неоднородность структуры в зоне сплавления исследованных сочетаний металлов можно объяснить, если исходить из уточненного [65] представления о закономерности перемещения углерода в зоне сплавления разнородных сталей, заключающегося в том, что оно здесь вызывается различием не общего содержания этого элемента в сплавляемых металлах, а его термодинамических активностей в них.

Такое представление наиболее полно отражает действительный механизм этого процесса, так как перемещение углерода в зоне сплавления разнородных сталей относится к процессам в многокомпонентной системе. Согласно общим положениям физической химии в этой системе, как и вообще в реальных растворах, направление и скорость любых диффузионных процессов определяется не градиентом концентрации диффундируемого элемента, как это имеет место в идеальных растворах, а градиентом его химического потенциала или термодинамической активности. Лишь замена действительной концентрации элемента эффективной концентрацией или термодинамической активностью позволяет использовать закономерности идеальных растворов для реальных систем.

При указанном представлении в зоне сплавления разнородных сталей может быть справедливым предположение [108], что в системе, состоящей более чем из двух компонентов, данный элемент не всегда стремится диффундировать в область меньших концентраций; в рассматриваемом случае отклонение от идеальных растворов может быть настолько велико, что градиент концентрации и градиент химического потенциала или градиент активности могут иметь различные знаки, в силу чего будет происходить отрицательная «восходящая» диффузия.

Если исходить из указанного уточненного представления, то причиной перемещения углерода в зоне сплавления разнородных сталей следует считать меньшее содержание углерода в твердом растворе более легированной стали, чем в твердом растворе сплавленной с ней менее легированной. В таком случае образование и степень развития рассматриваемой неоднородности должна определяться также и теми факторами, которые изменяют содержание углерода в твердом растворе стали.

Количество углерода в твердом растворе зависит от содержания в стали элементов, способных образовывать карбиды. Чем больше в ней карбидообразующих элементов и чем выше их сродство к углероду, тем меньше его будет содержаться в твердом растворе. Следовательно, наличие в одном из сплавляемых металлов более высокого по сравнению с другим содержания элементов, способных образовывать карбиды, или элементов с более сильным сродством к углероду, чем железо или другие карбидообразующие элементы, содержащиеся во втором сплавляемом металле, действительно может быть одним из тех факторов, которые определяют образование и степень развития структурной неоднородности, наблюдаемой

в нестабильной зоне сплавления разнородных сталей. Согласно механизму перемещения углерода в зоне сплавления разнородных сталей содержание карбидообразующих элементов в более легированном металле, используемом в данном соединении, должно способствовать образованию и развитию этой неоднородности. И наоборот, в том случае, когда менее легированный металл сварного соединения разнородных сталей содержит элементы, образующие стойкие карбиды, диссоциация последних должна затрудняться и процесс перемещения углерода в более легированный металл не

получает существенного развития.

Сейчас уже имеется достаточно данных, чтобы наличие в сплавляемых металлах карбидообразующих элементов считать одним из факторов, определяющих образование и степень развития структурной неоднородности, характерной для нестабильной зоны сплавления разнородных сталей [66, 106]. Автором исследована зона сплавления в наплавках, выполненных на углеродистую сталь марки СтЗ железоникелевым сплавом, дополнительно легированным одним из известных карбидообразующих элементов. Наплавки выполняли таким образом, чтобы в наплавляемом металле обеспечивалось более 24,0% никеля, что, исходя из диаграммы состояния, необходимо для получения железоникелевых сплавов аустенитной структуры. Исследование производили после выдержки в течение 300 ч при 600° С.

О влиянии исследуемого элемента судили по ширине обезугле - роженной прослойки. Последнюю определяли прежде всего металлографическим путем. Но при этом во многих случаях трудно было проследить за изменением ширины обезуглероженной прослойки, так как околошовная зона стали марки СтЗ под воздействием термического цикла сварки получила грубозернистую феррито-перлитную структуру. Поэтому о влиянии исследуемых элементов судили по распределению углерода в зоне сплавления.

Распределение углерода определялось послойным спектральным анализом по методике, изложенной в гл. II. По полученным данным ' строились кривые, с помощью которых уточнялась ширина обезуглероженной прослойки. За окончательную ширину обезуглероженной прослойки принималось среднее арифметическое значений, полученных при каждом указанном способе измерения.

Полученные результаты в виде графиков приведены на рис. 51. Из рисунка прежде всего видно, что увеличение содержания в вы-

пжолегированиом металле любого карбидообразующего элемента приводит к увеличению ширины обезуглероженной прослойки и менее легированном металле. Однако обращает на себя внимание и гот факт, что интенсивный рост ширины обезуглероженной прослойки наблюдается лишь до определенного содержания каждого карбидообразующего элемента. С дальнейшим повышением содержания этих элементов ширина обезуглероженной зоны увеличивается сравнительно мало. Для хрома, например, интенсивный рост ширины обезуглероженной зоны наблюдается при увеличении его количества до 6,0%, что хорошо согласуется с данными, полученными другими исследователями [106], которые в виде графика приведены на рис. 52. Влияние молибдена интенсивно сказывается при еще меньшем его содержании — до 4,0% . У титана и ванадия наименьший предел содержания, до которого наблюдается интенсивный рост ширины обезуглероженного слоя — 2,0%

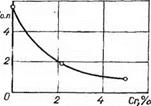

![Факторы, определяющие образование и степень развития структурной неоднородности в нестабильной зоне сплавления Подпись: Рис. 52. Зависимость ши-рины обезуглероженной прослойки Ьо.п в зоне сплавления с малоугле-родистой сталью после выдержки, экстраполированной на 10® ч при 537° С (1000° F), от содержания хрома в высоколегированном металле [106].](/img/3120/image072_0.gif) (рис. 51).

(рис. 51).

Из рис. 51 также видно, что тип карбидообразующего элемента оказывает заметное влияние на развитие рассматриваемой неоднородности, если о нем судить по ширине обезуглероженной зоны, получаемой при одном и том же содержании элемента.

Отмеченное явление можно считать закономерным, если исходить из известного положения, что все карбидообразующие элементы обладают различным сродством к углероду. Однако расположение кривых на рис. 51 не показывает полного соответствия между влиянием карбидообразующего элемента на образование структурной неоднородности в зоне сплавления разнородных сталей и сродством этого элемента к углероду. По полученным данным нельзя составить известный ряд Fe, Mn, Cr, Mo, W, V, Nb, Ті, в котором карбидообразующие элементы расположены в строгой последовательности по возрастанию их сродства к углероду.

Подобное несоответствие уже отмечалось в исследованиях [66]. Это дало основание автору указанной работы прийти к выводу, что перемещение углерода в зоне сплавления разнородных сталей определяется не общим содержанием карбидообразующих элементов, а свободными (не связанными углеродом) их атомами, и следовательно, не массовой, а атомной концентрацией этих элементов. В связи с этим целесообразно при построении кривых влияния карбидообразующих элементов на величину обезуглероживания степень легирования выражать не в массовых, а в атомных процентах. Получаемые при этом кривые действительно располагаются в том же четком порядке, что и в приведенном выше ряде карбидообразующих элементов.

Кривые влияния карбидообразующих элементов на обезуглероживание в зоне сплавления разнородных сталей рекомендуется [66] строить в зависимости от Ме/С— отношения содержания карбидообразующего элемента в металле к содержанию в нем углерода. Основанием для такого построения послужило представление о процессах, происходящих в металле при его легировании карбидообразующими элементами, согласно которому влияние на образование и степень развития структурной неоднородности в зоне сплавления разнородных сталей зависит как от содержания карбидообразующего элемента в высоколегированном металле, так и от

![Факторы, определяющие образование и степень развития структурной неоднородности в нестабильной зоне сплавления Подпись: Рис. 53. Зависимость ширины обезуг- лероженной прослойки Ьо.п менее ле-гированного металла (СтЗ с С =0,17%) от отношения Ме/С в более легиро-ванном металле после выдержки 100 ч при 700° С [69].](/img/3120/image073_0.gif) содержания в нем углерода. В общем виде эта зависимость определяется отношением Ме/С.

содержания в нем углерода. В общем виде эта зависимость определяется отношением Ме/С.

На рис. 53 приведены графики, полученные при указанном принципе построения. Характерным для этого графика является наличие на горизонтальной оси начального участка, отсекаемого каждой кривой, которое свидетельствует о том, что при концентрациях карбидообразующего элемента и углерода, соответствующих отношению Ме/С в пределах этого участка, обезуглероживание менее легированного металла не происходит. Оно начинается только при отношении Ме/С больше указанного участка. Отношение Ме/С, отвечающее точке пересечения кривой с горизонтальной осью (конец начального участка), принято называть критическим.

Величина критического отношения Ме/С зависит от типа кар - бидообразующего элемента, температуры нагрева и времени выдержки при ней. Отношение Ме/С позволяет определить эффективное (свободное) количество содержащегося в более легированном металле карбидообразующего элемента, которое вызывает образование структурной неоднородности в зоне сплавления разнородных сталей. Определяется это количество простым арифметическим подсчетом:

Qs= Qo Qk,

где Q3 ■— количество свободного (не связанного углеродом) карбидообразующего элемента; Q0 — общее его содержание; QK — количество карбидообразующего элемента, связанного углеродом, QK = kC. Здесь k — критическое отношение Ме/С для данных температуры и времени выдержки при ней; С — содержание углерода в более легированном металле.

В настоящее время имеются сведения, которые позволяют считать изложенные выше закономерности влияния содержащихся в более легированном металле карбидообразующих элементов на образование структурной неоднородности в зоне сплавления разнородных сталей справедливыми и в том случае, когда такие элементы вводятся в менее легированный металл. Для обоснования сказанного на рис. 54 [106] показано влияние содержания хрома в менее легированном металле (углеродистая сталь) на ширину обезуглероженной прослойки, образовавшейся в зоне сплавления с высокохромистой (14% Сг) сталью после выдержки в течение 10® ч при 537° С (1000° F). График построен в результате экстраполяции экспериментальных данных, полученных при выдержках 100—3000 ч. Сравнение этого рисунка с рис. 52 показывает полную согласованность характера влияния независимо от того, какой из сплавляемых металлов легируется этим элементом.

Следовательно, различие содержания карбидообразующих элементов в сплавляемых металлах следует считать одним из основных факторов, определяющих образование и развитие структурной неоднородности в зоне сплавления разнородных сталей. Оно вызывает перемещение углерода и образование такой неоднородности даже в зоне сплавления сталей одного и того же класса, подвергнутой нагреву [47, 66].

Следовательно, различие содержания карбидообразующих элементов в сплавляемых металлах следует считать одним из основных факторов, определяющих образование и развитие структурной неоднородности в зоне сплавления разнородных сталей. Оно вызывает перемещение углерода и образование такой неоднородности даже в зоне сплавления сталей одного и того же класса, подвергнутой нагреву [47, 66].

В последних исследованиях установлены новые факторы, вызывающее образование структурной неоднородности в нестабильной зоне сплавлення разнородных сталей. Считают, что причиной диффузии углерода в зоне сплавления разнородных сталей может быть электроперенос его под воздействием возникающей при нагреве контактной разности потенциалов [73].

Показано также, что одним из факторов, вызывающих образование структурной неоднородности в зоне сплавления разнородных сталей, являются напряжения в этой зоне, возникающие вследствие различия коэффициентов линейного (температурного) расширения сплавляемых металлов [21]. Предпосылкой для этих исследований явились экспериментальные данные [25], из которых следовало, что в зоне сплавления разнородных сталей, если они заметно отличаются друг от друга своим коэффициентом линейного расширения, имеет место напряженное состояние. Напряжения значительной величины обнаруживаются не только в состоянии после сварки, но и при нагреве сварного соединения. Напряженное состояние металла, как показано в ряде исследований [54, 56], в значительной степени сказывается на процессе диффузии в нем.

Возникающие в металле напряжения создают такие концентрационные токи, которые могут вызвать даже восходящую диффузию, т. е. направленную в сторону большей концентрации элемента [56].

Физическую сущность влияния напряженного состояния на процессы диффузии можно объяснить, исходя из дислокационного представления о пластической деформации. Как показали исследования, несовершенства строения металла играют важнейшую роль в выделении углерода из a-железа, так как имеющиеся при этом дислокации служат каналами для диффузии этого элемента [94]. Появление же несовершенств в металле в значительной сте-

|

а б Рис. 55. Микроструктуры металла зоны сплавления в торцовом (а) и среднем (б) сечениях биметаллического образца после выдержки в течение 300 ч при 600° С, хЮО. |

пени связано с его пластической деформацией. Ускорение диффузии при пластической деформации обусловлено возникающими при этом подвижными дефектами типа вакансий, концентрация и время «жизни» которых на много порядков выше, чем термически равновесных [89].

В основу эксперимента, на основании результатов которого автором установлен рассматриваемый фактор, положено сравнение после длительного нагрева микроструктур и распределения углерода в зоне сплавления на торце и в середине образца, представляющего собой наплавку высоколегированного металла па обычную углеродистую или низколегированную сталь. Как показали математические расчеты, при нагреве такого образца в сечений, совпадающем с его торцом, вследствие сведенного здесь до минимума сопротивления тепловому расширению высоколегированного металла со стороны менее легированного, в зоне сплавления напряжения (растягивающие со стороны менее легированного металла

Для получения большего различия коэффициентов линейного расширения

сплавленных металлов наплавки выполняли аустенитной проволокой

сплавленных металлов наплавки выполняли аустенитной проволокой

Св-07Х25Н13 на углеродистую сталь марки 20. Эти металлы при температуре 600° С имеют коэффициент линейного расширения соответственно 18,0 • 10-6 и 14,6 • 10 -6 1/град.

Чтобы исключить обезуглероживание поверхности металла, которое может сказаться на образовании структурной неоднородности в зоне сплавления по торцам исследуемых образцов, последние нагревались запаянными в кварцевые ампулы, в которых создавался вакуум 0,0133 Па.

Из подверженных нагреЕу образцов изготовляли микрошлифы. На рис. 55 приведена полученная при этом микроструктура металла зоны сплавления. Как следует из этого рисунка, в среднем сечении нагревавшегося образца структурная неоднородность больше развита, чем по торцам. Темнотравящаяся прослойка, хотя в обоих сечениях она проявляется практически на одинаковой ширине, в среднем сечении является более плотной, чем на торце. Это свидетельствует о содержании в ней большого количества карбидов и о том, что в середине образца большее количество углерода переместилось из углеродистой стали в аустенитную.

Еще более четко различие в перемещении углерода в среднем сечении образца и на еготорцах выявляется при исследовании распределения этого элемента в зоне сплавления послойным спектральным

анализом. В среднем сечении образца, по сравнению с его торцом, содержание углерода значительно выше со стороны аустенитного металла, чем со стороны углеродистой стали (рис. 56).

Опубликовано в

Опубликовано в