Эталонирование чувствительности ультразвукового контроля

27 марта, 2016

27 марта, 2016  admin

admin В условиях массового контроля серийной продукции особое значение имеют надежность и воспроизводимость результатов контроля, а также их объективность. Чтобы исключить влияние субъективных факторов на результаты контроля, необходимо создать стандартные условия. Одним из существенных моментов стандартизации является настройка дефектоскопов по стандартным образцам (эталонам) и периодическая проверка настройки в процессе контроля.

Под чувствительностью дефектоскопа понимают минимальную площадь отражателя, расположенного в стандартном образце на определенном расстоянии от точки ввода[13] УЗК в плоскости, перпендикулярной направлению прозвучивания, регистрируемого индикатором дефектоскопа. Чувствительность дефектоскопа зависит от характеристики контролируемого материала, акустического контакта изделия с преобразователем, а также от электрических и акустических параметров прибора.

При разработке стандартных образцов важно знать, насколько полно выбранные искусственные отражатели имитируют естественные дефекты. Известно, что ампли-

туды сигналов, отраженных от естественного дефекта и искусственного отражателя, расположенных на одинаковой глубине залегания, в одном и том же материале, имеющих равные площади и ориентированных перпендикулярно акустической оси преобразователя, не одинаковы. Амплитуда сигнала от естественного дефекта меньше, так как его отражающая поверхность имеет кривизну, неровности и значительную шероховатость, которые способствуют диффузному отражению УЗК - Это приводит к уменьшению энергии УЗК. отраженной в направлении преобразователя..

Для оценки размеров обнаруженных дефектов по сравнению с размерами искусственных отражателей вводят коэффициент выявляемое™ k, равный отношению эквивалентной площади искусственного отражателя s3 к площади естественного дефекта sA, расположенного на одинаковой глубине в аналогичном материале и дающего амплитуду сигнала, одинаковую с отражателем:

k = s, Jsn. (26)

В работах [6, 31] показан способ определения коэффициента выявляемое™ для глубинных дефектов при использовании продольных и сдвиговых волн. В табл. 5

Таблица 5. Значения коэффициента выявляемости

для некоторых сплавов

|

Сплав |

Изделие |

Частота, МГц |

к |

|

Алюминиевый |

Крупногабаритные поковки |

2,5 |

0,25—0,35 |

|

То же |

1,5 |

0,3—0,4 |

|

|

Штамповки |

2,5 |

0,15—0,25 |

|

|

Жаропрочный Жаропрочная сталь |

То же Прокат [33] толщиной, мм: |

2,5 |

0,1-0,3 |

|

до 30 |

2,5 |

0,15 |

|

|

» 50 |

2,5 |

0,25 |

|

|

Поковки толщиной 50— 100 мм |

2,5 |

0,4 |

приведены значения коэффициента выявляемости для глубинных дефектов при использовании продольных и сдвиговых волн.

Разработке стандартных образцов и выбору отражателя предшествует большая работа по определению ко-

|

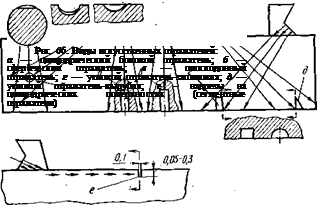

эффициента выявляемости в зависимости от материала, характера дефектов, подлежащих обнаружению, частоты и вида УЗК. Стандартные образцы изготавливают из металла и органического стекла в виде брусков, секторов, цилиндров с искусственными отражателями в форме сверлений различного диаметра с плоским или сферическим дном,, боковой поверхности сверления, угловых отражателей и т. д. (рис. 66). Для определения условной

чувствительности дефектоскопа по стандартному образцу преобразователь накладывают на одну из его граней так, чтобы центральный луч был направлен перпендикулярно поверхности отражателя. Чувствительность оценивают по сигналу, отраженному от минимального по площади искусственного отражателя.

Отражатели в виде боковой поверхности сверления и сверления со сферическим дном (рис. 66, а, б) просты в изготовлении и пригодны для контроля преобразователем с любым углом наклона. Однако они не дают однозначной зависимости между диаметром сверления и амплитудой отраженного сигнала.

Отражатель в виде сверления с плоским дном (рис. 66,в), перпендикулярным к акустической оси преобразователя, является наиболее подходящим для эталонирования чувствительности. Однако изготовлять торцовые сверления сложно, кроме того, для каждого угла наклона призмы преобразователя необходимо иметь стандартные образцы.

Иногда плоскодонные отражатели заменяют [32,38] отражателями углового типа, выполненными в виде запиловки или вырубки (рис. 66, г, д).

Рассмотренные стандартные образцы широко применяют для настройки ультразвуковых дефектоскопов при контроле крупногабаритных изделий простой формы на наличие дефектов в глубине металла (раковин, закатов, расслоений и др.) и контроле сварных соединений на наличие дефектов сварки (непроваров, трещин, зон пористости и др.) с помощью продольных и сдвиговых волн. Однако при контроле изделий поверхностными и нормальными волнами они не пригодны.

Автором были проведены исследования по эталонированию чувствительности ультразвукового контроля при использовании поверхностных и нормальных волн [34]. В качестве искусственного отражателя предложено использовать регламентированные по длине, глубине и раскрытию надрезы на поверхностях контролируемых деталей (рис. 66, е), плоскости которых ориентированы перпендикулярно направлению центрального луча пучка УЗК, проходящего через середину надреза. При этом чувствительность оценивается минимальной площадью стенки надреза, надежно выявляемой дефектоскопом. В ходе работы определяли коэффициенты выявляемое™ различных дефектов на конкретных изделиях.

Так, например, коэффициент выявляемости поверхностных трещин на лопатках турбин определяли следующим образом. Подбирали две одинаковые по материалу, конфигурации и обработке лопатки — одну с естественной мелкой усталостной трещиной, наличие которой определяли цветной дефектоскопией, другую — эталонную.

Лопатку с усталостной трещиной подвергали прозву - чиванию при определенной настройке чувствительности дефектоскопа. Возникший на экране сигнал от трещины фиксировали и замеряли его амплитуду.

В качестве эталонной использовали лопатку, выходную кромку которой предварительно прозвучивали при

высокой чувствительности. При отсутствии дефектов на кромке делали тонкий и неглубокий поперечный надрез на расстоянии от замка лопатки, равным расстоянию, на котором была расположена усталостная трещина на дефектной лопатке. Затем лопатку прозвучивали при тех же условиях, что и первую, измеряли амплитуду сигнала от надреза. Если сигнал не появлялся или амплитуда его была небольшой, то глубину надреза увеличивали. Достигнув глубины надреза, при которой амплитуда сигнала становилась равной амплитуде от дефекта, эксперимент прекращали и определяли эквивалентную площадь надреза.

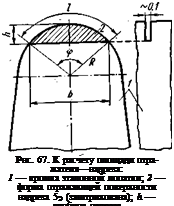

Рассмотрим пример: кромка лопатки скруглена по всей длине. Приближенно можно считать, что поверхность кромки является конической с большим основанием у замка лопатки. Поэтому плоская поверхность надреза, являющаяся отражателем, имеет вид кругового сегмента (рис. 67), площадь которого s3 определится из выражения

sg = R* (ф — sin ф)/2 = R2 (фя/180° — sin ф)/2 =

1 = R[(l — b) + bhV 2. (27)

■ Величины, входящие в эту формулу, легко определяются измерениями.

■ Величины, входящие в эту формулу, легко определяются измерениями.

Далее участок кромки лопатки с трещиной вырезали, изготавливали шлиф и определяли глубину трещины. Затем таким же способом определяли глубину надреза. Так как трещина и надрез расположены на кромках лопаток в одном и том же месте, а плоскости их совпадают, то коэффициент выявляемое™ с небольшой погрешностью можно определить по формуле k—h3jhR, где 1гэ—глубина надреза на эталонной лопатке; йд — глубина трещины на дефектной лопатке.

Как было установлено, для дефектов типа трещин на кромках лопаток, изготовленных из различных жаропрочных сплавов, при частоте 2,5 МГц коэффициент щ но

являемости равен 0,8—0,9, а в некоторых случаях приближается к единице.

Аналогичные эксперименты проводили на стальных тонкостенных цилиндрических и конических трубах с использованием нормальных волн. Коэффициент выявляемое™ в данном случае достигал значений 0,6—0,7.

Следует отметить, что применение поверхностных и нормальных волн меняет сложившиеся представления о выявляемое™ дефектов. Считалось, что дефект надежно выявляется, если его размеры больше половины длины волны ультразвука, т. ё. е?>Я/2. Как оказалось, это справедливо лишь для продольных и сдвиговых (объемных) волн. Чувствительность контроля поверхностными и нормальными волнами на 1,5—2 порядка выше. Так, например, с помощью поверхностных волн на кромках лопаток выявлены трещины глубиной ~0,01 мм и протяженностью — 0,3 мм, площадь отражающей поверхности которых составляла тысячные доли квадратного миллиметра. Увеличение чувствительности контроля при использовании поверхностных и нормальных волн объясняется тем, что они распространяются более концентрированным пучком за счет локализации в поверхностном слое или по толщине детали. В этом случае пучок УЗК обладает большей интенсивностью по сравнению с пучком объемных волн. Вследствие этого количество ультразвуковой энергии, падающей на дефект и отраженной от него, возрастает (см. гл. III).

Экспериментальные исследования показали, что искусственный дефект в виде надреза по отражательным свойствам наиболее близок к усталостным трещинам, возникающим на деталях машин в условиях эксплуатации. Кроме того, надрез прост в изготовлении и может быть выполнен практически на любой кривой поверхности, что позволяет имитировать трещины на натурных деталях и исследовать чувствительность с учетом условий прохождения и отражения УЗК, близких к реальным.

При изготовлении стандартных образцов глубину и место надреза на детали выбирали в соответствии с техническими условиями на допустимые и недопустимые нарушения сплошности поверхностного и подповерхностного слоев металла изделия, а также с учетом опасных зон, в которых возникали трещины усталости.

Так, например, технические условия на контроль лопаток компрессора требуют выявления трещин на кром

ках глубиной 0,1 мм и более. Для обеспечения такой ' чувствительности необходимы стандартные образцы с соответствующими искусственными отражателями. В качестве стандартного образца использовали кондиционные лопатки, кромки которых прозвучивали на высокой чувствительности дефектоскопа. При выборе места нанесения искусственного дефекта — надреза — учитывали, что при одинаковой глубине площадь отражающей поверхности надреза у конца пера лопатки меньше площади надреза в средней йасти кромки (к концу кромка лопатки тоньше). Чтобы выявить дефекты по всей кромке, целесообразно дефектоскоп настраивать по надрезу, расположенному в конце пера лопатки, так как его выявить будет труднее из-за малой площади отражающей поверхности и наибольшего до него расстояния. Поэтому для надежного выявления заданного дефекта надрез глубиной 0,1 мм делали на выходной (более тонкой) кромке на расстоянии - 20 мм от конца пера лопатки. Площадь такого отражателя составляла около 0,06 мм2.

Перед контролем дефектоскоп настраивали по этой лопатке так, чтобы амплитуда отраженного от надреза сигнала составляла 25—30 мм. Такая настройка прибора позволяет надежно выявить на кромках лопаток мелкие поверхностные трещины глубиной от ~0,1 мм и более, а также поверхностные и подповерхностные дефекты (трудноразличимые глазом мелкие риски и забоины, межкристаллитную коррозию и др.).

Искусственный отражатель в виде надреза применяли также для имитации дефектов на валах, стержнях, трубах и других деталях, которые можно проконтролировать только с помощью продольных и сдвиговых волн. Оказалось, что и в этом случае отражатель в виде надреза можно с успехом применять для оценки чувствительности ультразвукового контроля.

Проведенные исследования были использованы при разработке стандартных образцов для настройки чувствительности ультразвуковых дефектоскопов. Образцы представляют собой деталь в натуре или ее часть, на поверхности которой в опасном участке выполнен искусственный отражатель в виде регламентированного надреза.

Эталонирование чувствительности ультразвукового контроля деталей машин методом надреза позволило стандартизировать контроль при использовании поверхностных и нормальных волн. Ультразвуковой контроль

при оптимальных режимах настройки чувствительности дефектоскопов по стандартным образцам позволяет надежно выявлять поверхностные дефекты — трещины и растрескивание материала, коррозионные поражения, мелкие и трудноразличимые глазом риски и забоины и в глубине металла — раковины, закаты, расслоения, пористость, межкристаллитную коррозию, разнозернис - тость металла.

Опубликовано в

Опубликовано в