Электрохимическое и ультразвуковое травление

26 апреля, 2016

26 апреля, 2016  admin

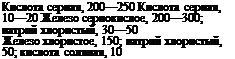

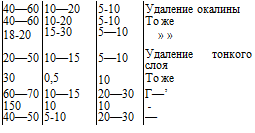

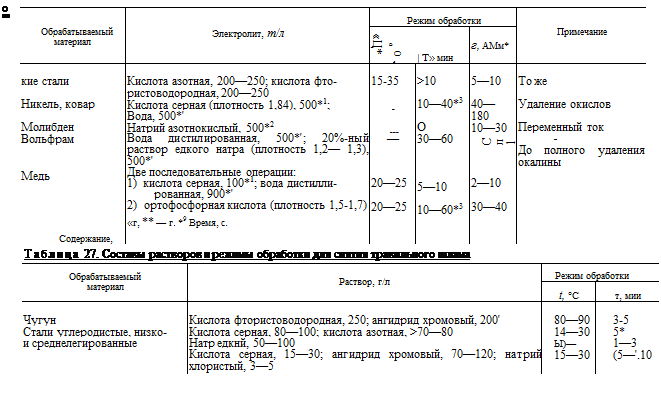

admin Составы электролитов и режимы электрохимического травления различных металлов и сплавов перед пайкой приведены в табл. 26

ПО].

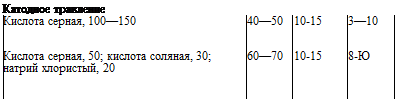

Ультразвуковое" травление особенно эффективно для очистки поверхностей мелких и тонкостенных деталей, а также деталей сложной конфигурации с ограниченным доступом к паяемой поверхности. Травильный шлам с поверхностей деталей из сталей, бериллиевой бронзы, титаиа и сплавов на его основе удаляют следующими способами: химическим в растворах, составы которых и режимы обработки приведены в табл. 27; электрохимическим (для сталей) в растворах для обезжиривания по режиму: температура раствора 15—35°С, продолжительность обработки 5—10 мии, анодная плотность тока 3—10 А/дм2; механической очистки — для углеродистых, низко - и среднелегироваииых сталей путем обдува кварцевым и металлическим песком, для коррозиониостойких сталей — электрокорундовым порошком или нейтральной солью (сернокислый калий) с последующим пассивированием.

Шлам с поверхности детали из алюминиевых сплавов удаляют промывкой сильной струей холодной воды или в ваиие с холодной водой протиркой волосяными капроновыми щетками или ветошью, а также химическим методом. С поверхности деталей из сплавов иа основе молибдена шлам снимают методом последовательного травления в азотной кислоте (плотность 1,3—1,36) при 15—35вС в течение 5—20 с, затем в растворе, содержащем хромовый ангидрид 130—150 г/л, серную кислоту 5—10 г/л при 25—35°С в течение 20—30 с.

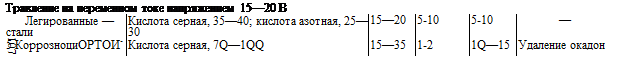

Пассивирование. Коррозионную стойкость травленых поверхностей деталей обеспечивают пассивированием. Составы растворов и режимы пассивирования различных металлов и сплавов приведены в табл. 28. Поверхность коррозиониостойких сталей, прошедших

|

Режим обработки |

|||||

|

Обрабатываемый материал |

Электролит, г/л |

t, *С |

х, мин |

/, А/дма |

Примечание |

|

Таблица 26. Составы электролитов и режимы электрохимического травления |

|

Анодное травление |

![]()

![]()

![]()

![]() Анодом служит свинец или его сплавы с сурьмой • •

Анодом служит свинец или его сплавы с сурьмой • •

Анодом служит кремнистый чугун (20— 24%) или сплав свинца 'с сурьмой

|

Обрабатываемый материал |

Состав раствора, г/!л |

Режим обработки |

|

|

f, °С |

т, мни |

||

|

Стали коррознонностойкие |

Кислота азотная, 350—450; кислота фтористоводородная, 4—5 Кислота азотная, 250—700; натр едкий, '50—250; натрий хлористый, 50—100 |

15-35 |

5—30 |

|

15—35 |

5-(20 |

||

|

Алюминий н его сплавы |

Кислота азотная, 300—400 |

15—35 |

5-20 |

|

Титан и его Сплавы |

Кислота азотная, 300—400; кислота фтористоводородная, 10—30 |

15-30 |

5—30* |

|

* Продолжительность обработки, с. |

|

Таблица 28. Составы растворов и режимы пассивирования

|

травление в растворах, содержащих азотную и фтористоводородную кислоту, не пассивируют.

Нейтрализация. Для нейтрализации остатков кислот, ие удаленных промывкой в воде, детали из_сидсй_ и сплавов на никелевой основе, а также детали сложной конфигурации наледи, титана и их сплавов рекомендуется обрабатывать в раствореуглекислого натрия (10—100 г/л) прн 15—35°С в течение 3—5 мии с последующей тщательной промывкой в воде.

. Промывка и сушка. Промывка — промежуточная операция технологического процесса подготовки паяемых поверхностей, проводимая после обезжиривания, травления, снятия травильного шлама, нейтрализации. Сушка — заключительная операция данного процесса. Для промывки применяют воду без специальной бактериологической очистки (техническая вода), а также прозрачную воду без посторонних примесей (артезианская и речная). Вода, предварительно использованная для других целей, для промывки непригодна.

Для промывки особо ответственных деталей применяют обессоленную воду с жесткостью ие более 1,8 моль/л.

После завершения всех операций технологического процесса подготовки поверхности перед пайкой детали сушат в сушильных шкафах или чистым сухнм сжатым воздухом, нагретым до 50—60°С. Чистоту сжатого воздуха проверяют не реже одного раза в смену обдувом в течение 20—30 с листа белой фильтрованной бумаги, расположенного иа расстояние 100 мл от выхода струн воздуха. На бумаге после обдува ие должны появляться влажные или масляные пятна и грязь.

Опубликовано в Проектирование технологии пайки металлических изделий

Опубликовано в Проектирование технологии пайки металлических изделий Комментарии закрыты.