Электротехнические свойства

27 ноября, 2012

27 ноября, 2012  admin

admin Одним из важнейших электротехнических свойств является дугостойкость. Это качество в сочетании с прочностью, теплостойкостью, стабильностью размеров, формуемостью и приемлемой стойкостью обусловило широкое применение этих пластмасс для получения деталей, работающих под высоким напряжением. Искрогашение обусловлено в основном наличием в композиции таких инертных неорганических наполнителей, как ГОА, кремнезем и каолин. Установлено, что дугостойкость повышается также при добавлении небольших количеств тонкого порошкообразного полиэтилена (массовая доля %) и применении рубленого найлонового волокна. Для достижения максимальной дугостой - кости необходимо свести к минимуму содержание смолы и стекловолокна, что, правда, приводит к снижению механических свойств. 118

|

15.2. Влияние содержании волокна на механические свойства КМ

|

|

15.1. Влияние состава композиций на дугостойкость Км |

|

Содержание, % |

|

10 |

195 |

68 |

10,6 |

24 |

0,66 |

||||

|

15,0 |

64 |

21 |

202 |

20 |

327 |

110 |

11,3 |

44 |

0,84 |

|

9,0 |

73 |

18 |

240 |

30 |

393 |

135 |

11,5 |

55 |

0,98 |

|

7,5 |

75 |

17,5 |

264 |

40 |

568 |

154 |

11,9 |

66 |

1,17 |

|

0 |

85 |

15 |

300 |

50 |

588 |

160 |

11,0 |

48 |

1,32 |

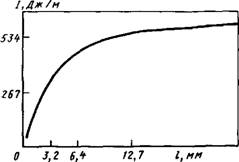

VB. M = 35%. Благодаря существованию нескольких способов введения волокна в композициях для ЛФМ допускается более широкий диапазон длин волокна и его концентрации, чем в СКП. В то же. время, однако, почти все ЛФМ содержат 25 ... 30 % волокна длиной 25,4 мм. При использовании более коротких волокон (длиной 6,4 ... 12,7 мм) ЛФМ по свойствам почти не отличаются от СКП, но стоимость их компаундирования оказывается несколько выше. Применение более длинных волокон (длиной 50,8 ... 76,2 мм) не препятствует переработке материала на обычных машинах для ЛФМ, но оно при незначительном увеличении прочности резко ухудшает формуемость (особенно при заполнении бобышек, ребер жесткости и т. п.) и чистоту поверхности изделий.

Очень длинные или непрерывные волокна, расположенные заранее заданным образом, т. е. параллельно друг другу или под определенным углом, придают материалу очень высокую прочность в направлении волокон и очень низкую прочность в поперечном направлении. При загрузке материалов в форму таким образом, чтобы волокна располагались в направлении наиболее вероятного действия нагрузок на изделие при его эксплуатации, обеспечивается очень высокая эффективная прочность ЛФМ. Для компенсирования снижения прочности в поперечном направлении в ЛФМ чередуют слои с параллельным расположением волокна с обычными слоями, где волокно хаотически распределено. В табл. 15.3 приведены свойства ЛФМ с хаотически распределенными и непрерывными волокнами, а также при сочетании этих двух вариантов армирования.

Недостатками таких материалов являются плохие формуемость и качество отделки поверхности, но в тех случаях, где последнее не играет существенной роли, замена стали и алюминия на такие композиты вполне допустима.

В ЛФМ, как и в СКП, содержание волокна оказывает существенное влияние на прочность материала.

|

25Л |

|

Рис. 15.1. Зависимость ударной вязкости образца с надрезом по Изоду / от длины волокна I |

Ранее инженерное конструирование изделий из ЛФМ проводилось, как правило, на основе эмпирических данных, методом проб и ошибок. Если деталь разрушалась в процессе испытаний или эксплуатации, то добавляли ребра жесткости или в отдельных местах изделия увеличивали толщину. При таком подходе основ-

|

15.3. Механические свойства ЛФМ различного строения

Тическое *1 В направлении волокна прн использовании непрерывных волокон, *2 «Ю-эс-эс кемикалз». *3 «Оуэнз-Корнииг Файберглас». *4 «ППГ Индастриз». Во всех остальных случаях длина хаотического волокна 25,4 мм. |

Ная трудность заключалась в том, что не было метода определения мест с чрезмерной прочностью и (или) избыточной массой. Так как применение ЛФМ может, очевидно, дать снижение массы по сравнению с традиционными материалами, такими как сталь или алюминий, то в более тщательном конструировании не было необходимости. Однако, когда наступление энергетического кризиса потребовало более эффективного использования материалов, эмпирический подход к конструированию оказался неприемлемым. Усовершенствование техники проектирования конструкций", в частности применение анализа конечных элементов, может привести к созданию высокоэффективных конструкций, но при этом, несомненно, потребуется более широкое исследование механических свойств материалов, чем это обычно практикуется для ЛФМ. Механические свойства ЛФМ с 50 % хаотически распределенного волокна исследованы уже достаточно тщательно 12]. Настоятельная потребность в такого рода информации, без сомнения, вызовет проведение дополнительных исследований материалов как изготовителями, так и потребителями ЛФМ.

Опубликовано в

Опубликовано в