Электрошлаковая сварка

4 марта, 2016

4 марта, 2016  admin

admin Электрошлаковая сварка, разработанная Институтом электросварки им. Е. О. Патона, является самым высокопроизводительным способом автоматической сварки металла значительной толщины.

Электрошлаковой сваркой называется сварка плавлением, при которой для нагрева свариваемых кромок н электродной проволоки используется теплота, выделяющаяся при прохождении электрического тока через расплавленный шлак.

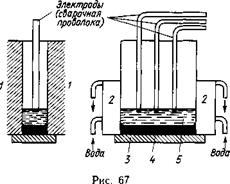

Схема электрошлаковой сварки представлена на рис. 67. В пространство между свариваемыми кромками I изделия и шлакоудерживающими приспособлениями (медными ползунами 2, начальными планками

3) вводятся флюс и электродная проволока. Процесс сварки начинается с возбуждения дуги между электродной проволокой и начальной планкой.

Таблица 14

|

Скорость |

||||

|

Катет |

подачи |

|||

|

ш ва, |

Сварочный |

Нап ряже- |

Скорость |

электрод- |

|

мм |

ток, А |

ние дуги. |

сварки. |

ной про- |

|

В |

м/ч |

волоки. |

||

|

м/ч |

||||

|

5 |

600...650 |

34...36 |

58,0 |

60,7 |

|

6 |

650.. .700 |

34...36 |

47,0 |

67,3 |

|

7 |

700...730 |

34...36 |

38,5 |

71,1 |

|

8 |

700...750 |

34...36 |

32,0 |

73,5 |

|

9 |

750...780 |

34...36 |

27,5 |

78,0 |

|

10 |

750...800 |

34...36 |

24,0 |

81,3 |

|

12 |

850...900 |

34...36 |

19,0 |

95,3 |

|

14 |

900...950 |

36...38 |

16,0 |

103,0 |

|

16 |

950... 1000 |

38...40 |

13,0 |

111,0 |

|

Таблица 15 |

||||

|

Тол- |

Ско- |

|||

|

шика |

Сварочный |

Напряже- |

рость |

Ско рость |

|

кро- |

ток, А |

ние дуги, В |

подачи |

сварки. |

|

мок, |

ЇЛЄКТ • |

м/ч |

||

|

мм |

родной |

|||

|

Прово- |

||||

|

локи. |

||||

|

'м/ч |

||||

|

4 |

220...240 |

30...32 |

101,0 |

20...24 |

|

6 |

300...350 |

32...34 |

156,0 |

20...24 |

|

8 |

450...475 |

34...36 |

308,0 |

22...26 |

|

10 |

475... 525 |

36...38 |

346,0 |

24..30 |

|

12 |

525...575 |

38...40 |

378,0 |

24...30 |

|

Таблица 16

|

|

|

Теплотой дуги расплавляются флюс и электродная проволока. Образуется ванна расплавленного металла 4, покрытая слоем жидкого шлака 5. Сварочный ток, проходя через расплавленный шлак, нагревает его до температуры 1600 ... 1700° С. Электродная проволока, находясь в ванне нагретого шлака, плавится, и дуга гаснет. Дальнейший бездуговой процесс плавки происходит за счет теплоты, выделяемой в шлаке сварочным током. По мере заполнения шва металлом медные ползуны, охлаждаемые проточной водой, перемещаются снизу вверх и формируют сварной шов.

Применяя электрошлаковую сварку несколькими электродными проволоками или электродами в виде ленты, можно сваривать кромки изделия практически любой толщины. Таким образом разрешена проблема

|

|

однопроходной сварки толстого металла.

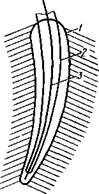

Важным преимуществом электро - шлаковой сварки является возможность сварки швов сложной конфигурации (рис. 68), при этом электродная проволока 3 подается через плавящийся мундшук 2, форма которого соответствует форме свариваемого шва 1. Мундштук плавится вместе с электродной проволокой, заполняя свариваемый шов металлом.

Качество металла шва получается значительно выше, чем при автоматической сварке под флюсом. Это объясняется постоянным наличием над металлом шва жидкой фазы металла и нагретого шлака, что способствует более полному удалению газов и неметаллических включений. Резко снижается влияние на качество шва влажности флюса, ржавчины и различных загрязнений свариваемых кромок изделия. Трудоемкость операций по подготовке изделия под сварку снижается за счет исключения работ по разделке и подготовке кромок к сварке. Кромки обрезают кислородной резкой под прямым углом к поверхности свариваемых листов. Удельный расход электроэнергии, флюса и электродной проволоки сокращается, так как процесс протекает в замкнутой системе при небольшом количестве флюса и полном использовании электродного металла. Увеличенный вылет электродной проволоки и значительные плотности тока обеспечивают высокую производительность наплавки, достигающую 27 кг/ч, в то время как при автоматической сварке под флюсом она составляет 12 кг/ч, а при ручной — только 2 кг/ч. Расход электроэнергии на 1 кг наплавленного металла уменьшается вдвое, а расход флюса — в 20 ... 30 раз по сравнению с автоматической сваркой под флюсом.

Производительность электрошла - ковой сварки превышает производительность автоматической сварки под флюсом в 7 ... 10 раз, а при большой толщине свариваемых кромок она в 15 ... 20 раз выше производительности многослойной автомати-

ческой сварки. Постепенный подогрев свариваемых кромок и замедленный нагрев околошовной зоны уменьшают возможность образования в ней закалочных структур. Поэтому при элек - трошлаковой сварке самозакаливающихся сталей образование закалочных трещин менее вероятно. Освоение электрошлаковой сварки позволило заменить громоздкие и тяжелые цельнолитые и цельнокованые станины и корпуса болбе легкими и компактными сварно-литыми и сварно-коваными.

Для производства электрошлаковой сварки разрабатаны три типа аппаратов: 1) рельсовые аппараты,

перемещающиеся по вертикальным рельсам или направляющим вдоль свариваемого шва. К ним относятся аппараты А-372Р, А-433Р и А-681;

2) безрельсовые аппараты, движущиеся по свариваемому изделию и связанные с ним механическим креплением (аппараты А-306М и А-340М;

3) шагающие магнитные аппараты, перемещающиеся по свариваемому изделию с помощью системы шагающих электромагнитов.

Источнижами питания многоэлек - тродных аппаратов для электрошлаковой сварки являются трехфазные сварочные трансформаторы ТШС-1000-3 и ТШС-3000-3 конструкции Института электросварки им. Е. О. Патона. Они обеспечивают в каждой фазе сварочный ток соответственно в 1000 и 3000 А. Первичная и вторичная обмотки трансформаторов состоят из секций с отводами; это позволяет изменять вторичное напряжение от 38 до 54 В.

Трансформаторы работают с принудительным охлаждением (ТШС-1000-3— воздушное, а ТШС-3000-3 — водяное). При отсутствии этих трансформаторов можно применять трансформаторы ТСД-500, ТСД-1000-3, ТСД - 2000, СТН-750 и др.

Для электрошлаковой сварки применяют флюсы марок АН-8 и АН-22 (см. табл. 10).

Электрошлаковой сваркой можно выполнять не только стыковые, но и тавровые, угловые и кольцевые соединения. Например, при сварке кольцевых стыков котельных барабанов применяют трехэлектродные айпараты А-385 и А-401. При толщине стенок кольцевого стыка 90 мм и внутреннем диаметре 1300 мм аппаратом А-385 шов заваривается за один проход примерно за 2 ч. Многослойная автоматическая сварка под флюсом потребовала бы 10 ... 12. ч. Для сварки прямолинейных швов применяют двухэлектродный аппарат А-372Р, работающий на сварочных токах 400... 1000 А при напряжении 48 ... 50 В и скорости подачи электродной проволоки 150 ... 500 м/ч.

Сварка изделий толщиной до 150 мм производится аппаратом А-681. Применяется электродная проволока марок Св-10Г2 или Св-ЮГА диаметром 2 ... 3 мм. Аппарат имеет подающий механизм ПШ-54. Масса аппарата — 8 кг. Малая масса, простота установки, настройки и эксплуатации позволяют широко применять аппарат А-681 при строительномонтажных работах.

Опубликовано в

Опубликовано в