Электродуговая сварка

10 февраля, 2014

10 февраля, 2014  admin

admin Наиболее распространенным способом сварки металлов, нашедшим исключительно широкое применение почти во всех областях промышленности и строительства, является электрическая дуговая сварка, изобретенная русскими инженерами Николаем Николаевичем Бенардосом (1882 г.) и Николаем Гавриловичем Славяновым (1888 г.).

ГОСТ 2601—74 «Сварка металлов. Основные понятия, термины и определения» определяет дуговую сварку как «сварку плавлением, при которой нагрев осуществляется электрической дугой».

Дуга представляет собой электрический разряд в газе между электродами, к которым подведено напряжение источника тока К Ток в дуге обусловлен так называемыми свободными электронами и положительно и отрицательно заряженными частицами вещества — ионами. Процесс образования этих частиц называется ионизацией. В средней части дуги расположен столб дуги (рис. 1-2), ярко светящийся и имеющий температуру около 6000 °С. Столб заканчивается на электродах катодным и анодным пятнами, через которые проходит весь ток дуги. Плотность тока на пятнах весьма велика (до 10 кА/см2), благодаря чему в этих зонах происходит интенсивное нагревание до температуры испарения материала электродов. Столб дуги окружает пламя — раскаленные пары и газы, температура которых резко падает по мере удаления от столба. Дугу перемещают» при сварке вручную или механически вдоль кромок соединяемых деталей, благодаря чему достигается непрерывное плавление их и образование соединения — сварного шва. Глубиной проплавления (глубиной провара) называется наибольшая глубина расплавления основного металла в сечении шва.

|

|

|

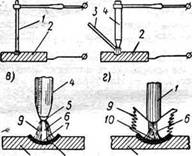

Рис. 1-2. Виды дуговой электросварки: а — способ Н. Г. Славянова; б — способ Н. Н. Бенардоса; в — электрическая дуга угольного электрода; г — дуга металлического электрода 1 і», металлический электрод; 2 — свариваемый материал; 3 •=- присадочный пруток; 4 — угольный электрод; 5 — катодное пятно; 6 =» столб дуги; 7 — анодное пятно; 8 ванна; 9 — пламя дуги; 10 *— кратер |

Особенно широкое распространение получила дуговая сварка по способу Н. Г. Славянова. Сущность этого способа заключается в том, что электрическая дуга возбуждается между свариваемой деталью (рис. 1-2, а) и металлическим электродом, который плавится в процессе горения дуги и заполняет тем самым сварной шов. Одновременно плавятся кромки свариваемых деталей. Такой процесс называется сваркой металлическим электродом.

При сварке по способу Н. Н. Бенар- Доса (рис. 1-2, б) используется неплавя - щийся (угольный) электрод, а заполнение шва достигается за счет плавления присадочного прутка.

|

2 8 2 |

В зависимости от способа дуговой сварки, т. е. от материала применяемого электрода, свойства электрической дуги меняются. Так, при горении дуги между свариваемым металлическим изделием и угольным электродом дуга имеет большую длину и несколько иную форму (рис. 1-2, в), чем дуга, горящая между изделием и металлическим электродом (рис. 1-2, г). В последнем случае явления, происходящие в дуге, значительно сложнее, так как в дуговом промежутке помимо паров, образуемых при сгорании электрода, присутствуют капли расплавленного металла и пары сгорающего в дуге электродного покрытия.

Если дуговая сварка по способу Бенардоса производится голым угольным электродом, то при сварке по способу Славянова на плавящийся металлический электрод обычно наносится покрытие, которое в зависимости от состава и толщины наносимого слоя может быть ионизирующим либо так называемым качественным, т. е. обеспечивающим получение повышенного качества наплавленного металла.

Ионизирующие покрытия наносятся на электрод слоем, не превышающим по толщине 0,3—0,5 мм; в состав этих покрытий входят обычно вещества, ионизирующие дуговой промежуток, т. е. способствующие устойчивому горению дуги даже при питании ее от источника переменного тока. Ионизирующее покрытие никакой защиты металла от воздуха не осуществляет.

Качественные покрытия наносятся на электрод слоем, достигающим по толщине 1,5—3,0 мм; в состав этих покрытий входят шлакообразующие и газообразующие вещества, защищающие жидкую ванну и капли электродного металла от окружающего воздуха; вещества, способствующие ионизации дуги, а также некоторые легирующие элементы, улучшающие механические свойства наплавленного металла. За счет правильного подбора электродных покрытий сварной шов во многих случаях получает механические свойства более высокие, чем основной свариваемый металл.

Сварка угольным электродом стали, а также чугуна и цветных металлов производится с применением флюса, наносимого на присадочные стержни и на кромки свариваемых деталей.

Различают сварку током прямой и обратной' полярности. Прямая полярность — это когда положительный вывод источника сварочного тока присоединен

к свариваемым изделиям, а отрицательный — к электрододержателю. При этом в дуговом разрядном промежутке изделие является анодом, а электрод—катодом.

В дуге действуют механические силы, направленные вдоль столба дуги (дутье). Под действием этих сил в жидком металле сварочной ванны образуется лунка, так называемый кратер. В конце швов при затвердевании металла в результате его усадки также образуется углубление, которое называется конечным кратером. Конечный кратер при необходимости либо заваривают, повторно расплавляя металл в этом месте, либо шов выводят на планку, которая удаляется после сварки. При сварке шин с этой же целью швы выводятся в лунки угольных брусков, формующих стыки шин с торцов.

Опубликовано в

Опубликовано в