ЭКСПЕРИМЕНТАЛЬНЫЙ ЭКСПРЕСС-МЕТОД ОЦЕНКИ СМЕСИТЕЛЬНОГО ВОЗДЕЙСТВИЯ В ОДНОШНЕКОВОМ ЭКСТРУДЕРЕ

20 ноября, 2013

20 ноября, 2013  admin

admin Эксперименты но исследованию процессов смешения и диспергирования при экструзии полимеров связаны с трудоемкими процессами запуска экструдера, выхода на установившийся режим жструзии, остановки, последующего охлаждения машины, извлечения шнеков с целью снятия слепков с последующим анализом сюпени смешения (диспергирования) на микротомных срезах 160-63].

В работе |59| авторы провели исследование процессов смешения на модельной установке с модельной жидкостью, предполагая при этом, что закономерности процессов смешения, выявленные в указанных экспериментах, будут действительны и при экструзии полимеров. Указанная установка позволяет весьма быстро и с наименьшими затратами определить эффективность работы смеси- гельно-диспергируюших элементов. При этом наиболее эффек - I и иным методом оценки работы указанных элементов является определение различных характеристик процессов смешения с использованием диффузионной модели. К ним относятся дисперсия распределения времен пребывания, диффузионный критерий Пекле, эффективный коэффициент перемешивания |64]. Эти критерии могут быть использованы для подбора геометрии смеси - гсльных элементов и технологических параметров процессов смешения.

Для этих целей в последнее время все большее признание поручает метод оценки интенсивности перемешивания путем изменения состава потока жидкости с последующим изучением реакции системы на выходе из экструдера.

Обычно на входе в поток вводят индикатор и анализируют от - к Iик на входное возмущение, исследуют изменение концентрации индикатора на выходе из смесителя.

Для изучения распределения времен пребывания и интенсив - юсти смешения наибольшее распространение получил импульсный ввод индикатора, когда индикатор вводится в основной поток ;.i минимально короткое время. Для оценки неоднородности смеси используют ступенчатый ввод индикатора, при котором индикатор вводится непрерывно до тех пор, пока определяется коэффициент неоднородности смеси.

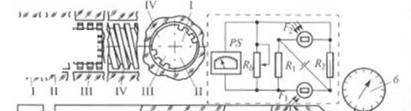

Авторы работы |59| использовали экспериментальную установку для изучения распределения времен пребывания (рис. 2.67), ос - повным компонентом которой является одношнековый экструдер.

Основным элементом экструдера является прозрачный корпус /, изготовленный из органического стекла с отверстием диаметром 40 мм для монтажа однозаходного шнека 2 без компрессии с прямоугольной нарезкой (геометрические размеры шнека от входа до выхода оставались постоянными). Шнек имел следующие параметры: наружный диаметр D = 39,2 мм, диаметр сердечника d = 23,55 мм, шаг нарезки винтового канала / = 19,9 мм, ширина гребня нарезки / = 5,9 мм, длина нарезанной части L = 240 мм. Привод установки Сдавал возможность варьировать частоту вращения шнека N. Для исследования влияния длины зоны перемешивания /. на качество смешения в корпусе имелись отверстия 5 для ввода в жидкость индикатора. В качестве модельной жидкости использовался глицерин вязкостью р = 9,31 ■ 10-1 Н с/м2, а индикатором служила смесь глицерина с мелкодисперсной алюминиевой пудрой, концентрация которой составляла С =* 0,005 г/мл. На выходе из экструдера был установлен манометр 6 для регистрации давления в формующем инструменте и дроссельное устройство S (кран). Присоединенный к дроссельному устройству гибкий шланг У позволял осуществлять рециркуляцию модельной жидкости с индикатором путем ее возврата в загрузочную воронку 10с целыо получения идеальной смеси, необходимой дзя определения действительной концентрации индикатора в модельной жидкости п дальнейшей тарировки устройства.

Конструкция шнека позволяла монтировать на конце смеси- тельно-диспергирующие элементы четырех различных конфигураций (рис. 2.67, позиции I—IV). В экспериментах исследовались:

1) цилиндр с продольными пазами (позиция I, рис. 2.67);

|

|

|

Рис. 2.67. Экспериментальный одношнсковый жетрудер с прозрачным нилинлром 214 |

2) гладкий цилиндр (позиция II. рис. 2.67);

3) цилиндр с кольцевыми проточками и продольными пазами (позиция III, рис. 2.67);

4) цилиндре прямоугольной винтовой нарезкой, имеющей направление, обратное нарезке шнека (позиция IV, рис. 2.67).

Все смсситслыю-дисисргируюшие элементы имели длину 80 мм и диаметр 38 мм, что обеспечивало гарантированный радиальный тазор в I мм между цилиндром и элементом.

Для непрерывной регистрации изменения концентрации индикатора в потоке модельной жидкости использовалась измерительная схема (см. рис. 2.67), состоящая из уравновешенного моста, в двух ветвях которого были установлены фотосопротивления F и /'2 (^i — рабочее, F2 — компенсирующее), освещаемые электрическим источником света /ч), а в других двух ветвях — постоянные сопротивления R и R2, определяющие чувствительность измерительной схемы. Световой поток от стабилизированного источника света А0, проходя через прозрачный цилиндр / и поток модельной жидкости с частицами индикатора, ослаблялся пропорционально концентрации индикатора и падал на фотосопротивление F. Вывиваемый ослаблением светового потока разбаланс моста фиксировался и записывался самопишущим потенциометром PS. чем и юстигалось непрерывное измерение концентрации индикатора в модельной жидкости. В диагональ моста было включено балансировочное переменное сопротивление /6,, определяющее чувствительность схемы. Во избежание помех от окружающей среды мост жранировался, за исключением фотосопротивлсния F и соответствующего источника света /-о, размещенных в головке экструдера (СМ. рис. 2.67).

Тарировка устройства для измерения концентрации индикатора (алюминиевой пудры) в модельной жидкости (глицерине) проводилась путем снятия показаний прибора при достижении равномерного распределения в замкнутом объеме жидкости данного количества индикатора, вводимого в экструдер с помощью шприца через отверстие 5, при многократной рециркуляции жидкости в системе. Тарировочный график показал прямую пропорциональность разбаланса моста (показания прибора) и концентрации ин - шкатора, не зависящую от объемной производительности экстру - icpa |59|.

Исследование распределения времен пребывания в одношнековом экструдере со смссительно-диспсргирующими элементами проводилось с использованием импульсного возмущения потока модельной жидкости при различных значениях частоты вращения шпека N, длины смесительно-диспергирующих элементов /., лав - leiIия в формующем инструменте Р и различных конструкциях • юментов с последующим анализом кривых отклика. Изменение частоты вращения осуществлялось с помощью регулируемого привода, изменение длины зоны перемешивания — загрузкой ин

дикатора в различные точки ввода (отверстия 5, рис. 2.67), изменение давления в формующем инструменте обеспечивалось дроссельным устройством //. Время ввода индикатора составляло 1—2 с. Кривые отклика регистрировались описанной выше схемой. В эк - спсриментах исследовались зависимости распределения времен пребывания от длины зоны перемешивания, частоты вращения шнека и давления в головке экструдера при различных конструкциях смесительно-диспергирующих элементов.

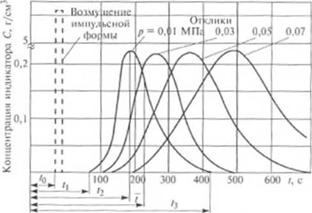

На рис. 2.68 показаны кривые распределения времени пребывания частиц индикатора в одношнековом экструдере, полученные при различном давлении в головке. Представленные кривые позволяют выделить несколько характерных времен, описывающих распределение времени пребывания частиц индикатора, а именно:

1) минимальное время пребывания t\

2) наиболее вероятное время пребывания ь;

3) среднее время / ;

4) максимальное время пребывания Гу, определяемое полным удалением индикатора из экструдера.

Минимальное время /|, необходимое для прохождения первыми частицами индикатора расстояния от точки ввода до устройства для измерения концентрации, определенное экспериментально, с достаточной точностью совпадает с его значением, рассчитанным для аппарата идеального вытеснения |64| по формуле:

/| = yjQnax, (2.328)

|

где К» — объем глицерина, находящегося н зало ре между смссительно-диспсрги - руюшими элементами и стенкой цилиндра экструдера; — максимальная теоретическая производительность экструдера с элементами, рассчитываемая в случае его работы в режиме идеального вытеснения.

1*ис. 2.68. Кривые распределения времен пребывания (РВГ1) в олношнсковом экструдере |

|

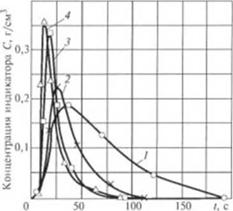

Рис. 2.69. Кривые отклика для различных частот вращения шнека /V: /-3.14 с-'; 2 — 4.2; J — 4.73; -# — 5.25 с*' |

Среднее время пребывания f определяется по формуле:

T = VaIQf, (2.329)

i. io Q/ — фактическая (действительная) производительность экструдера.

Кривые отклика, снятые для различных частот вращения шнека (рис. 2.69), показывают характерное увеличение разброса времен пребывания при увеличении частоты вращения шнека. Примерно такая же картина наблюдалась |59| при увеличении длины юны перемешивания и росте давления в головке.

Для исключения масштабного фактора первичные экспериментальные кривые были обработаны в безразмерных координатах «относительная концентрация — относительное время». При ном относительная концентрация индикатора С определялась как

С= С./Со,

| .ю С,— текущая концентрации ннликатора на ныхолс из экструдера; С,) — средняя начальная концентрация индикатора н смеси при услонии равномерного распределения его по всему объему молельной жидкости, находящейся в зазоре меж - iv смесительным элементом и стенкой цилиндра.

|

I де G — масса вводимого индикатора. |

В свою очередь.

Относительное время пребывания рассчитывается как

где /, — текущее время.

Полученные результаты показали, что длина зоны перемешивания Л, частота вращения шнека N, давление в головке доказывают влияние на поведение кривых распределения времен пребывания. С ростом каждого из этих параметров наблюдается увеличение дисперсии распределения времен пребывания, что предполагает возрастание интенсивности процесса смешения. Характер зависимостей С =У(0) при различных длинах зоны перемешивания, частотах вращения шнека и давлениях в головке экструдера аналогичен и для других смесительных элементов.

Для определения интенсивности процесса смешения в одношнековом экструдере со смесительными элементами использовались кривые отклика, полученные при определении распределения времен пребывания. В качестве критерия интенсивности процесса смешения использовалась |65| размерная (<*Г) и безразмерная (а2) дисперсии. Причем размерная дисперсия точнее характеризует интенсивность процесса смешения.

Безразмерная дисперсия позволяет определить критерий Пекле Ре. коэффициент продольного перемешивания l)L, аналогичный по своему смыслу массообменному коэффициенту диффузии |64|.

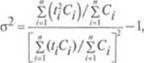

Размерная дисперсия рассчитывается по формуле:

|

|

(2.330)

|

|

а безразмерная - по формуле:

(2.331)

где С, — текущее значение концентрации; г, — текущее значение времени.

|

|

|

где v — линейная скорость потока; / — текущая длина зоны перемешивания. 218 |

|

(2.332) |

Для однопараметрической диффузионной модели при условии, что перемешивание в одмошнеково. м экструдере со смесительными элементами является промежуточным между процессами идеального смешения и идеальною вытеснения при импульсном вводе индикатора, справедлива зависимость |59|:

Исходя из граничных условий |64|, можно получить формулу, свя зывающую безразмерную дисперсию о2 с критерием Пекле:

а2=^т(Ре-|+е'РС)- <2-333)

С достаточной точностью в диапазоне а2 = 0,6 = 0,9 можно пользоваться квадратичным приближением зависимости, т. е.

°2=|"Т+1Г <2■33‘',

Тогда критерий Пекле определится из формулы:

Для значений безразмерной дисперсии о2 > 0,9 вполне доиус - 1имо использование линейной зависимости вида:

°2='-Т-

Отсюда критерий Псклс равен:

Ре = 3-Зо2.

Коэффициент продольного перемешивания Dl связан с критерием Пекле зависимостью 164):

D,=vL/Рс, (2.336)

где v — линейная скорость потока в направлении лсрсмешсния модельной жилко - сги; L — длина зоны перемешивания.

Из уравнений (2.333) и (2.336) получим:

vL 2

С учетом того, что

v = <?//,

где Q— производительность экструдера, a F— площадь свободно - го сечения между смесительным элементом и внутренней поверхностью цилиндра экструдера, уравнение (2.337) принимает вид:

2 2 FD, I

~Q~L' <2338>

Если построить зависимость а2 = J{/L), то комплекс 2FDJQ будет определен как тангенс угла а наклона зависимости о2 =у(1//.)

к оси абсцисс или (если зависимость криволинейна) — как тангенс угла наклона касательной к кривой при рассматриваемом значении обратной длины I/L. И в том, и другом случае коэффициент продольного перемешивания определяется из уравнения:

SHAPE * MERGEFORMAT

|

Dt = |

|

2 F |

(2.339)

Данная методика позволяет производить быстрое сравнение эффективности работы различных конструкций смесительных элементов с выявлением их оптимальных размеров и конфигураций. Эксперименты по исследованию интенсивности процессов смешения в одношнековом экструдере 159, 651 позволили оценить

|

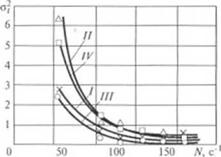

Рис. 2.70. Зависимое», размерной дисперсии о; от частоты вращения шнека. Цифры на кривых — номера смесительных элементов на рис. 2.67 |

влияние длины зоны перемешивания L, частоты вращения шнека N и конструкции смесительных элементов на величину размерной

дисперсии о, распределения времен пребывания.

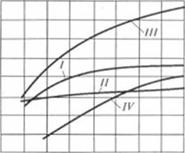

На рис. 2.70 представлены зависимости размерной дисперсии от частоты вращения шнека, а на рис. 2.71 — от длины зоны перемешивания. Зависимости приведены для всех указанных на рис. 2.67 смесительных элементов.

|

of, причем наиболее интенсивный рост характерен для элемента //. Начиная с некоторой длины значения а} для элементов // выше, чем для других, что может свидетельствовать о максимальной эффективности этого элемента по выбранному критерию. Близкие к нему значения oj имеет элемент IV, причем для малых длин элементов его применение эффективнее, чем смесительного элемента //. |

|

1.2 1.0 11.8 0.6 0.4 0.2 |

|

«1 |

Из приведенных графиков видно, что с увеличением длины элементов наблюдается возрастание значений

|

", |

р |

||||||

|

тт£с |

/У |

л |

|||||

|

л |

^п |

||||||

|

W |

|||||||

|

л |

' |

/ |

|||||

|

V |

л о |

'•/// |

|||||

|

/// |

|

6 /.• 10? м |

|

Рис. 2.71. Зависимость размерной дисперсии а] от длины зоны перемешивания. Цифры на кривых — номера смесительных элементов на рис. 2.67 |

С ростом частоты вращения значения размерной дисперсии криволинейно убывают для всех смесительных элементов. При малых частотах вращения соотношение между абсолютными значениями о] сохраняется — и здесь наибольшая интенсивность смешения наблюдается у смесительного элемента // и несколько меньшая — у элемента IV. Начиная с N - 4 с-1 увеличение частоты вращения не вызывает заметных изменений размерной дисперсии.

Необходимо отметить, что данные эксперименты позволяют сравнить смесительные элементы и оценить влияние технологических параметров процесса на интенсивность смешения по выбранному критерию — дисперсии распределения времен пребывания — и не позволяют сделать вывод об абсолютном превосходстве какой-либо конструкции смесительных элементов или выбранного режима, так как не учитывают других важных харак - юристик экструдера, в частности его производительности.

|

|

|

Рс |

|

7.5 |

|

5.0 |

|

2.5 |

|

0 2 4 6 8 |

|

L • 10-*. м |

|

Рис. 2.73. Зависимость критерия Пекле Ре от длины зоны перемешивания /.. Цифры на кривых — номера смесительных элементов на рис. 2.67 |

Болес полную информацию об эффективности применения тех или иных смесительных элементов можно получить, рассчитав ко - >ффициент продольного перемешивания DL. Для этого необходимо построить зависимость безразмерной дисперсии о2 от обратной а 1ины зоны перемешивания I//.. Из рис. 2.72 можно заметить линейную зависимость приращения безразмерной дисперсии распределения времен пребывания a2 or 1 / L, что свидетельствует о постоянстве величины коэффициента продольного перемешивания Z)/. подлине элементов. Представленные величины отражают влияние конструкции смесительных элементов на эффективность процесса смешения.

|

Рис. 2.72. Зависимость безразмерной шснсрсин a2 or образной длины I/L. Цифры на кривых — номера смесительных элементов на рис. 2.67 |

Данный график показывает, что наиболее эффективным является смесительный элемент IV, имеющий обратную винтовую нарезку. Смесительное воздействие этого элемента, оцениваемое величиной коэффициента продольного перемешивания, в 3—5 раз больше, чем других элементов.

Значение критерия Пекле Ре нелинейно возрастает с увеличением длины зоны перемешивания (рис. 2.73), причем для элементов // и /Vоно меньше, чем для других элементов. Это хорошо согласуется с формулами (2.336) и (2.338).

Опубликовано в

Опубликовано в