ДУГОВАЯ НАПЛАВКА И РЕЗКА МЕТАЛЛОВ

28 июля, 2016

28 июля, 2016  Oleg Maloletnikov

Oleg Maloletnikov I

18.1. Общие сведения о наплавке

Наплавка предусматривает нанесение расплавленного металла на оплавленную металлическую поверхность с последующей его кристаллизацией для создания слоя с заданными свойствами и геометрическими параметрами. Наплавку применяют для восстановления изношенных деталей, а также при изготовлении новых деталей с целью получения поверхностных слоев, обладающих повышенными твердостью, износостойкостью, жаропрочностью, кислотостойкостыо или другими свойствами. Она позволяет значительно увеличить срок службы деталей и намного сократить расход, дефицитных материалов при их изготовлении. При большинстве методов наплавки, так же как и при сварке, образуется подвижная сварочная ванна. В головной части ванны основной металл рас -

пллвляется и перемешивается с электродным металлом, а в хвостовой части происходят кристаллизация расплава и образование металла шва. Наплавлять можно слои металла как одинаковые по составу, структуре и свойствам с металлом детали, таки значительно оіличающиеся от них. Наплавляемый металл выбирают с учетом іксплуатационньїх требований и свариваемости.

Наплавка может производиться на плоские, цилиндрические, конические, сферические и другие формы поверхности в один или несколько слоев. Толщина слоя наплавки может изменяться в широких пределах — от долей миллиметра до сантиметров. При наплавке поверхностных слоев с заданными свойствами, как правило. химический состав наплавленного металла существенно отличается от химического состава основного металла. Поэтому при наплавке должен выполняться ряд технологических требований. В первую очередь таким требованием является минимальное разбавление направленного слоя основным металлом, расплавляемым при наложении валиков. Поэтому в процессе наплавки необходимо получение наплавленнсіо слоя с минимальным проплавлением основного металла, так как в противном случае возрастает доля основного металла в формировании наплавленного слоя. Это приводит к ненужному разбавлению наплавленного металла расплавляемым основным. Далее при наплавке необходимо обеспечение минимальной зоны термического влияния и минимальных напря-

|

VH

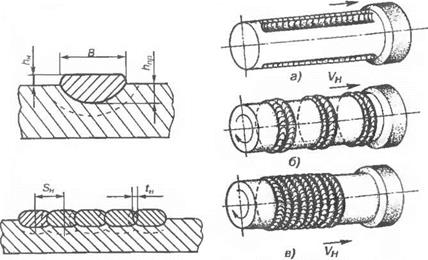

Г и с. 18.1. Схема наплавки слоев: Р и с. 18.2. Наплавка тел вращения: It. bn - hлр—соответственно ширина валика, а—по образующей, f,—im окружности. « — висота наплавки. иГубина проплавления. Л'н — по шиповой линии iii. il наплавки |

жсний и деформации. Это требование обеспечивается за счет уменьшения глубины проплавления регулированием параметров режима, погонной энергии, увеличением вылета электрода, применением широкой электродной ленты и другими технологическими приемами.

Технология наплавки различных поверхностей предусматривает ряд приемов нанесения наплавленного слоя: ниточными валиками с перекрытием один другого на 0,3—0,4 их ширины, широкими валиками, полученными за счет поперечных к направлению оси валика колебаний электрода, электродными лентами и др. Расположение валиков с учетом их взаимного перекрытия характеризуется шагом наплавки (рис. 18.1).

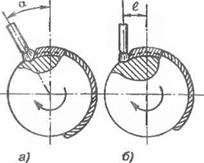

Наплавку’ криволинейных поверхностей тел вращения выполняют тремя способами (рис. 18.2): наплавкой валиков вдоль образующей тела вращения, по окружностям и по винтовой линии. Наплавку по образующей выполняют отдельными валиками так же, как при наплавке плоских поверхностей. Наплавка по окружностям также выполняется отдельными валиками до полного замыкания начального и конечного участков их со смещением на определенный шаг вдоль образующей. При винтовой наплавке дстачь вращается непрерывно, при этом источник нагрева перемещается вдоль оси тела со скоростью, при которой одному обороту детали соответствует смещение источника нагрева, равное шагу наплавки. При наплавке тел вращения необходимо учитывать возможность отекания расплавленного металла в направлении вращения дет;ыи. В этом случае целесообразно источник нагрева смещать в сторону, противоположную направлению вращения, учитывая при этом длину сварочной ванны и диаметр изделия (рис, 18.3).

|

|

|

проведением последующей

|

|

о — с юргикальиым расположением алектрода НереДКО термообработку (от-

жиг) выполняют после наплавки для снижения твердости перед последующей механической обработкой слоя. Для выполнения наплавки в основном применяют способы дуговой и электрошла- ковой сварки. При выборе наиболее рационального способа и технологии наплавки следует учитывать условия эксплуатации наплавленного слоя и экономическую эффективность процесса.

Опубликовано в

Опубликовано в