ДРУГИЕ СПОСОБЫ ТЕРМОМЕХАНИЧЕСКОЙ И МЕХАНИЧЕСКОЙ СВАРКИ

16 апреля, 2016

16 апреля, 2016  admin

admin § S3. СВАРКА ХОЛОДНАЯ. УЛЬТРАЗВУКОВАЯ,

ВЗРЫВОМ, ТРЕНИЕМ, ДИФФУЗИОННАЯ

К сварке термомеханической и механической (давлением) относят несколько способов, которые были предложены сравнительно недавно и продолжают совершенствоваться.

Сварка холодная или прессовая осуществляется путем совместного пластического деформирования соединяемых материалов при комнатной или более низкой температуре. Не исключено, что этот процесс применяли еще в глубокой древности для соединения благородных металлов, о чем свидетельствует анализ технологии изготовления некоторых художественных изделий эпохи поздней бронзы. Поверхность деталей перед холодной сваркой тщательно обезжиривают и очищают от пленок оксидов. При совместном пластическом деформировании оксидные пленки окончательно разрушаются и вместе с другими загрязнениями выдавливаются из зоны сварки. В месте соединения возникают зоны атомно-чистых (ювенильных) поверхностей, где и происходит сварка.

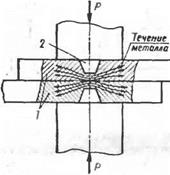

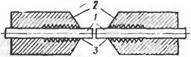

Пластическое деформирование должно сопровождаться направленным течением металла вдоль свариваемых поверхностей. При точечной и шовной сварке этим способом такое течение металла достигается во время сжатия металла глубокими пуансонами (рис. 171). Большая деформация — непременное условие образования прочного соединения. Пока деформация не достигнет некоторого критического значения (порога деформации — ПД), прочность низкая. Считают, что для большинства металлов оптимальная прочность достигается при деформации 70—80 %. При точечной сварке можно ограничиться вдавливанием пуансона только с одной стороны, подводя с другой стороны плоскую опору. При шовной сварке роль пуансона выполняет выступ на боковой поверхности ролика. Стыковая сварка (рис. 172) осуществляется непосредственно сдавливанием деталей. Стержни 1 зажимают в зажимах с насечкой 2. При осадке зажимы сближаются до соприкосновения и их острый край 3, как нож, отрезает выдавленный металл. Насечка на зажимах при сварке заполняется деформируемым металлом и препятствует проскальзыванию.

Холодной сваркой хорошо свариваются пластичные металлы, имеющие кристаллическую решетку гранецентрированной кубической формы (алюминий, медь, свинец, серебро, золото и др.). Сплавы свариваются хуже, чем одноатомные металлы. Холодной сваркой можно соединять и разнородные металлы, при этом не образуются хрупкие и втер металл иды в переходной зоне. Улучшает сварнвае-

8 Гуляев А. И СІП

Рис. 171. Схема холодной точечной или шовной сварки:

I — детали; 2 — рабочая часть пуансонов

I — детали; 2 — рабочая часть пуансонов

|

Рис. 172. Схема холодной стыковой сварки

|

мость сплавов небольшой подогрев металла для увеличения пластичности.

Точечной сваркой успешно соединяют детали толщиной 0,1— 15 мм. Усилие на одну точку при сварке алюминия достигает в среднем 15—120 кН при давлении на рабочую поверхность пуансона 600—800 МПа.

Вылет стержня диаметром d при стыковой сварке для меди (1,25ч-1,5) d, для алюминия (1-М,2) d. При сварке алюминия с медью вылет медного стержня должен быть на 30—40 % больше, чем алюминиевого. Давление при стыковой сварке составляет для алюминия 700—800 МПа, для меди 2000—2500 МПа, для меди с алюминием 1500—2000 МПа. Усилие зажатия образцов в зажимах с насечкой должно превышать усилие осадки более чем на 50 % при сварке алюминия и более чем на 80 % при сварке меди.

Скорость деформации места сварки в процессе сварки практически не влияет на прочность соединения, поэтому производительность холодной сварки может быть высокой.

Для осуществления холодной сварки внахлестку могут быть использованы любые прессы. Однако ВНИИЭСО и ИЭС нм. Е. О Па - тона разрабатывают специализированное оборудование для сварки различных деталей.

В современной промышленности наибольшее применение получила холодная и прессовая сварка деталей из алюминия и алюминиевых сплавов. Этими способами сваривают оболочки кабелей, корпуса полупроводниковых приборов, некоторые бытовые приборы, различные каркасы, теплообменники и др.

Широко применяют холодную сварку проводов и шнн внахлестку и встык. Сварку такими способами выполняют как в цеховых, так и в монтажных условиях. В электротехнической промышленности холодную сварку используют для армирования медными пластинками контактных разъемных поверхностей алюминиевых шин.

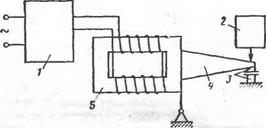

Сварка ультразвуковая разработана в 1930—1940 гг. Сущность способа состоит в следующем. Два свариваемых металла сжимают устройством 2 между стальными наконечниками 3 с небольшим усилием (рис. 173). Один из электродов, связанный с электроме-

|

ханнческим преобразователем 5, колеблется с ультразвуковой частотой (>20 кГц). Для получения механических колебаний используют магнитострикционный эффект, заключающийся в изменении размеров некоторых металлов и сплавов под действием переменного магнитного поля. Генератором механических колебаний является своеобразный электромагнит, сердечник - которого изготовлен нз металлов с наибольшим магнитострикционным эффектом (никель, железокобальтовые сплавы, титанат бария и др.). Этот эффект усиливается волноводом 4, имеющим переменное сечение, что позволяет усилить амплитуду колебаний в 5 раз. Благодаря механическим колебаниям очищается поверхность металла в месте соприкосновения, происходит местное повышение температуры нагрева поверхностных слоев металла. Это способствует испарению пленок жира и влаги и растрескиванию оксидных пленок. Дальнейшее сближение очищенных поверхностей приводит к межатомному взаимодействию и образованию сварного соединения. Полностью процессы образования сварных соединений при этом способе сварки еще не изучены. Ультразвуковая частота создается специальным генератором 1. Опыт применения выявил следующие преимущества ультразвуковой сварки:

сварка происходит в твердом состоянии, без существенного нагрева места соединения, что позволяет соединять химически активные металлы нли металлы, склонные к образованию хрупких интерметаллидов;

возможность соединения очень тонких металлов и ряда пластмасс;

значительное снижение требований к очистке поверхности, а также возможность сварки плакированных и оксидированных деталей;

небольшое сжимающее усилие незначительно деформирует поверхность детали;

небольшая энергетическая мощность оборудования.

Этот способ позволяет сваривать различные металлы и сплавы — алюминий, никель, высоколегированные стали, а также тугоплавкие металлы — ниобий, тантал, молибден и др.

Ультразвуковую сварку широко применяют в микроэлектронике для приварки токоподводов к интегральным схемам. Токоподводы в виде тонких проволок диаметром 0,25—0,35 мкм или плоских проводников толщиной 0,1 мм из алюминия или золота приваривают к тонким пленкам из этих же металлов, напыленных па поверхности

полупроводниковых кристаллов. Ультразвуковую сварку используют также для сварки пластмасс. Для применения ультразвуковой сварки в массовом производстве в нашей стране выпускается значительное количество в основном специализированного оборудования.

На рис. 174 показан автомат для ультразвуковой сварки интегральных схем, распространенный в электронной промышленности. Этот автомат представляет собой трехкоордннатный робот, выполняющий установочные, сварочные и контрольные операции. Он предназначен для приварки выводов к металлическим пленкам, напыленным на полупроводниковые кристаллы. Производительность автомата до 120 сварок/мин. Управление автомата осуществляет ЭВМ.

В перспективе ультразвуковая сварка будет расширяться как самостоятельный способ, а также в сочетании с другими способами сварки (контактной, диффузионной) и пайкой.

Сварка взрывом разработана сравнительно недавно. В 1944— 1946 гг. акад. М. А. Лаврентьевым и его сотрудниками в институте математики АН УССР была установлена возможность сварки взрывом. Соединение при этом способе получается в твердом состоянии в результате высокоскоростного соударения тел с помощью энергии взрывчатых веществ (ВВ).

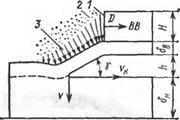

Схема процесса представлена на рис. 175. Пластина 4 устанавливается на жесткое основание 5. Метаемая пластина 3 располагается над пластиной 4 на определенном небольшом расстоянии. На всю поверхность пластины 3 укладывают ВВ равномерным слоем 2. Заряд взрывают электродетонатором 1. Для сварки применяют ВВ

типа аммонитов и др.

При установившемся про - неесс сварки метаемая пластина на некоторой длине дважды перегибается (рис. 176) и ее наклонный участок со скоростью ок, равной скорости детонации, движется за фронтом детонационной волны, а участок, на котором находится не - продетонированная часть заряда ВВ, остается под действием

При установившемся про - неесс сварки метаемая пластина на некоторой длине дважды перегибается (рис. 176) и ее наклонный участок со скоростью ок, равной скорости детонации, движется за фронтом детонационной волны, а участок, на котором находится не - продетонированная часть заряда ВВ, остается под действием

|

Рис. 175. Схема сварки взрывом плоских параллельно расположенных элементов |

Рис. 176„ Схема установившегося процесса соударения свариваемых пластин:

1 — фронт детонационной волны: 2 — фронт разлета продуктов взрыва В В; 3 — фронт волны разрежения: D — скорость детонанни В В; и — скорость соударения пластин: t»K — скорость перемещения «динамического» угла встречи, соударяе - мых пластин в направлении сварки, — толщина метаемой (верхней) пластины; — толщина неподвижной пластины; И — толщина слоя В В; h расстояние между деталями во время сварки;

1 — фронт детонационной волны: 2 — фронт разлета продуктов взрыва В В; 3 — фронт волны разрежения: D — скорость детонанни В В; и — скорость соударения пластин: t»K — скорость перемещения «динамического» угла встречи, соударяе - мых пластин в направлении сварки, — толщина метаемой (верхней) пластины; — толщина неподвижной пластины; И — толщина слоя В В; h расстояние между деталями во время сварки;

■у — угол соударения двух пластин

сил инерции в исходном состоянии. В месте соударения двух пластин возникает давление в несколько тысяч МПа. В местах прикосновения пластин появляется тангенциальная составляющая скорости соударения пластин в направлении движения фронта детонационной волны, вследствие чего происходит совместное деформирование поверхностных слоев свариваемых пластин и образуется сварное соединение. Профиль зоны соединения имеет волнообразный вид. Часть поверхностных загрязнений выносится под действием кумулятивного эффекта.

Сварное соединение образуется в течение миллионных долей секунды в результате совместного пластического деформирования свариваемых поверхностей под большим давлением. Малая продолжительность процесса исключает развитие диффузионных процессов, и хрупкие ннтерметаллиды не образуются. Этим способом можно сваривать плоские многослойные соединения, используя кольцевые заряды ВВ, приваривать наружную облицовку цилиндров, сваривать биметаллические трубчатые переходники, приваривать трубы к трубным решеткам теплообменников. Сварку взрывом начинают применять и для стыковых нахлесточных соединений. Этим способом хорошо сваривается большинство пластичных металлов. Сварка хрупких металлов (чугун и др.) вызывает затруднения, так как они могут разрушаться при взрыве. Сваркой взрывом можно получать соединения площадью до 20 м2.

Подготовка к сварке заключается в очистке поверхности до металлического блеска и обезжиривании ее перед сваркой. Затем детали собирают, фиксируя зазор проволочными штырями, а в цилиндрических заготовках специальным конусом и кольцами. Заряды ВВ фиксируются контейнерами из картона. Плоские детали устанавливают на жестком основании.

Сварку осуществляют на открытых полигонах, если масса заряда достигает десятков или сотен килограммов. Сварка изделий зарядом небольшой массы производится в вакуумных камерах, установленных в цехе.

Сварку взрывом используют при изготовлении заготовок для получения биметалла, для плакирования поверхности различных деталей, для соединения многожильных токопроводящих элементов и др.

К наиболее перспективным областям применения этого способа следует отнести: получение многослойных армированных компо-

|

|

знционных материалов, плакирование цветными металлами крупных изделий для химического и нефтяного машиностроения, изготовление переходных элементов из трудносвариваемых металлов н сплавов, соединение многожильных кабелей н др.

Сварка трением — один из новых способов, получивших развитие в нашей стране с 50-х гг. Возможность использования трения для получения сварного соединения была запатентована (США) еще в конце прошлого столетия. Развитию этого способа в наше время послужили работы токаря-новатора А. И. Чудикова и последующие работы во ВНИИЭСО.

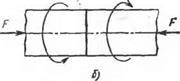

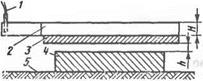

При сварке трением (рис. 177) обычно обеспечивается вращение одной детали (рис. 177, а) или противоположное вращение двух деталей (рис. 177, б), сжимаемых усилием F. При трении происходит генерирование теплоты вследствие преобразования механической энергии в тепловую. Теплота образуется в тонких приповерхностных слоях металла в месте последующего образования сварного соединения. Это одно из основных преимуществ такого способа нагрева. Во время трения различные включения и загрязнения, пленки оксидов, покрывающие торцовые поверхности деталей, разрушаются и удаляются нз зоны сварки в радиальном направлении. Это способствует образованию ювенильных поверхностей. По достижении требуемой температуры вращение быстро останавливают и прикладывают усилие проковки, под действием которой продолжает развиваться пластическое деформирование. В результате возникают металлические связи и процесс сварки заканчивается.

Основные преимущества сварки трением следующие: высокая производительность, высокое качество соединения, стабильность параметров процесса, возможность сварки большого количества одноименных и разноименных материалов. Кроме того, процесс легко поддается механизации и автоматизации, н оборудование для сварки трением успешно встраивается в механизированные потоки и автоматические линии.

Сварка трением отличается высокими энергетическими характеристиками процесса. Расход энергии и мощность машин для сварки трением в 5—10 раз меньше мощности оборудования для контактной сварки. При этом обеспечивается равномерная загрузка фаз сети и высокий коэффициент мощности.

Сваркой трением сваривают тела вращения сплошного, трубчатого сечения и Т-образные соединения (рис. 178). Установлена принципиальная возможность сварки деталей компактных сечеиий типа

|

|

квадрата, многогранника и др. На рис. 179 показан внешний вид и макроструктура соединений, выполненных сваркой трением.

Параметрами режима при сварке трением являются окружная скорость на поверхности детали (или частота вращения в единицу времени), усилие при нагреве и осадке. При сварке ннзкоуглеро - дистой стали скорость вращения выбирают равной 1 м/с, давление при нагреве 40 МПа и при проковке 80—100 МПа.

Поверхности трения перед сваркой необходимо очистить от масла и других загрязнений. Тонкие оксидные пленки на этих поверхностях почти не влияют на процесс нагрева. Механические свойства сварных соединений, полученных трением, высокие.

|

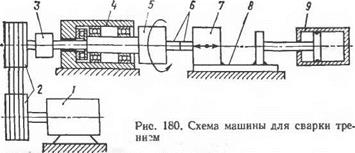

Схема машины для сварки трением показана на рис. 180. Детали 6 зажимаются в двух зажимах 5 и 7. Зажим 5 вращается от электродвигателя 1 через ременную передачу 2, фрикционную муфту 3 п переднюю бабку 4. Невращающийся зажим 7 смонтирован на подвижном основании 8, через которое сжимающее усилие от штока рабочего цилиндра 9 передается на деталь. Фрикционная муфта 3 смонтирована вместе с тормозным устройством, они обеспечивают быструю остановку шпинделя.

|

|

Весь цикл работы машины выполняется автоматически после нажатия пусковой кнопки. На машине может быть установлена контрольная аппаратура, стабилизирующая качество соединения. Наиболее распространена аппаратура контроля процесса по времени нагрева или по величине осадки.

Машины общего применения для сварки трением серии МСТ выпускаются трех типоразмеров МСТ-23, МСТ-41 и МСТ-51. Мощность их электродвигателей находится в пределах 10—75 кВт, частота вращения 12—25 с-1, усилие осадки 50—400 кН. На этом оборудовании можно сваривать заготовки диаметром 10—75 мм. Производительность машин 150—70 сварок/ч. Кроме этих машин разработано и успешно эксплуатируется много различных специальных машин, предназначенных для сварки узкой номенклатуры деталей в условиях массового и крупносерийного производства.

Сварку трением успешно применяют для изготовления режущего инструмента — сверл, разверток, фрез, мерительного и другого инструмента из быстрорежущей и других инструментальных сталей. Сваркой трением обычно сваривают клапаны двигателей внутреннего сгорания, карданные валы автомобилей, балки задних мостов с фланцами, различные тяги с вилками и многие другие детали.

В настоящее время в разных отраслях промышленности работает около 1000 ед. оборудования для сварки трением, на котором свариваются детали сечением 30—10 000 мм2. Несмотря на достигнутые успехи при исследовании и внедрении сварки трением, остается немало нерешенных задач. Предстоит освоить сварку новых материалов и деталей, создать модульные конструкции, позволяющие производить сборку машин различного назначения из унифицированных узлов, разработать системы программного управления, в том числе системы с самонастройкой на заданный режим.

Диффузионная сварка — разновидность сварки, при которой сварное соединение образуется в результате совместного давления и нагрева. Нагрев производится до сравнительно высоких температур при низком давлении и в течение длительного времени. При формировании соединения преобладают диффузионные процессы. Диффузионную сварку обычно выполняют в вакууме, который препятствует окислению. Возможно осуществление этого процесса в защитных газах или жидких средах.

Способ разработан в 50-х гг. в нашей стране Н. Ф. Казаковым.

Преимущества диффузионной сварки: отсутствие в соединении расплавленного металла и связанного с ним резкого различия между структурами соединения и основного металла; малые пластические деформации сварного соединения; возможность сварки многих металлов, сплавов и неметаллов в различных сочетаниях. Этот способ позволяет получить после сварки деталь, точную по размерам. Основной недостаток — низкая производительность, так как требуется много времени для создания вакуума и длительного нагрева.

Поверхность детали в месте сварки должна быть гладкой и чистой, при необходимости ее шлифуют или полируют н тщательно очищают от масла, оксидов и различных загрязнений. Затем деталь помещают в вакуумную камеру, где создается вакуум 132-10-3—132- 10_fi Па. После создания вакуума деталь нагревают чаще всего индукционным способом. Иногда применяют нагрев электроконтактный или инфракрасным излучением. Усилие сжатия прикладывают после выравнивания температуры и поддерживают постоянным в течение всего процесса. Известны также циклы с переменным усилием сжатия. Продолжительность выдержки под нагрузкой зависит от многих факторов и может достигать десятков минут.

Режимы сварки зависят от физико-химических и механических свойств свариваемого металла. Давление колеблется в пределах 3—100 МПа. Температуру нагрева для разных случаев выбирают в пределах (0,7ч-0,9) Тпл. С повышением температуры и увеличением продолжительности нагрева обычно повышается прочность соединения.

Разнородные металлы при значительном различии свойств или неблагоприятной структуре соединений сваривают через прокладки.

Для диффузионной сварки выпускают специальные установки (рис. 181), которые обычно состоят из нескольких узлов. Свариваемые детали / помещают в рабочую камеру 3. Необходимое разрежение в ней создается воздушной системой 4, состоящей из насосов (обычно два) с аппаратурой их подключения к рабочей камере. Детали в камере сжимаются механизмом 7 с гидравлическим приводом 5. Для нагрева деталей используется источник питания 6 с индуктором и необходимой аппаратурой управления. Система охлаждения 2 обеспечивает отвод теплоты от индуктора и других частей установки. Для увеличения производительности на некоторых установках используют шлюзовые камеры, подключение которых ускоряет создание необходимого вакуума.

Для диффузионной сварки выпускают специальные установки (рис. 181), которые обычно состоят из нескольких узлов. Свариваемые детали / помещают в рабочую камеру 3. Необходимое разрежение в ней создается воздушной системой 4, состоящей из насосов (обычно два) с аппаратурой их подключения к рабочей камере. Детали в камере сжимаются механизмом 7 с гидравлическим приводом 5. Для нагрева деталей используется источник питания 6 с индуктором и необходимой аппаратурой управления. Система охлаждения 2 обеспечивает отвод теплоты от индуктора и других частей установки. Для увеличения производительности на некоторых установках используют шлюзовые камеры, подключение которых ускоряет создание необходимого вакуума.

Диффузионной сваркой соединяют около 400 различных компо-

знциіі металлов, сплавов и неметаллических материалов. Этот способ применяют при сварке относительно мелких деталей. Способ непрерывно совершенствуется в направлении освоения сварки новых композитных и других материалов.

Опубликовано в

Опубликовано в