Дробилки молотковые двухроторные

2 мая, 2013

2 мая, 2013  admin

admin Дробилка молотковая С-599 предназначена для измельчения различных хрупких материалов с пределом прочности при сжатии до 1000 кГ/см[4].

Благодаря высокой степени измельчения дробилка может использоваться для получения известняковой, фосфоритной муки, применяемой в сельском хозяйстве.

TOC o "1-5" h z мощность в кет.............................. 55

Число оборотов в минуту. . 1440

Габаритные размеры в мм:

Длина............................................ 2005

Ширина.......................................... 1240

Высота......................................... 1335

Вес без электродвигателя в кг. . 2742

Цена в руб................................... 2600

Изготовитель.................................. Кусинский

Машинострои

Тельный

Завод

|

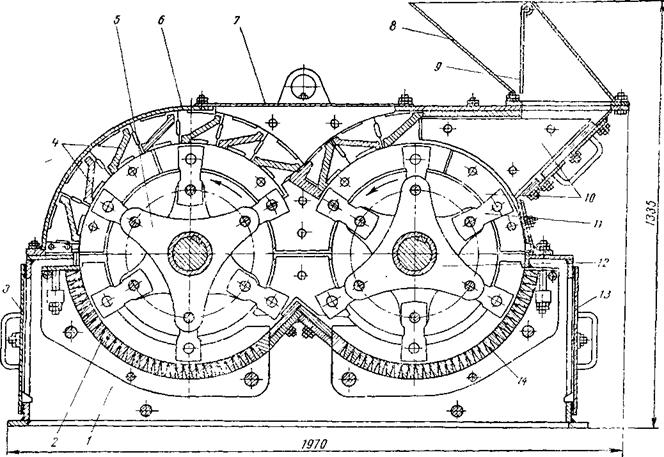

Рис. 61. Дробилка С-599: |

Техническая характеристика дробилки С-599

Производительность (при зазоре между колосниками 5 мм) в т! ч

Диаметр ротора в ми....................

Длина ротора в мм.......................

Число рядов молотков по длине

Ротора........................

Число молотков в ряду....

Общее число молотков.................

Вес одного молотка в кг. . . •

Число оборотов в минуту ротора: первого (переднего) . . • второго (заднего) ....

Наибольший размер загружаемых

Кусков в мм.............................

Зазор между колосниками в мм .

Эле ктродвигатель:

Тип......................................

В разъемной станине дробилки (рис. 61) помещены два ротора одинаковой конструкции. Под роторами установлены две колосниковые решетки. По высоте станина состоит из двух частей, соединяемых болтами; стенки ее внутри футерованы плитами. В верхней части укреплены отбойные плиты. В передней и задней торцовых стенках нижней части станины сделаны дверцы для осмотра и очистки колосниковых решеток. Сверху имеется загрузочная воронка с шарнирно подвешенной заслонкой. Из воронки материал направляется к первому ротору по лотку. На дне лотка, равно как и в верхней части станины, сделаны закрываемые крышками отверстия, обеспечивающие доступ в камеру дробления для осмотра и замены брони, молотков, их перестановки и других операций.

На валу ротора укреплены двенадцать треугольных дисков и две концевые шайбы; между дисками помещены дистанционные кольца. Диски расположены с относительным сдвигом их вершин на 60°. Через отверстия в вершинах дисков пропущены шесть осей, на которых шарнирно подвешены молотки. Вал ротора вращается в двух роликовых подшипниках, установленных на кронштейнах, приваренных к боковым стенкам станины.

Каркас колосниковой решетки собран из двух дугообраз^х щек и приваренных к ним двух соединительных круглых стержней. На каркасе установлены колосники трапецеидального сечения. Каждая решетка подвешена на двух осях, пропущенных через щеки каркаса. С помощью направляющего устройства концы осей можно поднимать или опускать в прорезях, сделанных в стенках станины. Оси фиксируются в определенном положении верхним и нижним установочными винтами. Зазор между молотками и колосниками не должен превышать 5 мм.

Привод дробилки осуществляется от отдельно устанавливаемого электродвигателя клиноременной передачей (8 ремней В-2360) через шкив второго ротора. Шкив вала ротора имеет 12 ручьев (для передачи вращения шкиву вала первого ротора используется четыре ремня). Оба ротора вращаются в одном направлении, в сторону отбойных плит.

Электродвигатель устанавливается на салазках. Для натяжения ремней передачи от одного ротора к другому служит чугунный ролик, перемещаемый посредством установочного винта в направляющих, приваренных к боковым стенкам станины. Для крепления к фундаменту во фланцах нижней части станины сделаны четыре болтовых отверстия диаметром 30 мм.

Материал деталей

Дробилки С-^99

TOC o "1-5" h z Станина.................................... Сталь Ст. 3

Вал ротора и оси подвеса молотков » 45

Диски ротора....................................... » Ст. 5

Молотки, колосники, отбойные

Плиты............................................. » Г13Л

Футеровка................................. Чугун СЧ 18—36

Вес частей и деталей дробилки С-599 в кг

Станина:

TOC o "1-5" h z нижняя часть................................ 527

Верхняя » 204

» » в сборе с броней • • 595,5

Ротор в сборе без шкива.......................... 477

Вал ротора................... 64,5

Загрузочная воронка в сборе с заслонкой 60 Шкив ротора:

Заднего (12 ручьев)......................... 50

Переднего (4 ручья)......................... 23

Наиболее интенсивному износу подвергаются молотки первого ротора. Симметричная форма молотков позволяет по мере износа повертывать их другой стороной бойка, а в дальнейшем подвешивать на ось другим концом, используя второй боек также двукратно.

Рекомендуется следующий порядок перестановок молотков. При первой перестановке молотки первого ротора повертывают другой стороной бойка, используя для подвешивания на оси то же отверстие молотка, что и до перестановки: при этом крайние молотки следует поменять местами со средними. При второй перестановке молотки первого ротора подвешивают на оси другим отверстием. При третьей перестановке устанавливают (неизношенной гранью в рабочую сторону) молотки первого ротора на второй, а со второго на первый. При четвертой перестановке молотки первого ротора поворачивают другой стороной бойка и крайние молотки меняют местами со средними. При пятой перестановке молотки первого ротора переставляют на другое отверстие. Годными для этого считают молотки с толщиной ушка не менее 10—12 мм и при отсутствии трещин и раковин, ослабляющих сечение ушка. Разница в весе отдельных молотков и суммарном весе молотков каждого ряда не должна превышать 50 г.

Гранулометрический состав продукта дробления в зависимости от величины зазора между колосниками приведен в табл. 30.

|

Таблица 30 Гранулометрический состав продукта и производительность дробилки С-559

|

|

Примечание. Производительность в т/ч соответственно 3—10; 8—16; 12—20 и 20—30. |

Производительность молотковой однороторной дробилки

Пч — (ЗО-т-45) ОрЬрб т/ч,

Где Ир — диаметр ротора в м;

— рабочая длина ротора в м

Б — насыпной вес материала в т/м3. Мощность двигателя молотковой дробилки

№дв = (0,14-0,15) Шч кет,

Где I — степень измельчения материала;

Пч — производительность дробилки в т/ч.

Для дробилок крупного и среднего дробления

Ыдв = 0,15П2рЬрп кет,

Где обозначения прежние.

Обычное соотношение между длиной ротора Ьр и его диаметром Эр составляет

1Р

ИР

Расстояние оси подвеса молотка от рабочей поверхности бойка (на окружности ротора)

Где Я — расстояние от оси вращения ротора до оси подвеса молотка.

Опубликовано в

Опубликовано в