Древесные пирогенные смолы и их переработка

7 марта, 2013

7 марта, 2013  admin

admin При пиролизе древесины в реторте мы получаем, считая на абсолютно сухую массу, около 10—15% суммарной смолы.

Раньше на заводах сухой перегонки при высокой экономической эффективности процесса, определявшейся товарной ценностью уксусной кислоты и метанола, смола представляла собой обременительный отход. Необходимое количество осадочной смолы, чаще всего буковой, перерабатывали для получения меДикаментов и ветеринарных препаратов. Очень часто ее сжигал в топках заводов сухой перегонки. T

С падением цен на уксусную кислоту и метанол в связ с развитием синтетических методов их производства встал н очередь вопрос о рациональном использовании смолы. Первы же попытки в этом деле увенчались успехом. Выпуск в вид товарного продукта только одной фракции древесноомоляньг масел — антиокислителя резко изменил ценностные соотношени продуктов сухой перегонки лиственной древесины. Для пример приведем соответствующие цифры по одному из заводов.

До выработки антиокислителя ценность продуктов (в %) раскладывалась так:

TOC o "1-3" h z Уксусная кислота........................................................................ 55,4

Спирты........................................................................................ 26,8

Уголь.................................................................................. . 9,2

Уваренная смола........................................................................... 8,6

После выпуска антиокислителя:

Смолопродукты.......................................................................... 44,9

Уксусная кислота........................................................................ 33,4

Спирты. ..................................................................................... 16,1

Уголь............................................................................................ 5,6

С появлением так называемых энергохимических методов использования древесины вопрос о реализации смолы встал еще острее. Выход смолы в связи со спецификой процесса с единицы топлива значительно увеличился, выражаясь в 6—8% для осадочной смолы, и от 8 до 12% для растворимой. Абсолютный выход вырабатываемой смолы также значительно увеличился.

В то же время лесохимикам, отвечающим за химическую сторону комплексного производства, пришлось считаться с тем, что, исключая из теплового баланса уксусную кислоту, они теряют около 1,7% потенциальной тепловой энергии топлива, а исключая смолу,— до 25%.

Такое положение может быть оправдано только реализацией смолы по цене, превышающей стоимость ее теплового эквивалента. Этого можно достичь, если применение смолы основывать не на ее исходных физико-химических свойствах в целом, а на получении из нее ценных групп органических соединений или, еще лучше, на выделении из смолы индивидуальных веществ. Для этого же необходимо сделать смолу многотоннажным сырьем, найти соответствующие сырьевые запасы и экономически эффективные методы ее получения.

Категории сырых древесных смол и их товарный выход

Отстойная смола заводов сухой перегонки дерева — сырье довольно стабильное и наиболее изученное. У нас в Советском Союзе две категории смолы — березовая и буковая (реже осиновая). На тех же заводах получают и растворимую (кубовую) Смолу, из кубов-испарителей и вакуум-выпарных аппаратов. Характеристика кубовой смолы очень неопределенна, так как в высокой степени зависит от режима получения.

Общий выход этих смол, считая на 1 скл. м3 технологической древесины, при « = 10% составляет 20—23 кг. Из них примерно 55% отстойной и 45% кубовой.

Газогенераторные смолы получают в газогенераторах прямого процесса, работающих на щепе. В настоящее время состав газогенераторных смол хорошо изучен. Выход такой смолы, считая на 1 скл. м3 исходной древесины, при 25% влажности может быть принят в 18—25 кг.

Характер смолы из канальных печей проф. В. Н. Козлова промежуточный между обычной сухоперегонной и газогенераторной. Смола нестабильна только вследствие пестрого состава технологической древесины по породам. Выход около 18—22 кг (со=10%) из 1 скл. м3 древесины.

Топочную смолу из скоростной топки-генератора ЦКТИ получают только на канифольно-экстракционном заводе «Вахтан» Горьковской области из специфического сырья — проэкстратиро - ванной щепы пневого осмола. Это и определяет в основном ее химический состав. По характеру он'а ближе к газогенераторным смолам, чем к ретортным. Выход (W—25%) 18—20 кг на 1 скл. м3.

Химический состав осадочной смолы

Изучением состава осадочной пирогенной смолы как таковой почти никто из исследователей не занимался. Исследовали в основном смоляные масла, так как почти во всех видах переработки смолы обязательно предусматривается ее предварительная дистилляция — разделение на смоляные масла и пек.

Таким образом, данные о химическом составе смолы носили косвенный характер, относясь непосредственно лишь к смоляным маслам, а их получали из смолы всего около 25%, наряду с 50% пека — вещества в то время совершенно неизученного.

Долгие годы это обстоятельство служило препятствием для достаточно точного представления о химическом потенциале отстойной смолы и возможных мерах ее использования. В последнее время при помощи более совершенных методов дистилляции смолы выход масел удалось повысить до 60—70%- Одновременно были получены данные о химическом составе пека.

В результате, говоря о химическом составе масел и пека, в настоящее время мы характеризуем химическую природу всей осадочной смолы. Следует добавить, что на состав осадочной смолы влияет также еще один прием ее первичной переработки, распространяющийся все шире и шире. Это — промывка водой

Или слабыми растворами уксусной кислоты (конденсатами). Эту операцию проводят для удаления из осадочной смолы водорастворимых веществ, что облегчает дальнейшее ее применение и переработку и одновременно позволяет использовать ценные составляющие растворимой смолы.

Отстойные смолы представляют собой буро-черные вязкие жидкости с резким специфическим запахом. Их внешняя характеристика приведена в табл. 13.

|

Таблица 13 Характеристика отстойных смол

|

По химическим свойствам и составу осадочные смолы неза - ' висимо от их происхождения близки друг к другу. Все же для газогенераторной и топочной смол характерно свойство изменяться при хранении; смолы эти как бы «живут», особенно в первое время после их получения. Изменения в смоле направлены на образование высокомолекулярных веществ вследствие процессов конденсации и полимеризации.

Это обстоятельство весьма затруднило бы переработку осадочных смол, если бы не явление обратного порядка — термогидролиз при их дистилляции, приводящий к получению низкомолекулярных соединений — масел. В результате сроки хранения смолы перед разгонкой ее практически не влияют на выход масел.

Кроме того, газогенераторная смола обладает еще повышенным содержанием высококипящих соединений, попадающих в нее в результате исчерпывающей прокалки древесного угля перед поступлением его в активную зону шахты газогенератора. В процессе сухой перегонки при низких конечных температурах (450—500°) эта фракция остается в древесном угле.

В составе смоляных масел, полученных из отстойных смол, содержится около 15% кислот, 40—60% фенолов и до 30% нейтральных веществ.

Принято разделять смоляные масла на две категории: легкие и тяжелые. Легкие, отбираемые до момента резкого повышения удельного веса (примерно 240° при атмосферном давлении), называются еще креозотовыми маслами. В состав легких

Масел входят в основном одноатомные фенолы (простейший фенол и его производные — крезолы, ксиленолы), а также неполные метиловые эфиры пирокатехина и его гомологов (гваякол, креозол, этил - и пропилгваяколы). В состав тяжелых масел входят двухатомные фенолы (пирокатехин и его гомологи, гидрохинон) и неполные метиловые эфиры пирогаллола и его гомологов.

В количественном отношении суммарно можно принять, что в составе фенольной части смоляных масел содержится: 15% одноатомных фенолов, около 30% двух - и трехатомных фенолов (пирокатехин и 4-алкилпирокатехины, пирогаллол и 5-алкилпи - рогаллолы) и около 40% неполных метиловых эфиров этих многоатомных фенолов (гваякол и 4-алкилгваяколы, 1—3-диметило - вый эфир пирогаллола и его 5-алкилгомологи). Алкилами здесь являются метил, этил и пропил.

Ниже приведены более подробные данные о составе фенольной части смоляных масел.

|

Выделенные и очищенные фенолы |

Содержание в % от безводной смолы |

|

Фенол............................................................... |

Не менее 0,35 |

|

Гваякол .......................................................................... |

0,86 |

|

4-Метилгваякол.............................................................. |

1,26 |

|

4-Этилгваякол.............................................. ... . |

0,70 |

|

4-Пропилгваякол....................................................... * |

0,36 |

|

Пирокатехин. ............................................................... |

1.12 |

|

Метилпирокатехин......................................................... |

0,42 |

|

Этшширокатехин ........................................................... |

0,14 |

|

1,3-Диметиловый эфир. пирогаллола. ; . . . |

1,03 |

|

1,3-Диметиловый эфир 5-метилпирогаллола. . |

0,82 |

|

1,3-Диметиловый эфир 5-этилпирогаллола. . . |

0,53 |

|

1,3-Диметиловый эфио 5-пропилпирогаллола. . |

0,58 |

|

Всего. . «......................................... |

8,21 |

Химический состав растворимой смолы

Деление древесной пирогенной смолы на осадочную и растворимую носит несколько условный характер. Поскольку эти смолы в парогазовой смеси находятся в виде водосмоляного тумана, т. е. в теснейшем контакте, полное разделение их в конденсационных, смолоотделяющих и отстойных аппаратах практически невозможно. В растворимой смоле (водном ее растворе}' остаются мельчайшие капельки осадочной, туда же переходит? в силу хорошей растворимости 1,2-ортодиоксибензолы и неко-' торые дериваты пирогаллола, по происхождению относящиеся к компонентам осадочной смолы. В составе же сырой осадочной смолы можно легко обнаружить вещества углеводного характера и другие компоненты, свойственные растворимой. Они находятся в капельках кислой воды, эмульгированных в смоле, и, кроме того, частично растворены в ней самой. Степень разделения осадочной и растворимой смол зависит от ряда условий, но прежде всего от количества воды, конденсирующейся одновременно со смолами: чем оно выше (и чем выше температура пиролизата) в момент контакта и расслаивания, тем полнее происходит разделение.

По условиям дальнейшей переработки желательно смолы разделять наиболее полно, поэтому в современных технологических схемах все шире и шире применяется промывка осадочной смолы, предшествующая любым видам ее дальнейшего использования.

До тех пор, пока в промышленности растворимая смола была представлена лишь так называемыми кубовыми смолами (кубовые остатки испарителя трехкубового аппарата, применяющегося в спиртапорошковом производстве, и обессмоливающих вакуум-выпарных аппаратов экстракционных цехов), она по своему количеству и составу интереса не представляла. В результате многие годы ее перерабатывали вместе с осадочной смолой, рассматривая как известный суррогат.

Совершенно иной оборот приняло дело после появления в промышленности первичных пирогенных аппаратов, в которых процесс пиролиза древесины проходит в мягких условиях (газогенераторы, топка-генератор и т. д.). При выпарке кислых вод стали получать большое количество растворимых смол, и с самого начала было ясно, что состав их резко отличен от кубовых смол. В результате огромной многолетней работы, проведенной советскими учеными, сейчас имеется достаточно сведений о химическом составе растворимой смолы и несколько вариантов технологии ее переработки.

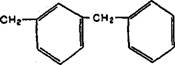

Растворимая смола в основном состоит из 25—30% 1,6-ангид - ро-1,5-глюкопиранозы (левоглюкозан), 15% новолаков (производные пирокатехина и других фенолов), 20% лактонов оксикис- лот и их полиэфиров с преобладанием 7-лактонов, 5—7% пирокатехина и его производных, 7% этиленгликоля, 5% гликоле - вого альдегида и других органических соединений. Среди них находится 6—9% жирных кислот ряда уксусной кислоты (уксусная, муравьиная, пропионовая, масляная), мальтол (2 метил- З-окси-т-пирон), ацетол (СН3—СО — СН2ОН), метилглиоксаль (СН3 — СО — СНО), метилциклопентонолон, редуктоны и диан - гидрид глюкозы:

Г"

Н—с—= I

Н—С — ОН

Н - с — I

Н —С —

I

--- С Нг

Определение компонентов, содержащихся в растворимой смоле, позволило прежде всего сделать некоторые теоретические выводы, касающиеся вопросов ее образования.

Высокое содержание левоглюкозана в растворимой смоле, наряду с наличием в осадочной гуминовых кислот галактуроно - вой кислоты — веществ, практически нелетучих при атмосферном давлении, позволило сделать вывод, что в дистиллят они попадают в результате механического выноса их с продуктами газификации древесины и мягких условий перегонки в токе газов.

Наличие левоглюкозана наряду с такими веществами, как метилглиоксаль, ацетол и этиленгликоль, позволило создать достаточно достоверную гипотезу о химической стороне механизма их образования при термическом распаде:

|

Гексоза Г/шцеринобь/й Нестойкая Альдегид зномная форма

|

Me/na/ie/ruoMCff/id Ацетол

Сн з сн3

I I

С—о + нг —» с=»о

1.0 I

С Г^ СНгОМ

|

Эти/ген Г/>ихолд |

Пентоза ГлинолеЗый альдегид

СНгОн

Г/шцеринобый альдегид

С - нгон

С - нон —»■

|

С — нгон I С - НОИ ■ + — С — нон I С— НОН х н |

|

СН, ОН I Снгон См Выше |

К0

Исследования химического состава растворимой смолы, в практическом отношении, привели к использованию пирокатехина и левоглюкозана: первого — в чистом виде, второго — в виде смеси с рядом других веществ. Практическое значение имеет и наличие в растворимой смоле мальтола

|

|

|

СОН |

|

С-Сн, |

Играющего, по-видимому, известную роль в процессе жидкостного копчения рыбы концентратами растворенной смолы, а также метилциклопентенолона

Сн3

|

Игс |

|

СО |

С

Сон

— исходного продукта для синтеза душистых веществ (аналогов жасмона) и о-капролактама. Аналоги последнего служат исходным сырьем для изготовления искусственных полиамидных тканей типа капрона. Наличием редуктонов в составе растворимой смолы объясняется стойкое окрашивание рук у рабочих литейных цехов при пользовании крепителем, изготовленным ш кислой воды (крепитель KB — необессмоленный). N

Технология переработки осадочной смолы'

Существующая в настоящее время технология. переработки осадочной смолы основана на перегонке ее в кубах периодического действия. Обычно кубы имеют емкость 4—14 м3, огневой нагрев и одновременно подачу острого перегретого (300—350°) пара. Вакуум около 300—400 мм рт. ст. При перегонке отбирают следующие фракции:

Кислую воду (кислотность 4—10%);

Легкие масла;

Креозотовые масла (флотомасло); отгоняются при 190—240°;

Антиокислитель, отгоняется при 240—300°;

Тяжелые масла, отбирают при температуре выше 300°.

В кубе остается пек, который сливают в пекоприемную яму, где он застывает, а затем выламывается и извлекается.

Общий выход смоляных масел 35—40%, из них: антиокислитель 20—30%, легкие и креозотовые 5—10%, тяжелые — около 2-4%.

Выход пека 45—55%.

Кубовая перегонка представляет собой весьма нерациональный, устаревший метод переработки смолы. При большом расходе топлива (около 0,5—0,55 т условного топлива на 1 т смолы) выход единственного ценного товарного продукта — антиокислителя (он же антиполимеризатор), находящего устойчивый сбыт, составляет в среднем только 25%. Флотационные, масла получаются низкого качества. Пек применяется как сырье для получения ряда продуктов:

1) древеснопекового крепителя ДП (50% пека, 30% сухой сульфитной барды, 20% глины) для чугунолитейных цехов;

2) пластификатора ЦНИПС (пек ^ = 75^-90°, 1000 кг пе - ка + 750 кг 20%-ного водного NaOH), снижающего расход цемента и придающего морозостойкость бетону;

3) простилочного вара (80—90% пека+ 10—20% тяжелого смоляного масла) для обувного производства.

В лабораторных и полузаводских условиях освоена непрерывная разгонка смолы в аппаратах типа эвапораторов и камерных. Получены большие выходы смоляных масел, достигающие 60—70% от сухой массы смолы. Эти методы пока находятся (камерный способ) в стадии промышленного освоения.

В конце 1960 г. был осуществлен в производственных условиях опыт разгонки газогенераторной смолы в трубчатом смоло - перегонном аппарате сланцевого комбината Кохтла-Ярве^ Принцип работы этого аппарата состоит в пропускании подогретой смолы через нагретую трубу под давлением и при скоростях, обеспечивающих турбулентное движение. Полученная смесь пека, масел и воды сепарируется на составляющие в простейших колонных аппаратах. Опыт показал полную целесообразность применения этого метода. В трубчатке (/—440 л, 04.5 мм) при

Давлении 5—7 атм, температуре 260° и расходе сырой смолы около 900 кг/час получили выход масел 52,5% от сухой смолы, а пек р = 56—72%) разлили в мешки из крафт-целлюлозы.

Технология растворимой смолы

В настоящее время растворимую смолу перерабатывают только на двух заводах: на канифольно-экстракционном заводе «Вах - тан» и Ижевском химическом. В химическом цехе № 2 завода «Вахтан» осадочную смолу промывают кислой водой из стоков транспортной системы газа и чистой водой. Промывают для того, чтобы снизить в осадочной смоле содержание водорастворимых веществ и относительно повысить содержание канифольных веществ.

Промытая осадочная смола является товарным продуктом. Она разделяется по техническим условиям на смолу СТС (смола топочная сырая) и СТС-р (смола топочная, сырая, регенератная) и применяется для пррсмолки волокнистых веществ (канаты, судостроительная пакля) и в качестве мягчителя используется в регенератном производстве. После отстаивания обогащенную водорастворимыми веществами кислую воду выпаривают до 1,28—1,30 и в таком виде реализуют как крепитель KB — необессмоленный (по ТУ 217—52), а в последнее время как коптильную жидкость для рыбной промышленности (ВТУ 770 — 57).

Более совершенной является переработка кислой воды на Ижевском химическом заводе. Ниже приведена принципиальная технологическая схема процесса, принятая на этом заводе. Кислая вода

, I

Упаривание Пары

До D = 1,06 — 1,20-» воды и Обработка | уксусной Са(ОН)3

| кислоты

Кислая вода упаренная

I

|

Остаток * Упаривание I I Литейный крепитель KB D = 1,3 |

Эфир---------- *■ Экстракция----------------- »■ Водный

Эфиром

I I

Отгонка ■*—Эфирный эфира экстракт

Кислый

Экстракт—> Ректификация

/ /

/ 4 * Сырые фенолы

Кислота —

|

СаАс I Выпарка и сушка I Техническая уксуснокальциевая соль |

Сырец

По первоначальной схеме предполагалась из сырых фенолов вырабатывать чистый пирокатехин. В настоящее время из фракции сырых фенолов предлагается производить понизитель вязкости для глинистых растворов при бурении нефтяных скважин — ПФЛХ (понизитель фенольный лесохимический). Препарат опробован в нефтяной промышленности, в сложных геологических условиях, и является весьма нужным и дефицитным продуктом.

ПФЛХ является метаносульфонированным трехкольчатым новолаком и изготовляется по следующей схеме:

ONd

|

Он Пирокатехин |

|

HOHgC |

|

H8So^ |

/X

Снгон

Сн3

|

Он Пиронатехин |

Димети/ю/!- паракрезол

|

|

|

Он |

|

ОН СНз Он Трех ноль ча/пый моболам |

|

Он |

И далее Но - сн2 -oso2 n А * NOOH

|

Ch2oso2no |

Снг—f^^r снг -

|

Он |

|

Он |

|

Он |

НатЬиевая соль син/ланп

Основные операции в этом производстве:

1. Получение метилольных производных из части фенольного экстракта-путем обработки его формалином в присутствии едкого натра при охлаждении.

2. Конденсация основной массы фенолов с полученными метилольными производными при нагревании до 100° в присутствии серной кислоты.

- 3.-Формальсульфитирование— обработка формалином и сульфитом натрия при 100° в присутствии щелочи.

4. Сушка до порошкообразного состояния или упаривание до ©=15%.

Из фенолов, содержащихся в древесных смолах, разработано получение и других ценных химических продуктов:

А) гербицидов типа 2,4D (2,4 — дихлорфеноксиуксусная кислота) и 2М-4Х (2-метил, 4-хлорфеноксиуксусная кислота),

Применяющихся для уничтожения двухдольных сорняков и кустарников лиственных пород;

Б) термореактивных клеев для древесно-стружечных плит;

В) неионогенных поверхностно активных веществ — моющих средств типа ОП7 и ОШО;

Г) синтанов — синтетических дубителей кожевенного сырья.

Все эти продукты синтезированы, опробованы и их производство в той или иной мере проектируют соответствующие институты.

Опубликовано в

Опубликовано в