Допускаемые напряжения

2 февраля, 2013

2 февраля, 2013  admin

admin Допускаемые контактные напряжения при расчете на усталость.

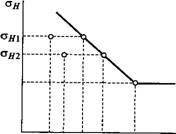

Расчет на усталость при циклических контактных напряжениях, так же как и при циклических нормальных или касательных напряжениях, базируется на кривых усталости. На рис. 8.39 кривая усталости построена в полулогарифмических координатах: ан — максимальное напряжение цикла (предел ограниченной выносливости); N — Число циклов перемены напряжений; аяцт — предел выносливости; Nhg — базовое число циклов (абсцисса точки перелома кривой усталости); NH — циклическая долговечность (число циклов до разрушения при соответствующем ан). Допускаемое напряжение

|

Коэффициент долговеч- |

|

Tftflim |

|

NiN2NmNH2 Nhg Рис. 8.39 |

[<Na = (*NBmlSHyZN, (8.55)*

Где SH — коэффициент безопасности; ности.

Для прямозубых передач за расчетное принимается меньшее из двух допускаемых напряжений, определенных для материала шестерни [0Ff]I И колеса [сн}2.

|

(8.56) |

В § 8.7 указано, что в передачах с косыми и круговыми зубьями зубья шестерни целесообразно выполнять с твердостью, значительно превышающей твердость зубьев колеса (например, Н{>350 НВ, а Н2< <350 НВ). При этом за расчетное принимают среднее из [aH]i и [ан]2, если выполняется условие (8.56):

Г ! forh + tarb f 1?25 [сд^щщ — цилиндрические передачи, он = ^ <

2 (1,15 [ен]тш — конические передачи,

Где [<7я]тш — меньшее из двух: [он]и [он}2.

♦По сравнению с приложением к ГОСТ 21534 — 87 в этой формуле отсутствуют коэффициенты, учитывающие влияние шероховатости, смазки, скорости и размеров колес. Количественная оценка влияния этих факторов изучена еще недостаточно. Для распространенных на практике показателей шероховатости (0,63...2,5 мкм), условий смазки и размеров колес рекомендуемые величины неучтенных коэффициентов близки к единице. При существенных отклонениях от распространенных показателей (например, при диаметре колеса больше 1000 мм) рекомендуется обращаться к упомянутому ГОСТу.

|

Таблица 8.8

* Распространяется на все сечения зуба и часть тела зубчатого колеса под основанием впадины. ** Приведен диапазон твердостей, в котором справедливы рекомендуемые зависимости для пределов выносливости (рассчитывают по средней твердости в пределах допускаемого отклонения, указанного в табл. 8.7); HRCnOB — твердость поверхности, НЯСсердц — твердость сердцевины. |

Рассмотрим далее рекомендации по определению параметров в формуле (8.55).

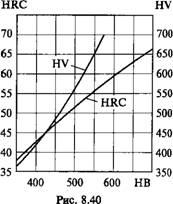

Предел контактной выносливости — исследованиями установлено, что контактная прочность, а следовательно, предел контактной выносливости Сны. и базовое число циклов NHG определяются в основном твердостью рабочих поверхностей зубьев (см. табл. 8.8): Лда = 30(Л)2'4< 12' 107, где Я=0,5(Я5т1п + Я5тах). На рис. 8.40 изображен график для пересчета единиц твердости HRC и HV в единицы НВ.

Коэффициент безопасности — рекомендуют 1,1 при нормализации, улучшении или объемной закалке зубьев (однородная структура по объему); Sh^ 1,2 при поверхностной закалке, цементации, азотировании (неоднородная структура по объему).

Коэффициент долговечности ZN учитывает влияние срока службы и режима нагрузки передачи. Расчет ZN основывается на кривой усталости (см. рис. 8.39).

На участке NH<NHG справедлива приближенная зависимость

^HiNHi=(fkmNHG = const. (8.57)

Показатель степени для контактных напряжений принимают /и «6. При этом можно записать

От=Fftflim %/NHGjNHi=OmimZN, (8.58)

Где

W------- (2,6 При £ятш=1Л;

ZN=yNHG/Nm> 1, но (8.59)

(1,8 при £#^==1,2.

Таким образом, произведение GHbrnZu в формуле (8.55) есть предел ограниченной выносливости ош.

|

|

Коэффициент ZN учитывает возможность повышения допускаемых напряжений для кратковременно работающих передач {при NHi < NHG). На участке NHi>NHG (длительно работающие передачи) кривая усталости приближенно параллельна оси абсцисс. Это значит, что на этом участке предел выносливости не изменяется, a ZN= 1, что и учитывает первый знак неравенства в формуле (8.59). Второй

знак неравенства предусматривает ограничение напряжений по условию отсутствия пластйческих деформаций на поверхностях зубьев при NHi<ZNHG.

Расчет числа циклов перемены напряжений выполняют с учетом режима нагрузки передачи. Различают режимы постоянной и переменной нагрузки. На практике режимы со строго постоянной нагрузкой встречаются редко. К режимам постоянной нагрузки относят режимы с отклонениями до 20%. При этом за расчетную обычно принимают нагрузку, соответствующую номинальной мощности двигателя.

При постоянном режиме нагрузки расчетное число циклов перемены напряжений в формуле (8.59)

NHi=Nk=60 Cnt, (8.60)

Где с — число зацеплений зуба за один оборот колеса (<С равно числу колес, находящихся в зацеплении с рассчитываемым); п — частота вращения того из колес, по материалу которого определяют допускаемые напряжения, мин"/ — число часов работы передачи за расчетный срок службы.

В большинстве случаев практики Nk>NHG.

Так, например, при п = 1000 мин"1 и Nk=NHG = Q7 получим /=107/(60 1000)« «170 ч, что значительно меньше срока службы большинства передач.

Как показано ниже, постоянный режим нагрузки является наиболее тяжелым для передачи. Этот худший случай нагрузки принимают за расчетный также для неопределенных режимов нагрузки. Например, редуктор общего назначения может быть использован в самых различных условиях.

При переменных режимах нагрузки (см., например, циклограмму на рис. 8.41) расчет коэффициента долговечности ZN выполняют по эквивалентному числу циклов NHE. При этом NHE заменяет NHi в формуле (8.59), т. е.

ZN=yNHG/NHE. (8.61)

Методика определения NHE базируется на эмпирическом условии суммирования повреждений при напряжениях сгя, больших предела выносливости Otfiim (см. рис. 8.39):

HNi/NHi=const = 1. (8.62)

Уравнению (8.62) дается следующая интерпретация. При действии напряжения от с числом циклов Nu равным, например, (1/2) NHЬ используется как бы половина циклической долговечности

материала. Вторую половину долговечности можно использовать или при том же напряжении ани продолжая работать до разрушения при числе циклов Nm, или при напряжении продолжая работать до числа циклов JV2= = (1/2)^.

При этом ЩПт+ЩПт = 11+Ц1 = — использована вся циклическая долговечность материала.

Умножив числитель и знаменатель в уравнении (8.62) на (fffi и заменив в знаменателе согласно выражению (8.57) произведение оЪ^т на Оны^нв, после преобразований получают

^ObiNt=<fHbnNHG=const = A%NHE,

Где оJj — некоторое напряжение, принятое за расчетное; NHE — циклическая долговечность или эквивалентное число циклов до разрушения при расчетном напряжении.

Константа в предыдущем равенстве свидетельствует о том, что расчет на усталость при переменных нагрузках и соответствующих им напряжениях можно заменить расчетом при какой-либо постоянной нагрузке с соответствующими ей напряжением и циклической долговечностью. На этом основании и записан последний член равенства.

При переменном режиме нагрузки за расчетное напряжение оfj обычно принимают от — максимальное из напряжений, учитываемых при расчете на усталость (соответствует Тг; рис. 8.41). При этом, заменяя JV, по формуле (8.60), получаем

Nhe= 60CX (сш/енУпА.

В соответствии с формулой (8.10) контактные напряжения пропорциональны квадратным корням из нагрузок (сил или моментов). Поэтому отношение напряжений можно заменить отношением моментов, понизив степень т в два раза. В нашем случае /и=6. При этом

^Е=60сХ(Т>/Ттах)ь, (8.63)

Где Ti — вращающие моменты, которые учитывают при расчете на усталость; Ттах — максимальный из моментов, учитываемых при расчете на усталость (в нашем примере 7'max=7,i); Nh — Соответствующие моментам Т{ частоты вращения и время работы.

При расчете на усталость не учитывают кратковременные перегрузки (например, пусковые или случайные), которые по малости числа циклов не вызывают усталости. Не учитывают перегрузки, при которых число циклов напряжений за полный срок службы меньше 5104. Например, на циклограмме (см. рис. 8.41) число циклов при моменте Гщц, равное 60Cnt, оказалось <5 104. Эти перегрузки учитывают при проверке статической прочности зубьев (см. ниже).

По условию, принятому при написании исходной зависимости (8.57), из расчета следовало бы исключить все малые моменты, при которых (7Hi<^Hhm - Однако при проектных расчетах напряжения еще неизвестны. Поэтому неизвестно, какие моменты исключать. Расчеты показали, что влияние малых нагрузок несущественно и их можно не исключать.

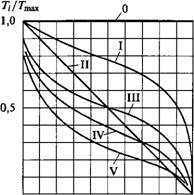

Вследствие разнообразия условий эксплуатации для большинства машин и механизмов циклограммы нагрузки могут быть только приближенными. Исследованиями установлено, что большинство режимов нагружения современных машин сводятся приближенно к шести типовым режимам (рис. 8.42; см. ГОСТ 21354 — 87). При вычерчивании графиков типовых режимов нагружения фактическую циклограмму (см. рис. 8.41) заменяют циклограммой, на которой расчетные нагрузки располагают последовательно в порядке их убывания (это не отражается на результатах расчета) и затем ступенчатую циклограмму заменяют плавной огибающей кривой.

На рис. 8.42: Т( — текущий момент нагрузки; Ттах — максимальный из моментов, которые учитывают при расчете на усталость; hNi — число циклов нагруже - ний при работе с моментами, равными и большими Т^ Nk — суммарное число циклов нагружений за расчетный срок службы передачи. Типовые режимы нагружений обозначены: 0 — постоянный; I — тяжелый; II — средний равновероятный; III — средний нормальный; IV — легкий; V — особо легкий.

Тяжелый режим характерен, например, для передач горных машин, средний равновероятный и средний нормальный — для транспортных 0,5 1,0 машин, легкий и особо легкий —

|

|

^Ni/Nk для универсальных металлорежущих Рис. 8.42 станков.

Далее обозначают [см. формулы (8.60) и (8.63)] LiE^NiBlNb^ITJT^NtJLnt?.

Если Тип заданы в функции T, суммирование заменяют интегрированием. Величины при /2=const для типовых режимов нагружения приведены в табл. 8.9.

|

Таблица 8.9

|

При известном цн

NHE=liHNb (8.64)

Где

Для большинства машин

И,« const=п=Nji,

Где ид — частота вращения вала двигателя; I — передаточное отношение от двигателя до рассчитываемого колеса. При этом

Nk=e0cniz, (8.65)

Где tz — суммарный срок службы, ч, называемый ресурсом передачи:

Tz=L- 365^24^, (8.66)

Где L — срок службы, годы; К^Д и К^ — коэффициенты использования передачи в году и сутках.

"Коэффициент FiH (см. также ниже [If — табл. 8.9 и 9.7) имеет определенный физический смысл: с помощью этого коэффициента осуществляется в расчетах передач замена действующей (реальной) переменной нагрузки постоянной (расчетной) нагрузкой, эквивалентной действующей по усталостному воздействию на зубья зубчатых колес.

Допускаемые напряжения изгиба при расчете на усталость

[*A = (*nJSF)YA7N9 (8.67)*

Где o>iim — предел выносливости зубьев по напряжениям изгиба (o/iim определяют экспериментально на зубчатых колесах). Рекомендации, выработанные на базе этих исследований, приведены в табл. 8.8; SF— коэффициент безопасности (рекомендуют *SV~ «1,55...1,75; см. табл. 8.8); YA — коэффициент, учитывающий влияние двустороннего приложения нагрузки (например, реверсивные передачи, сателлиты планетарных передач и т. п.); YA= 1 — Односторонняя нагрузка; YA = 0,7.. .0,8 — реверсивная нагрузка (большие величины при Н и #2> 350 НВ); YN — коэффициент долговечности, методика расчета которого аналогична расчету ZN (см. выше).

При #<350 НВ, а также для зубчатых колес со шлифованной переходной поверхностью зубьев /и« 6 и

Yn=%JNfgINfe> 1, но <4. (8.68)

При #>350 НВ и нешлифованной поверхностью /и «9 и

Yn=^/Nfg/Nfe^ 1, но <2,5. (8.69)

Рекомендуют принимать NFG=4' 106 для всех сталей.

При постоянном режиме нагрузки эквивалентное число циклов NFE=Nk находят по формуле (8.60). При переменном режиме нагрузки, по аналогии с формулой (8.63),

Nfe= 60с 2 (77 ГптхУлД. (8.70)

Здесь учтено, что напряжения изгиба пропорциональны нагрузке. При использовании типовых режимов нагружения (рис. 8.42)

NFE=fiFNk9 (8.71)

Где fj. F — по табл. 8.9; Nk — по формуле (8.65).

Допускаемые напряжения для проверки прочности зубьев при перегрузках. Кратковременные перегрузки (см., например, момент Т^ на рис. 8.41), не учтенные при расчете на усталость, могут привести к потере статической прочности зубьев. Поэтому после определения

♦По сравнению с приложением к ГОСТ 21354 — 87 в формуле (8.67) не учитывается ряд коэффициентов, равных или близких к единице, для широко распространенных на практике методов обработки зубьев.

Размеров передачи по сопротивлению усталости необходимо проверить статическую прочность при перегрузках.

Максимальные контактные напряжения сНтях при перегрузке моментом Гц„ж можно выразить через известное напряжение ан [(см. формулу (8.10)]:

^Ятах=^Я/7^/7^ах<[сГя]тах, (8.72)*

Где ан и Гта* — соответственно расчетные напряжения и момент по контактной усталости зубьев (стр. 179); [<7я]тах — предельное допускаемое напряжение.

Если Гщи не задан (например, циклограммой на рис. 8.41), его определяют по формуле Тшк = КТтл*, где К— коэффициент внешней динамической нагрузки по табл. 0.1.

[оя]тах=2,8<7т при нормализации, улучшении или объемной закалке зубьев (<хт — предел текучести материала); [^]Max=44HRC при цементации, закалке ТВЧ [°я]тах = 35 HRC<2000 МПа при азотировании.

Аналогично, максимальные напряжения изгиба

*лпв = VfiTuJT^ [Ыпах, (8.73)**

Где о>, Ттах — напряжение и момент при расчете на усталость; [о>]тах — предельное допускаемое напряжение.

/]тах = О"Лип ' ^Vmax ' ^St/^Stj

Где Gfbm — предел выносливости зубьев по напряжениям изгиба (см. табл. 8.8); YNmja — предельная (максимальная) величина коэффициента долговечности; К* — коэффициент учета частоты приложения пиковой нагрузки (Г™); Sst — коэффициент запаса прочности. *Mnax=4, а ^=1,3 при т=6, см. (8.68) и YNmax=2,5, а при

Т=9, см. (8.69). Если имеет место многократная перегрузка (до 1000 раз), то принимают 1. Рекомендуется назначать 5^=2.

Опубликовано в

Опубликовано в