ДОМКРАТЫ, ТАЛИ И ЛЕБЕДКИ

27 сентября, 2014

27 сентября, 2014  Mihail Maikl

Mihail Maikl Домкраты представляют собой переносные грузоподъемные механизмы незначительных размеров и веса. Они служат для подъема груза на высоту 200...500 мм, перемещения его по горизонтали и для выверки конструкций при их установке. Домкраты применяются в строительстве на монтажных и ремонтных работах, в установках для бестраншейной прокладки коммуникаций, в строительных машинах (выносные опоры кранов, подъемников) и т. д. По конструкции домкраты делятся на реечные, винтовые и гидравлические, с ручным и электрическим, гидравлическим и пневматическим приводом.

Винтовой домкрат (рис. 3.1, а) состоит из литого или сварного корпуса 7 с запрессованной в нем бронзовой или чугунной гайкой 4, составляющей винтовую пару со стальным винтом 3. На верхнем торце винта установлена грузовая с рифленой поверхностью головка 1, которая при вращении винта остается неподвижной, так как упирается в поднимаемый груз. Подъем груза производится путем поворота винта возвратно-поступательным движением рукоятки 2. При этом зуб двусторонней собачки 6, установленной

Рис. 3.1. Домкраты: и — винтовой; 6 — реечный; в — гидравлический

на рукоятке, входит в зацепление с храповым колесом 5, закрепленным на винте, и поворачивает его вместе с винтом. Фиксация собачки в одном из крайних положений (на подъем или опускание) осуществляется пружинным стопором, размещенным в полости рукоятки. Винтовая пара домкратов, имеющая трапецеидальную или прямоугольную резьбу, обладает свойством самоторможения, так как угол подъема резьбы р принимается меньше угла трения в резьбе р. Это исключает возможность перемещения винта под действием нагрузки, но существенно влияет на КПД домкрата (г| = 0,3^-0,4).

Усилие F (Н) на рукоятке длиной I (мм), необходимое для подъема груза весом Q (Н):

F=Qdcpt g(p + p)/(2/), (3.1)

где dcр — средний диаметр резьбы винта, мм. Грузоподъемность винтовых домкратов достигает 50 т, высота подъема — до 0,5 м. Электромеханические винтовые подъемники, применяемые для подъема перекрытий строящихся зданий, имеют грузоподъемность до 100 т.

Реечный домкрат (рис. 3.1, б) состоит из металлического корпуса 14, в направляющих которого перемещается односторонняя зубчатая рейка 9. В верхней части рейки расположена грузовая поворотная головка 8, а внизу — лапа 15 для подъема низкорасположенных грузов.

Движение рейке сообщается от безопасной рукоятки 13 с грузоупорным тормозом через зубчатую передачу 10 с одной или двумя парами шестерен. Передаточное число одной зубчатой пары

4.. .6, а число зубьев малых (ведущих) шестерен не превышает 4...5. Для удержания поднятого груза служат храповое колесо 12 с собачкой 11.

Усилие F (Н) на рукоятке длиной / (мм), необходимое для подъема груза весом Q (Н):

где dm — диаметр начальной окружности шестерни, находящейся в зацеплении с рейкой, мм; и — передаточное число зубчатой передачи; г) = 0,65-Ю,85 — КПД передачи.

Грузоподъемность реечных домкратов достигает 10 т, высота подъема — до 0,4 м.

Гидравлический домкрат по сравнению с реечным и винтовым обладают большей грузоподъемностью и более высоким КПД. На рис. 3.1, в показана принципиальная схема гидравлического домкрата с ручным приводом. Подъем груза осуществляется плунжерным насосом, состоящим из цилиндра 20 и плунжера 21 с уплотняющей манжетой. С помощью приводной рукоятки 22 сообщается возвратно-поступательное движение плунжеру насоса, который перекачивает жидкость из бака 23 через всасывающий 24 и нагнетательный 19 клапаны в рабочий цилиндр 17. Возникшее в нижней части цилиндра давление жидкости перемещает вверх поршень 16 вместе с грузом. Опускание поршня происходит за счет сливания жидкости из рабочего цилиндра в бак через сливной кран 18. Рабочей жидкостью служат индустриальные масла и незамерзающие жидкости.

Усилие F (Н) на рукоятке длиной / (мм), необходимое для подъема груза весом Q (Н):

F = QcPhl(DV2 л), (3-3)

где d — диаметр плунжера насоса, мм; D — диаметр поршня домкрата, мм; /і и h — плечи рукоятки, мм; г) = 0,8н-0,9 — КПД домкрата.

Грузоподъемность гидравлических домкратов с ручным приводом достигает 200 т, высота подъема — до 0,2 м. Для подъема сборных этажей зданий, пролетов мостов применяют домкраты, соединенные в общую батарею и питаемые жидкостью от одного насоса с электроприводом. Применяемая при этом аппаратура позволяет регулировать скорость подъема и опускания любого домкрата в батарее. Грузоподъемность этих домкратов до 3T03 т. Для подъема грузов на высоту, превышающую ход домкрата, используют телескопические и реверсивные (двойного действия) домкраты.

Тали представляют собой компактные грузоподъемные устройства, подвешиваемые на опорах. Они применяются при выполнении монтажных, ремонтных и такелажных работ. По типу привода различают ручные и электрические тали.

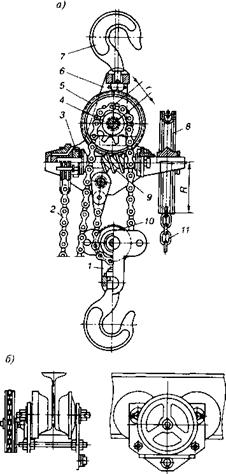

Ручные тали по конструкции делятся на шестеренные и червячные с ручным приводом от рычажно-храпового механизма или от бесконечной цепи. Червячная таль (рис. 3.2, а) подвешивается к несущим элементам на крюке 7, шарнирно соединенном с корпусом б. В корпусе расположен червяк 9, входящий в зацепление с червяч

ным колесом 5, которое вместе с грузовой звездочкой 4 жестко закреплено на валу. Грузовая (обычно пластинчатая) цепь 2 огибает грузовую звездочку 4, звездочку 10 подвижной крюковой обоймы 1 и крепится к корпусу тали, образуя двукратный полиспаст. При вращении тяговой звездочки 8 бесконечной цепью 11 движение через червячную передачу сообщается звездочке 4, которая, перемещая грузовую цепь, осуществляет подъем или опускание крюка. Поднятый груз удерживается на высоте дисковым грузоупорным тормозом 3 с храповым остановом, установленным на валу червяка.

|

Рис. 3.2. Ручная червячная таль |

|

|

Усилие F (Н) в тяговой цепи, необходимое для подъема груза весом Q (Н):

F - Qrl(u„u4Rr), (3.4)

где г — радиус грузовой звездочки, мм; ып — кратность полиспаста; ыч — передаточное число червячной передачи; R — радиус тяговой звездочки, мм; г) = 0,55^-0,75 — КПД тали.

При необходимости горизонтального перемещения поднятого груза тали подвешивают к ходовым тележкам, передвигающимся по двутавровой балке — монорельсу. Тележки талей грузоподъемностью 0,5... 1 т обычно не имеют механизма передвижения и перемещаются за счет усилия рабочего, а у тележек талей грузоподъемностью 1...5 т устанавливается механизм передвижения с ручным приводом (рис. 3.2, б). Грузоподъемность ручных талей составляет от 0,5 до Ют, а высота подъема груза — до 3 м.

Электрические тали применяют для перемещения груза самостоятельно или в качестве грузоподъемных механизмов кранов (поворотные и неповоротные на колонне краны, кран-балки, козло

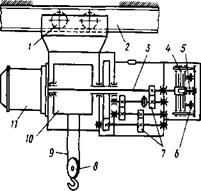

вые краны и т. д.). Они могут быть неподвижными и передвижными с ручным и электропривод - ным механизмом передвижения. В последнем случае таль называется тельфером (рис. 3.3), который состоит из одной или двух ходовых тележек /, электродвигателя 11, барабана 10, редуктора 7, электромагнитного дискового (или колодочного) тормоза 4, крюковой обоймы 8. Крутящий момент от двигателя через редуктор передается на грузовой нарезной барабан, на который навивается канат

|

Рис. 3.3. Электроталь (тельфер) |

9. При включении тельфера на подъем или опускании груза электромагниты 6, включенные в цепь электродвигателя, разъединяют диски тормоза и позволяют быстроходному валу 3 свободно вращаться. При отключении электродвигателя катушки электромагнитов обесточиваются, пружина 5 прижимает подвижные диски тормоза к неподвижным, в результате чего груз удерживается на высоте. Ограничитель высоты подъема груза автоматически отключает электродвигатель при достижении крюковой обоймой предельной высоты. Передвижение тельфера по монорельсу 2 осуществляется от индивидуального электродвигателя с редуктором. Управление электрота - лями ведется с пола через гибкий кабель, снабженный пультом с пусковыми кнопками. Грузоподъемность электроталей — 0,2... 10 т, высота подъема груза — до 35 м, скорость подъема — 0,13 м/с, передвижения тележки — 0,33...0,5 м/с.

Строительные лебедки представляют собой грузоподъемные механизмы, предназначенные для подъема или перемещения грузов на строительно-монтажных, ремонтных и погрузочно-разгрузочных работах с помощью каната, навиваемого на барабан или протягиваемого через рычажный механизм. Их подразделяют:

• по виду привода — на ручные (с ручным приводом) и приводные (с механическим приводом);

• по назначению — на подъемные (для подъема груза), тяговые (только для перемещения груза по горизонтальной или наклонной поверхности);

• по числу барабанов — на одно-, двухбарабанные и без барабана (с канатоведущим шкивом) и рычажные.

Главным параметром лебедок является тяговое усилие каната (кН).

Ручные лебедки приводятся в действие мускульной силой рабочего и могут быть однобарабанными или рычажными (без барабана).

Лебедки в рабочем положении крепятся на горизонтальной площадке и могут работать на открытом воздухе при температуре окружающей среды от - 40 до +40 °С.

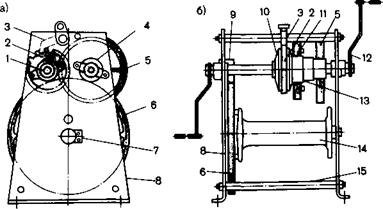

Все лебедки имеют единую конструктивную схему, выполнены двухскоростными, оборудованы автоматически действующими грузоупорными дисковыми тормозами и различаются между собой тяговым усилием, канатоемкостью барабана, числом валов, габаритами и т. п.

Каждая лебедка (рис. 3.4) состоит из двух боковин 8, соединенных стяжными болтами 15, ведущего (рабочего) вала 1 с двумя приводными рукоятками 12, одного или двух промежуточных валов 4, блок-шес - терни 13, зубчатых колес 5, 6, 9, 11, грузоупорного тормоза, оси 7 с гладким барабаном 14 ддя навивки каната. Валы передач вращаются в подшипниках скольжения боковин. Ось барабана жестко закреплена в боковинах. Автоматический грузоупорный тормоз состоит из храпового останова (храпового колеса 2 с собачкой 3), дискового тормоза 10 и обеспечивает торможение барабана при опускании груза и мгновенную остановку его, если рабочий отпустит приводную рукоятку. Подъем или перемещение груза осуществляется вращением приводных рукояток; при этом собачка скользит по зубьям храпового колеса. Опускают груз вращением приводных рукояток в обратном направлении, причем собачка находится в зацеплении с храповым колесом. Изменение скорости подъема, опускания или перемещения груза производятся передвижением шестерни 11 вдоль оси промежуточного вала и вводом ее в зацепление с блок-шестерней.

|

|

Лебедки обеспечивают наибольшее тяговое усилие каната

12,5.. .50 кН, канатоемкость барабана 50...75 м.

Крутящий момент на валу рукоятки (Н-м)

Мр = Fplp, (3.5)

где Fp — усилие на рукоятку, принимаемое для одного рабочего равным 100... 120 Н в зависимости от продолжительности работы; /р = 0,4 м — длина рукоятки.

Скорость навивки каната на барабан лебедки (м/мин)

vK = vpDb/(2lpu), (3.6)

где vp < 40 м/мин — средняя окружная скорость движения при вращении рукоятки рабочим; De — диаметр барабана, м; и — передаточное число зубчатых передач.

Приводные лебедки приводятся в действие, как правило, от электродвигателей, подключаемых к сети переменного тока напряжением 220/380 В. По числу барабанов лебедки могут быть одно - и двухбарабанными, а по виду кинематической связи между двигателем и барабаном — реверсивными, маневровыми и зубчато-фрикционными.

У реверсивных однобарабанных лебедок — жесткая неразмыкае - мая кинематическая связь между электродвигателем и барабаном; подъем и опускание груза осуществляются реверсируемым электродвигателем. Маневровые двухбарабанные лебедки имеют размыкаемую жесткую кинематическую связь между электродвигателем, главным и вспомогательным барабанами, что позволяет подключать к двигателю с помощью кулачковых муфт попеременно один из барабанов.

У зубчато-фрикционных лебедок между двигателем и барабаном с помощью конусной или ленточной фрикционной муфты обеспечивается плавно размыкаемая в процессе работы кинематическая связь. Подъем груза осуществляется двигателем при включенной муфте, опускание груза — за счет собственной силы тяжести при выключенной муфте. Однобарабанные реверсивные лебедки выполнены по единой конструктивной схеме, имеют П-образную компоновку и рассчитаны на легкий режим работы. Они могут использоваться как самостоятельно действующие подъемно-транспортные механизмы, а также входить в комплект строительных подъемников и других подъемных устройств, не предназначенных для подъема людей.

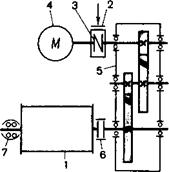

Каждая реверсивная лебедка состоит (рис. 3.5) из рамы, на которой смонтированы электродвигатель 4, пусковая аппаратура, цилиндрический двухступенчатый зубчатый редуктор 5 и гладкий барабан 1, установленный на тихоходном валу редуктора. Вал

электродвигателя соединен с быстроходным валом редуктора упругой втулочно-пальцевой муфтой 3, внешняя цилиндрическая поверхность которой служит одновременно шкивом автоматического постоянно замкнутого двухколодочного тормоза 2 с электро - гидравлическим толкателем, предназначенным для размыкания колодок тормоза. Толкатель представляет собой механизм, преобразующий вращательное движение ротора двигателя в возвратно-поступательное движение штока, размыкающего колодки. Барабаны лебедок могут крепиться на валу редуктора консольно и не имеют выносной опоры. Вал барабана опирается на выносную опору 7 через подшипник. Барабан лебедки соединяется с выходным валом редуктора с помощью зубчатой муфты 6.

|

Рис. 3.5. Кинематическая схема реверсивной лебедки |

Пусковая аппаратура лебедок включает реверсивный магнитный пускатель и кнопочный пост управления, с помощью которого осуществляется отключение работающего двигателя, его полный останов и включение на обратное направление вращения.

Управляют лебедкой с помощью электромагнитных пускателей кулачкового контроллера и кнопок управления. Дистанционное управление лебедкой осуществляется путем отсоединения шкафа с электроаппаратурой от лебедки, его переноса и крепления в необходимом для работы месте.

Реверсивные лебедки обеспечивают тяговое усилие каната

4,5.. .50 кН, имеют диаметр барабана 200...250 мм, канатоемкость барабана 80...250 м.

Длина каната (м), наматываемого на барабан,

L - Нип + (z, + Гк)л(1>б + А), (3-7)

где Я — высота подъема груза (крюка), м; г3 = 1,5...2 — число запасных витков, предусматриваемых правилами Госгортехнадзора, для уменьшения нагрузки на заделку конца каната на барабане; zK = 2...2,5 — число витков, занятых креплением конца каната на барабане.

Рабочая длина k барабанов (м):

при однослойной навивке каната на нарезной барабан

к = Lt/[n(D6 + А)], (3.8)

где t = d* + (2...3) мм — шаг навивки;

при многослойной навивке

/б = LdJ[nm(Db + mdv), (3.9)

где /я — число слоев навивки; Z>6 + mdK — средний диаметр навивки, м.

Скорость навивки каната на барабан (м/с): при однослойной навивке

Vk — VrUn, (3.10)

где vr — скорость подъема груза, м/с; при многослойной навивке

Vk = nm[Db + (2m-)d*, (3-11)

где 77б — необходимая частота вращения барабана по первому слою навивки, с-1

tie = vJ[n(De + dt) ]. (3-12)

Необходимая мощность на барабане лебедки (кВт)

Рб = ^бУк/г|л, (3-13)

где Г|л = Г|п; Г|л — КПД лебедки; г|р = 0,94...0,96 — КПД редуктора; г|б = 0,97...0,98 — КПД барабана на подшипниках качения.

По расчетному значению Р§ подбирают электродвигатель с продолжительностью включения (ПВ %), соответствующей режиму работы лебедки. Для лебедок, работающих по легкому и среднему режимам, упрощенно ПА = 25 %, по тяжелому ПВ = 40 %. Необходимо, чтобы

Рю > Рб, (3.14)

где Рдв — мощность электродвигателя, кВт.

Передаточное число редуктора

Wp — 77дв/Т7б, (3.15)

где 77дв — частота вращения электродвигателя, с-1.

Редуктор подбирают по передаточному числу, режиму работы, синхронной частоте вращения и мощности электродвигателя.

Колодочный тормоз выбирают ПО тормозному моменту Мт (кН-м) на приводном валу:

М-, = KrFeiDe + md«)rn/(2up), (3.16)

где Кт — коэффициент запаса торможения, зависящий от режима работы лебедки; соответственно для легкого, среднего и тяжелого режимов работы /Сг = 1,5; 1,75 и 2.

Диаметр тормозного шкива Dm (мм) принимают равным наружному диаметру соединительной упругой муфты.

Выбранный тормоз проверяют на допустимое удельное давленщ тормозных колодок |/>].

Опубликовано в

Опубликовано в