Деформации и напряжения при волочении

23 мая, 2013

23 мая, 2013  admin

admin

При волочении круглого прутка (или проволоки) площадь поперечного сечения прутка уменьшается, а длина увеличивается.

В первом приближении деформацию при волочении оценивают только с помощью линейных компонентов тензора деформации, т. е. рассматривая ее как растяжение.

Поскольку при пластической деформации металлов объем деформируемого металла остается практически неизменным, справедливо соотношение:

![]() ,или

,или  . (3.87)

. (3.87)

Отношение длин или площадей поперечного сечения l называют вытяжкой металла.

Определим линейную деформацию ![]() по оси z:

по оси z:

![]() . (3.88)

. (3.88)

Линейную деформацию ![]() называют относительным удлинением или обжатием и обычно указывают в процентах.

называют относительным удлинением или обжатием и обычно указывают в процентах.

Для вычисления работы и усилий целесообразно применять истинные, то есть интегральные характеристики деформации:

(3.89)

(3.89)

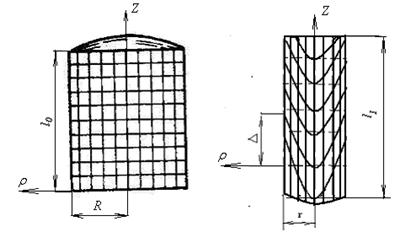

Линейные характеристики деформации дают представление лишь об изменении формы деформируемого при волочении металла: изменении длины и площади поперечного сечения. Фактически под действием сил, в области деформирующей конической поверхности фильеры периферийные слои цилиндрического образца получают большие деформации неоднородного сдвига, чем слои, расположенные вблизи оси. При этом координатная сетка, нанесенная на диаметральную плоскость образца, искажается: вертикальные линии сетки остаются параллельными оси Z, а горизонтальные из прямых линий преобразуются в параболы (рис. 3.35).

Рис. 3.35. Эскиз отрезка круглой составной заготовки

С координатной сеткой до (а) и после (б) волочения

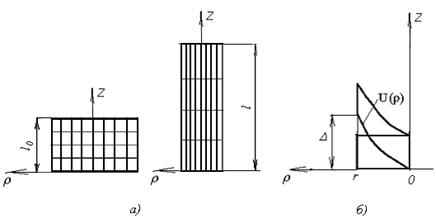

В связи с этим более точной характеристикой деформации является интенсивность деформаций ![]() . Для вычисления интенсивности деформаций результирующее деформированное состояние заготовки после волочения представим как суперпозицию растяжения и неоднородного осесимметричного сдвига (рис. 3.36).

. Для вычисления интенсивности деформаций результирующее деформированное состояние заготовки после волочения представим как суперпозицию растяжения и неоднородного осесимметричного сдвига (рис. 3.36).

Рис. 3.36. Схемы деформации растяжения (а)

И осесимметричного сдвига (б) при волочении

Линейная компонента ![]() определена формулой (3.99). Остальные линейные компоненты тензора деформации определятся из условий неизменности объема деформации и условия симметрии (осесимметричности) деформации:

определена формулой (3.99). Остальные линейные компоненты тензора деформации определятся из условий неизменности объема деформации и условия симметрии (осесимметричности) деформации:

![]() (3.90)

(3.90)

Таким образом, тензор деформации растяжения в приложении к рассматриваемому примеру волочения имеет вид:

(3.91)

(3.91)

Деформации неоднородного осесимметричного сдвига определяются путем дифференцирования перемещений ![]() :

:

![]() . (3.92)

. (3.92)

Тензор деформации неоднородного осесимметричного сдвига имеет вид:

(3.93)

(3.93)

Где ![]() (3.94)

(3.94)

Компоненты тензора деформации образца круглого профиля при волочении определим как сумму компонентов тензоров растяжения и осесимметричного сдвига

![]() (3.95)

(3.95)

(3.96)

(3.96)

Таким образом, интенсивность деформаций при волочении равна:

. (3.97)

. (3.97)

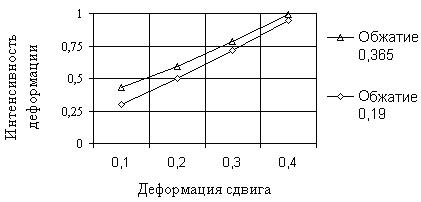

Интенсивность деформации может существенно отличаться от линейной деформации (обжатия) и от сдвиговых деформаций. Наибольшие деформации имеют место вблизи поверхности прутка (проволоки). Это иллюстрируется графиком, представленным на рис. 3.37

Рис. 3.37. Зависимость интенсивности деформации

На поверхности прутка (при r = r) от деформации сдвига ![]()

Скорости деформации при волочении изменяются в широком интервале в зависимости от диаметра проволоки, величины обжатия, длины деформирующего конуса фильеры, скорости волочения:

![]() (3.98)

(3.98)

Длина деформирующего конуса фильеры (волоки) назначается в пределах от нескольких сотых долей миллиметра для очень тонкой проволоки до нескольких миллиметров – для прутков или труб большого диаметра. Соответственно, скорость волочения может быть от 40 М/с до 0,1 М/с.

Так, при скорости волочения 40 М/с , длине деформирующего конуса 0,04 Мм время прохождения частицы металла через очаг деформации будет около ![]() . Соответственно при деформации

. Соответственно при деформации ![]() скорости деформации будут порядка

скорости деформации будут порядка ![]() . При волочении прутков или труб больших диаметров при скорости волочения 0,1–0,2 м/с и длине деформирующего конуса 4 мм скорости деформации будут порядка

. При волочении прутков или труб больших диаметров при скорости волочения 0,1–0,2 м/с и длине деформирующего конуса 4 мм скорости деформации будут порядка ![]() .

.

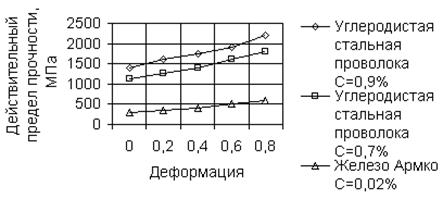

При пластической деформации интенсивность напряжений ![]() равна пределу текучести

равна пределу текучести ![]() . Известно, что при холодном деформировании предел текучести (и, соответственно, действительный предел прочности при растяжении

. Известно, что при холодном деформировании предел текучести (и, соответственно, действительный предел прочности при растяжении ![]() ) увеличивается с ростом деформации (рис. 3.38) и с ростом скорости деформации, особенно при повышенных гомологических температурах.

) увеличивается с ростом деформации (рис. 3.38) и с ростом скорости деформации, особенно при повышенных гомологических температурах.

Рис. 3.38. Действительный предел прочности углеродистой

Проволоки в зависимости от обжатия

Таким образом, на поверхности прутка или проволоки упрочнение металла может привести к повышению прочностных характеристик в 1,5–2,0 раза.

Зависимость предела текучести ![]() от деформации

от деформации ![]() может быть представлена в виде следующей степенной функции:

может быть представлена в виде следующей степенной функции:

(3.99)

(3.99)

Где ![]() ,

, ![]() – конкретные значения деформации и действительного предела прочности при растяжении,

– конкретные значения деформации и действительного предела прочности при растяжении,  – коэффициент динамичности, учитывающий влияние скорости деформации на предел текучести.

– коэффициент динамичности, учитывающий влияние скорости деформации на предел текучести.

Влияние скорости деформации на предел текучести при волочении стальных прутков или труб большого диаметра несущественно, и его можно не учитывать. Однако при волочении тонкой стальной проволоки коэффициент динамичности возрастает до значений, которые целесообразно учитывать ( ![]() »1,1–1,3). Еще более возрастает коэффициент динамичности при волочении медной и алюминиевой проволоки (

»1,1–1,3). Еще более возрастает коэффициент динамичности при волочении медной и алюминиевой проволоки ( ![]() »1,6–2,0). Это связано не только с более высокими скоростями волочения, но и с более низкими абсолютными температурами плавления меди и алюминия, а следовательно, с более высокими гомологическими температурами

»1,6–2,0). Это связано не только с более высокими скоростями волочения, но и с более низкими абсолютными температурами плавления меди и алюминия, а следовательно, с более высокими гомологическими температурами ![]() .

.

Касательные напряжения на поверхности конуса деформирования и на цилиндрической поверхности калибрующей части фильера не могут превосходить предела текучести на сдвиг упрочненного материала:

![]() (3.100)

(3.100)

Т. е. при отсутствии смазки коэффициент трения определяется соотношением между касательным и нормальным пределами текучести, вытекающим из условия пластичности:

M=0,577. (3.101)

Применение смазок позволяет существенно снизить коэффициент трения. Для волочения применяют как жидкие (водные эмульсии масел и мыла), так и порошкообразные (графит, парафин, мыльный порошок) смазки, обладающие высокой прочностью и адгезионной (схватывающей) способностью с трущимися металлами. Наиболее снижают трение условия подачи смазки, обеспечивающие наличие в процессе волочения гидродинамического вида трения. Чтобы обеспечить гидродинамическое трение, необходимо в канал волоки подавать смазку под давлением, равным давлению металла на стенки инструмента. Это достигается принудительной подачей смазки в очаг деформации.

Одним из способов уменьшения сил трения при волочении является придание колебаний волочильному инструменту. С помощью соответствующих устройств к волоке подводят продольные, поперечные или крутильные колебания звукового или ультразвукового диапазона частот. Применение колебаний эффективно при волочении тонкой проволоки, поскольку при этом мощности источников ультразвуковых механических колебаний могут быть сопоставимы с мощностью волочения.

При производстве простых профилей весьма эффективно волочение в роликовых и шариковых волоках. В таких волоках облегчается процесс деформирования за счет замены трения скольжения трением качения. Недостатком таких волок является их недостаточная жесткость, что снижает точность продукции.

Опубликовано в

Опубликовано в